Ультразвуковой контроль является одним из наиболее распространенных и эффективных методов неразрушающего контроля металлических материалов. Он основан на использовании ультразвуковых волн для обнаружения дефектов, трещин, выпуклостей и других неравностей внутри материала. Принцип работы ультразвукового контроля основан на поглощении и отражении звуковых волн различными элементами внутри материала, которые затем регистрируются и анализируются ультразвуковым прибором.

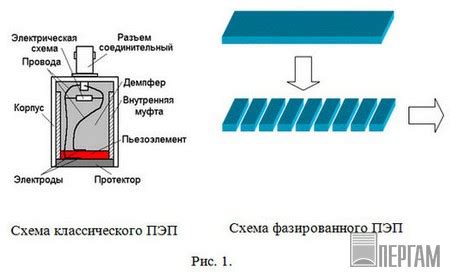

Ультразвуковые волны имеют частоту, которая выше предела слышимости человеческого уха. Они создаются специальным ультразвуковым генератором и направляются на поверхность исследуемого материала с помощью специального преобразователя. В случае наличия дефектов или неровностей, часть ультразвуковой энергии отражается от них и возвращается обратно к преобразователю. Возвращенная энергия регистрируется и преобразуется в электрический сигнал для анализа.

Ультразвуковой контроль широко применяется в промышленности для обнаружения дефектов и неровностей в металлических конструкциях, трубопроводах, сварных швах, литых изделиях и других изделиях. Он применяется в машиностроении, авиации, металлургии, нефтегазовой отрасли и других отраслях промышленности. Ультразвуковое исследование помогает повысить качество и надежность продукции, уменьшить риск неожиданного отказа и повреждения оборудования, а также снизить затраты на обслуживание и ремонт.

Принцип работы ультразвукового контроля металла

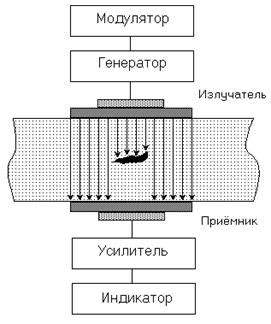

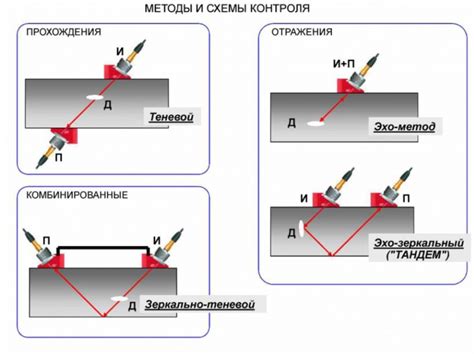

Ультразвуковой контроль металла основан на использовании ультразвуковых волн для обнаружения дефектов в материале. В процессе контроля металла используются два основных метода: импульсно-эхо и фазовый контроль.

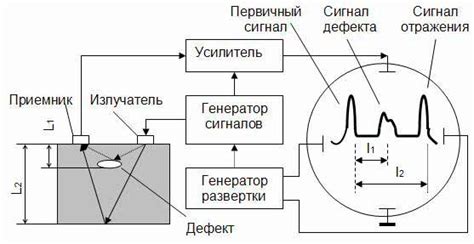

При импульсно-эхо контроле в металл вводится ультразвуковой импульс, который распространяется сквозь материал и отражается от границ различных слоев или поверхностей. Отраженные сигналы позволяют обнаружить различные дефекты, такие как трещины, включения, поры и другие неоднородности в структуре металла.

Фазовый контроль основан на изменении фазы ультразвуковой волны при прохождении через дефекты в материале. При этом используются две или более ультразвуковых волн разных частот. Изменение фазы позволяет обнаружить и характеризовать дефекты, такие как трещины, коррозия и зондирование толщины материала.

Ультразвуковой контроль металла широко применяется в различных отраслях промышленности, таких как авиация, судостроение, нефтегазовая промышленность и другие. Этот метод позволяет обнаруживать дефекты на ранних стадиях, что способствует повышению надежности и безопасности конструкций из металла.

Как работает ультразвуковой контроль металла?

Ультразвуковой контроль металла является одним из наиболее эффективных методов неразрушающего контроля материалов. Он основан на использовании ультразвуковых волн для обнаружения и анализа дефектов в металлических изделиях.

Принцип работы ультразвукового контроля металла заключается в генерации и распространении ультразвуковых волн внутри образца. Для этого применяется специальный преобразователь, который создает ультразвуковые волны и преобразует их в электрический сигнал. Этот сигнал затем передается на приемник, который анализирует отраженные ультразвуковые волны и определяет наличие дефектов.

Ультразвуковой контроль металла позволяет обнаруживать различные типы дефектов, такие как трещины, газовые пузыри, включения и другие неоднородности в структуре материала. Кроме того, этот метод позволяет определить размер и форму дефектов, а также их глубину и расположение.

Применение ультразвукового контроля металла широко распространено в различных областях промышленности, включая машиностроение, авиацию, судостроение и нефтегазовую отрасль. Он используется для обнаружения дефектов в сварных соединениях, трубопроводах, литых деталях и других металлических изделиях. Благодаря своей точности и надежности, ультразвуковой контроль металла помогает предотвратить отказы и повысить безопасность эксплуатации технических систем и конструкций.

Ультразвуковая дефектоскопия металла

Ультразвуковая дефектоскопия металла является эффективным методом неразрушающего контроля, позволяющим обнаруживать и оценивать дефекты в металлических изделиях и конструкциях.

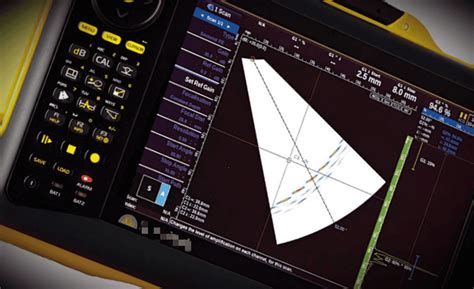

Принцип работы ультразвукового дефектоскопа основан на использовании ультразвуковых волн, которые проникают внутрь материала и отражаются от дефектов и границ раздела. При взаимодействии ультразвука с дефектами происходит отражение и рассеивание звуковых волн, которые затем регистрируются и анализируются прибором.

Ультразвуковая дефектоскопия металла широко применяется в промышленности для контроля качества сварных соединений, определения толщины металлических изделий, обнаружения трещин, пустот и включений в материале. Этот метод позволяет выявить дефекты, которые невозможно обнаружить визуально или иными методами.

Преимущества ультразвуковой дефектоскопии металла включают высокую точность и чувствительность контроля, возможность проведения неразрушающего контроля без повреждения поверхности образца, а также возможность автоматизации процесса контроля с помощью специальных программ и оборудования.

Однако, для проведения ультразвуковой дефектоскопии необходима подготовка образцов и квалифицированный персонал, что требует времени и дополнительных затрат. Также влияние различных факторов, таких как температура, материал и форма образца, может повлиять на точность и надежность результатов контроля.

В целом, ультразвуковая дефектоскопия металла является важным инструментом для обнаружения и оценки дефектов в металлических конструкциях, позволяющим повысить безопасность, надежность и долговечность различных изделий и сооружений.

Эхо-метод в ультразвуковом контроле металла

Эхо-метод является одним из наиболее распространенных методов, применяемых в ультразвуковом контроле металла. Он основан на измерении времени прохождения ультразвуковой волны через материал и отражении ее от внутренних дефектов.

Принцип работы эхо-метода заключается в следующем: на поверхность материала наносится зонд, который генерирует ультразвуковую волну. Это может быть как пьезоэлектрический электрод, так и другие типы зондов. Ультразвуковая волна распространяется внутри материала и отражается от границ между слоями или от дефектов в материале.

Для измерения времени прохождения ультразвука используются специальные приемники, которые регистрируют отраженные сигналы. Затем эти данные анализируются и обрабатываются с помощью ультразвукового дефектоскопа, который позволяет определить наличие и характеристики дефектов в материале.

Применение эхо-метода в ультразвуковом контроле металла позволяет обнаружить различные дефекты, такие как трещины, поры, включения и другие неоднородности в материале. Этот метод является очень чувствительным и позволяет обнаружить дефекты на глубине до нескольких миллиметров.

Эхо-метод широко используется в различных отраслях промышленности, включая авиацию, машиностроение, нефтегазовую отрасль. Он позволяет проводить контроль качества материалов, выявлять скрытые дефекты и предотвращать аварийные ситуации. Эхо-метод является надежным и эффективным инструментом для обеспечения безопасности и качества продукции.

Метод преломления в ультразвуковом контроле металла

Метод преломления является одним из основных применяемых методов в ультразвуковом контроле металла. Он основан на явлении изменения направления движения ультразвуковых волн при переходе из одной среды в другую с различными физическими свойствами.

Принцип работы метода преломления состоит в том, что ультразвуковые волны, распространяясь в одной среде, при попадании на границу раздела двух сред изменяют свое направление. Этот феномен называется преломлением. Зная угол падения ультразвуковых волн и угол преломления, можно определить какое-либо физическое свойство материала, такое как скорость звука или плотность.

Применение метода преломления в ультразвуковом контроле металла позволяет обнаружить и оценить различные дефекты, такие как трещины, включения, поры и другие неоднородности в структуре материала. Ультразвуковая контрольная система оснащена преобразователем, который излучает ультразвуковые волны в материал и принимает отраженные от дефектов волны. Затем полученные данные анализируются и интерпретируются для определения наличия и характеристик дефектов.

Метод преломления в ультразвуковом контроле металла имеет высокую точность и надежность. Он широко применяется в различных отраслях промышленности, таких как авиационная, судостроительная, энергетическая и другие. Благодаря возможности определения физических свойств материала и обнаружения дефектов метод преломления дает возможность контролировать качество производимых металлических изделий и обеспечивает безопасность и надежность их эксплуатации.

Применение ультразвукового контроля металла

Ультразвуковой контроль металла широко применяется в различных отраслях промышленности для обнаружения и оценки дефектов в металлических изделиях и конструкциях.

1. Машиностроение и авиация:

- Проверка сварных соединений на наличие трещин и пустот;

- Выявление внутренних дефектов в литых деталях перед их установкой;

- Контроль толщины стенок труб и корпусов;

- Оценка структуры и качества материала.

2. Судостроение:

- Проверка сварных швов на предмет скрытых дефектов;

- Оценка состояния обшивки и корпуса судна;

- Контроль качества сварных и ненержавеющих сталей.

3. Нефтегазовая промышленность:

- Проверка трубопроводов на наличие трещин и коррозии;

- Контроль качества сварных соединений;

- Обнаружение внутренних и внешних дефектов в буровых трубах.

4. Автомобилестроение:

- Проверка кузовов автомобилей на наличие дефектов и повреждений;

- Контроль качества сварных соединений;

- Выявление скрытых дефектов в компонентах двигателя и подвеске.

Ультразвуковой контроль металла позволяет обнаружить дефекты, которые могут привести к авариям или поломкам, и провести профилактические работы для обеспечения безопасности и надежности металлических конструкций.

Ультразвуковой контроль сварных швов

Ультразвуковой контроль (УЗК) является неотъемлемой частью процесса качественной проверки сварных швов. Он основан на использовании ультразвуковых волн, которые проходят через материал и позволяют обнаружить дефекты, такие как трещины, включения, пустоты и другие дефекты, которые могут возникнуть в процессе сварки. Этот метод является одним из самых эффективных и точных при проверке сварных соединений.

Принцип работы ультразвукового контроля сварных швов заключается в том, что ультразвуковые волны создаются и затем направляются внутрь материала. При прохождении через материал, ультразвуковые волны сходятся на внутренней поверхности сварного шва и отражаются обратно к датчикам. На основе анализа времени прохождения и амплитуды отраженных волн оператор может определить наличие и характеристики дефектов.

Ультразвуковой контроль сварных швов имеет много применений. Он активно используется в авиационной, машиностроительной, энергетической, нефтегазовой и других отраслях промышленности. Этот метод контроля позволяет обнаруживать даже мелкие дефекты и гарантирует надежность сварных соединений, что особенно важно в случае конструкций, подвергающихся большим нагрузкам или работающих в агрессивных условиях.

Для ультразвукового контроля сварных швов применяются специализированные аппараты и датчики. Опытные специалисты проводят проверку, учитывая параметры материала, тип сварного соединения и условия эксплуатации. Результаты УЗК записываются и визуально представляются в виде диаграмм, таблиц или отчетов, что позволяет исключить субъективность и обеспечить надежность и объективность анализа.

Ультразвуковой контроль толщины металла

Ультразвуковой контроль толщины металла является одним из важных методов неразрушающего контроля, который позволяет определить точную толщину металлического изделия с высокой точностью.

Основной принцип работы ультразвукового контроля толщины металла основан на измерении времени пролета ультразвука через материал и определении разности времени между максимальными отраженными сигналами от верхней и нижней поверхностей детали.

Ультразвуковые датчики, используемые в ультразвуковом контроле толщины металла, генерируют ультразвуковые импульсы, которые проходят сквозь материал и отражаются от его задней поверхности. Сигналы отражения затем регистрируются и анализируются специальным оборудованием. Путем расчета времени пролета ультразвуковых импульсов можно определить точную толщину металла.

Ультразвуковой контроль толщины металла широко применяется в различных отраслях промышленности, включая авиацию, металлообработку, судостроение и нефтегазовую промышленность. Этот метод позволяет обнаружить толщину стенки труб, покрытий и других металлических изделий, что помогает обеспечить безопасность и надежность эксплуатации конструкций.

Ультразвуковой контроль трещин в металле

Ультразвуковой контроль – это не разрушительный метод проверки металлических изделий на наличие трещин или других дефектов внутри материала. Этот метод основан на применении ультразвуковых волн, которые передаются через металл и отражаются от дефектов, позволяя их обнаружить.

Ультразвуковой контроль трещин в металле является одним из основных направлений применения этого метода. Для проведения контроля используется специальный аппарат, называемый ультразвуковым дефектоскопом. Он генерирует ультразвуковые волны и принимает их отраженные сигналы для анализа.

Процесс контроля трещин в металле состоит из нескольких этапов. Сначала проводится подготовка поверхности металла, удаляются загрязнения и окислы. Затем на поверхность наносится специальная смазка, которая обеспечивает более качественную передачу ультразвуковых волн.

Ультразвуковая волна, испущенная дефектоскопом, проходит через металл и отражается от внутренних дефектов, таких как трещины или включения. Эти отраженные сигналы затем принимаются и анализируются. С помощью специального программного обеспечения можно определить размеры и характеристики дефектов.

Основными преимуществами ультразвукового контроля трещин в металле являются высокая точность обнаружения дефектов, возможность контроля на различных глубинах и возможность проведения контроля без разборки изделий. Этот метод широко применяется в различных отраслях, включая машиностроение, авиацию, нефтегазовую промышленность и другие.

Вопрос-ответ

Как работает ультразвуковой контроль металла?

Ультразвуковой контроль металла основан на использовании звуковых волн с частотой выше предела слышимости человека (обычно в диапазоне от 1 до 50 МГц). В процессе контроля ультразвуковая волна посылается в материал, и затем отражается от дефектов или изломов внутри него. Полученная отраженная волна затем обрабатывается специальным оборудованием для определения и локализации дефектов.

Какие могут быть применения ультразвукового контроля металла?

Ультразвуковой контроль металла широко применяется в различных отраслях и областях. К примеру, он используется для обнаружения и оценки различных типов дефектов в металлических изделиях, таких как трещины, поры, включения и деформации. Также ультразвуковой контроль может применяться для контроля толщины поверхностных слоев металла, для определения структуры и свойств материала, а также для детектирования скрытых дефектов.

Каковы преимущества ультразвукового контроля металла по сравнению с другими методами контроля?

Ультразвуковой контроль металла имеет несколько преимуществ по сравнению с другими методами контроля. Во-первых, этот метод позволяет обнаруживать не только поверхностные дефекты, но и дефекты внутри материала. Во-вторых, ультразвуковое оборудование компактное, портативное и легко манипулируется, что позволяет проводить контроль в различных условиях. Кроме того, данный метод позволяет делать не разрушающий контроль, что особенно важно для материалов, требующих сохранности.

Какие материалы можно контролировать с помощью ультразвукового контроля?

Ультразвуковой контроль может быть применен к различным типам металлов, таким как сталь, алюминий, медь, титан и другие. Кроме того, он может использоваться для контроля других материалов, таких как композиты, керамика и пластик. Однако, каждый материал может иметь свои особенности, требующие специфических настроек оборудования и методов контроля.