Ультразвуковая дефектоскопия – это метод неразрушающего контроля, используемый для обнаружения и оценки дефектов в металлических материалах. Он основан на использовании ультразвуковых волн, которые взаимодействуют с поверхностью и внутренними слоями материала, позволяя выявить наличие трещин, пузырей, пор, включений и других дефектов.

Одним из ключевых преимуществ ультразвуковой дефектоскопии является возможность обследования поверхности металла детали простой формы с помощью одного датчика. Это позволяет значительно упростить и ускорить процесс контроля, снизить возможность ошибок и повысить эффективность работы.

Для проведения ультразвуковой дефектоскопии поверхности металла детали простой формы используется специальный датчик, оснащенный генератором и приемником ультразвуковых волн. Датчик наносится на поверхность детали и перемещается вдоль нее с определенной скоростью. В процессе движения датчик регистрирует отраженные от дефектов ультразвуковые волны, а затем анализирует полученную информацию, формируя образцы распределения дефектов на поверхности.

Принцип работы ультразвуковой дефектоскопии

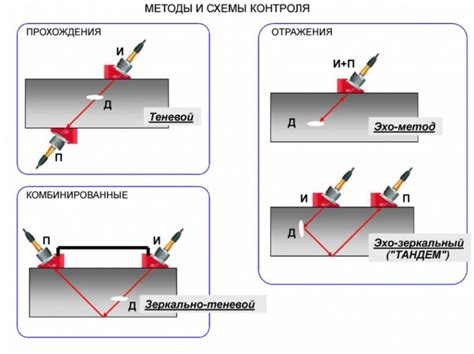

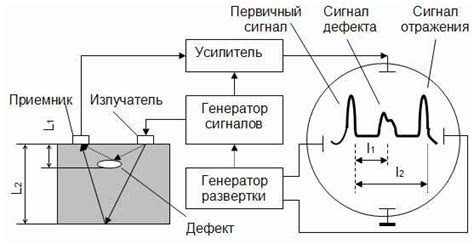

Ультразвуковая дефектоскопия основана на использовании ультразвуковых волн для обнаружения и измерения дефектов на поверхности металлической детали. Принцип работы данной технологии заключается в следующем:

- Специальный датчик, обычно подобранный под форму и размеры детали, размещается на поверхности детали.

- Датчик генерирует ультразвуковые волны, которые направляются внутрь детали.

- Ультразвуковые волны проходят через материал детали и отражаются от внутренних дефектов и границ раздела материалов.

- Отраженные волны возвращаются к датчику, который их регистрирует и анализирует.

Анализ отраженных волн позволяет определить размеры, форму, глубину и характер дефектов, а также оценить качество поверхности детали. Результаты исследования представляются в виде графической или цифровой информации, что позволяет провести детальный анализ и принять решение о приемке или отбраковке детали.

Технологии дефектоскопии поверхности металла

Технологии дефектоскопии поверхности металла являются важным инструментом в области контроля качества и безопасности промышленных изделий. Они позволяют обнаружить и оценить наличие дефектов на поверхности металлических деталей, таких как трещины, включения, коррозия и другие повреждения.

Одной из наиболее распространенных технологий дефектоскопии поверхности металла является ультразвуковая дефектоскопия. В этом методе используется ультразвуковой датчик, который генерирует и принимает ультразвуковые волны. Поглощение ультразвука и изменение его скорости распространения в материале могут указывать на наличие дефектов.

Другой технологией дефектоскопии поверхности металла является визуальная инспекция. С помощью оптических систем или микроскопов производятся осмотр и оценка поверхности металла на наличие видимых дефектов, таких как царапины, задирки или неровности. Визуальная инспекция является одним из наиболее простых и дешевых методов дефектоскопии.

Также существуют методы дефектоскопии поверхности металла, основанные на использовании различных методов неразрушающего контроля, таких как магнитная дефектоскопия, эдdy-токовая дефектоскопия и рентгеновская дефектоскопия. Каждый из этих методов имеет свои преимущества и ограничения, и выбор технологии зависит от конкретной задачи и требований контроля качества.

В целом, технологии дефектоскопии поверхности металла играют важную роль в обеспечении качества промышленных изделий и гарантируют безопасность и надежность их эксплуатации. Они позволяют выявлять и устранять дефекты, минимизируя риск возникновения аварийных ситуаций и повышая долговечность и эффективность металлических деталей.

Методика проведения ультразвуковой дефектоскопии

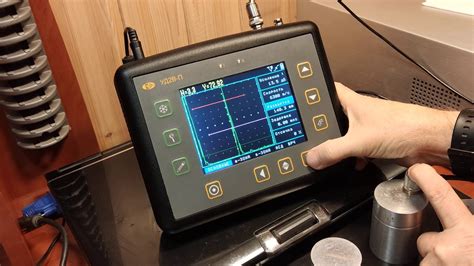

Ультразвуковая дефектоскопия - это метод неразрушающего контроля, который позволяет обнаружить дефекты и повреждения на поверхности металлических деталей. При проведении ультразвуковой дефектоскопии применяется особый прибор - ультразвуковой датчик, который генерирует звуковые волны высокой частоты.

Перед началом проведения ультразвуковой дефектоскопии необходимо подготовить поверхность детали. Она должна быть чистой и сухой, без наличия грязи, пыли или жировых пятен. Для обеспечения лучшей связи датчика и поверхности детали можно использовать специальную гель-смазку или присадку.

При проведении ультразвуковой дефектоскопии следует следовать определенной последовательности действий. Сначала необходимо выбрать подходящую частоту звуковых волн, которая зависит от толщины и материала детали. Затем датчик устанавливается на поверхности детали и производится сканирование зон интереса.

Во время сканирования датчик передвигается по поверхности детали с постоянной скоростью. При обнаружении дефектов на экране прибора появляются соответствующие отметки или изменения в интенсивности отраженного сигнала. Для более точного определения местоположения и размеров дефектов можно использовать маркеры или измерительные шкалы на приборе.

Полученные результаты ультразвуковой дефектоскопии анализируются специалистом, который определяет характер и величину дефектов. Важно отметить, что ультразвуковая дефектоскопия может обнаружить различные типы дефектов, такие как трещины, включения, пустоты и другие поверхностные несовершенства.

Выбор датчика для дефектоскопии металла

При проведении ультразвуковой дефектоскопии поверхности металлической детали, очень важно правильно выбрать датчик для соответствующей задачи. Для получения наилучших результатов и максимальной эффективности дефектоскопического исследования следует учитывать ряд факторов.

Прежде всего, необходимо учитывать тип и размер дефектов, которые необходимо обнаружить. В зависимости от этого, выбор датчика может варьироваться. Если требуется обнаружение поверхностных дефектов, то следует выбирать датчик с более высокой разрешающей способностью и частотой. В случае поиска глубинных дефектов, стоит рассмотреть датчики с большей волновой скоростью и способностью проникать в глубокие слои материала.

Кроме того, при выборе датчика следует учитывать форму и размеры детали. Для деталей простой формы, когда доступность к поверхности не представляет сложности, можно использовать один датчик. В случае деталей сложной формы, когда необходимо обследовать различные участки поверхности, возможно понадобится несколько датчиков разного размера и формы, чтобы обеспечить достаточную гибкость и точность исследования.

Важным фактором является также выбор материала детали. Различные материалы имеют разные аккустические свойства, поэтому выбор датчика должен соответствовать конкретному материалу. К примеру, для исследования алюминиевых деталей рекомендуется использовать датчики с более низкой частотой в районе 1-5 МГц. А для стальных деталей, можно применять датчики с более высокой частотой 2,5-10 МГц.

Основные преимущества ультразвуковой дефектоскопии

1. Высокая точность и надежность результатов

Ультразвуковая дефектоскопия позволяет обнаружить даже мельчайшие дефекты на поверхности металла детали. Этот метод основан на измерении времени прохождения ультразвуковых волн через материал, что позволяет определить наличие и характер дефектов. Благодаря высокой точности и надежности результатов, ультразвуковая дефектоскопия широко применяется в индустрии и машиностроении.

2. Возможность сканирования больших площадей

Ультразвуковой дефектоскоп позволяет обследовать поверхность металла детали на большой площади. Это особенно важно при работе с деталями простой формы, так как позволяет выявить дефекты и неоднородности на всей поверхности. Такое сканирование позволяет не только определить наличие дефектов, но и их расположение и размеры, что помогает принять решение о дальнейших мероприятиях.

3. Быстрота и экономичность проведения проверки

Ультразвуковая дефектоскопия позволяет провести проверку поверхности металла детали относительно быстро и экономично. Метод не требует длительной подготовки и предоставляет результаты в режиме реального времени. Кроме того, возможность проводить сканирование больших площадей позволяет существенно уменьшить время, затрачиваемое на проверку каждой отдельной детали.

4. Возможность контроля качества и процесса производства

Ультразвуковая дефектоскопия позволяет не только обнаруживать и исследовать дефекты на поверхности металла детали, но и контролировать качество и процесс ее производства. После обнаружения дефектов, можно принять меры по их устранению и предотвратить возникновение аналогичных проблем в будущем. Таким образом, этот метод приносит значительную пользу для контроля качества и улучшения производственных процессов.

Вопрос-ответ

Как работает ультразвуковая дефектоскопия?

Ультразвуковая дефектоскопия основана на принципе, что ультразвуковые волны, распространяясь через материал, могут отразиться или рассеяться от внутренних дефектов, таких как трещины или включения. Датчик отправляет ультразвуковые волны в материал и затем принимает отраженный сигнал. По этим данным можно определить размеры и местоположение дефектов на поверхности металла детали.

Можно ли использовать ультразвуковую дефектоскопию для деталей сложной формы?

Да, ультразвуковую дефектоскопию можно использовать для деталей сложной формы. Однако, в случае деталей сложной геометрии могут возникнуть проблемы с получением достоверной информации о дефектах, так как форма детали может приводить к возникновению отражений и рассеяния ультразвуковых волн. Для решения этой проблемы могут применяться специальные техники и датчики, которые позволяют получить более точные данные о дефектах на поверхности металла детали сложной формы.