Угол зенкера является одним из ключевых параметров, которые необходимо учитывать при обработке и обработке металлических изделий. Он влияет на качество обработки, стойкость инструмента и эффективность работы. Угол зенкера определяет угол наклона режу-щей кромки при сверлении, фрезеровании или гравировке металла.

Правильно подобранный угол зенкера позволяет снизить трение инструмента с обрабатываемой поверхностью, что в свою очередь улучшает его характеристики, такие как прочность, точность и скорость резания. Неправильно выбранный угол может привести к дефектам и испортить работу, а также повредить инструмент или заготовку.

Инженеры и мастера, работающие с металлом, хорошо знают, как важно подбирать правильный угол зенкера для каждой конкретной задачи. Они учитывают вид металла, его твердость, толщину и форму заготовки, а также требуемое качество и скорость обработки. Только с учетом всех этих факторов можно достичь оптимального результата и максимально продуктивно использовать инструменты и материалы.

«Угол зенкера – это ключевой параметр, влияющий на качество обработки металла и стойкость инструментов. Это один из важных факторов, которые определяют эффективность работы при обработке металлических изделий».

Итак, угол зенкера – важный параметр, который следует учитывать при работе с металлом. Правильно подобранный угол обеспечивает оптимальные условия обработки, а неправильный может привести к негативным последствиям. Поэтому, важно регулярно проверять угол зенкера и при необходимости выполнять его коррекцию. Это позволит достичь высокого качества обработки и повысить эффективность работы с металлом.

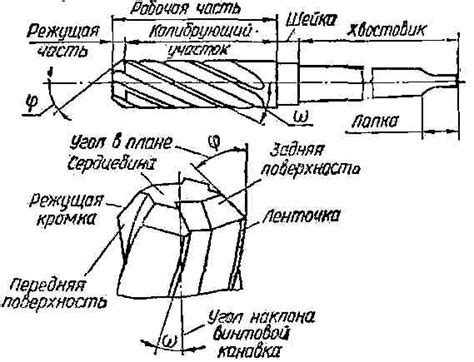

Угол зенкера: основные понятия и определения

Угол зенкера - это параметр, который определяет угол наклона рабочей грани инструмента для обработки металла. Он играет важную роль при выполнении сверлильных и фрезерных операций, так как напрямую влияет на качество и эффективность обработки.

Угол зенкера может быть положительным или отрицательным, а также иметь разные значения в зависимости от типа инструмента и материала, который необходимо обработать.

Положительный угол зенкера (положительный проточный зенкер) используется для обработки материалов с низкой твёрдостью, таких как пластик или алюминий. Этот тип зенкера позволяет снизить трение и получить гладкую поверхность отверстия, за счет чего улучшается точность и скорость сверления.

Отрицательный угол зенкера (отрицательный проточный зенкер) применяется для обработки твёрдых материалов, например, стали или чугуна. Такой зенкер обладает большей прочностью и стабильностью, что позволяет получить точное и ровное отверстие, а также повысить производительность при работе с такими материалами.

Оптимальный угол зенкера зависит от конкретной задачи и условий его применения. При выборе угла зенкера необходимо учитывать такие факторы, как тип материала, скорость резания, обрабатываемая поверхность и требуемый результат.

Итак, угол зенкера - это ключевой параметр, который определяет качество и эффективность обработки металла. Зависимо от его значения можно достичь гладкой поверхности, повысить точность сверления и фрезерования, а также улучшить производительность работы с различными материалами.

Что такое угол зенкера?

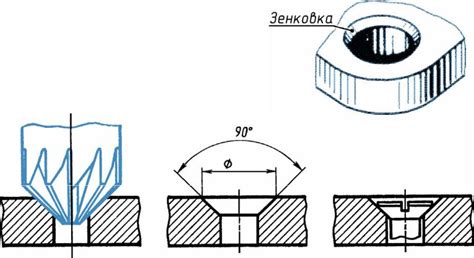

Угол зенкера является одной из важных характеристик, определяющих его функциональность и эффективность при работе с металлом. Зенкер представляет собой специальный инструмент, который используется для создания скругленных отверстий или разрезов в поверхности металла. Угол зенкера отражает величину и форму скругления, которую он создает.

Угол зенкера выражается в градусах и определяет наклон заточенной части инструмента. Он может быть различным в зависимости от конкретной задачи и материала, с которым работает зенкер. Угол зенкера может быть острый или тупой, что влияет на точность и качество обработки поверхности металла.

Острый угол зенкера имеет меньшее значение и используется для работы с мягкими металлами, такими как алюминий или медь. Он позволяет создавать более точные скругления и получать более гладкую отделку поверхности. Тупой угол зенкера обычно применяется для работы с твердыми металлами, такими как сталь или чугун. Он обеспечивает более прочное скругление и позволяет создавать более прочные соединения.

Правильный выбор угла зенкера является ключевым для достижения оптимальных результатов при работе с металлом. Недостаточно затачивать зенкер только по форме и размеру, необходимо также учитывать угол заточки. Он должен соответствовать специфическим требованиям задачи и типу металла, чтобы обеспечить эффективную обработку и максимальную прочность соединения.

Функции угла зенкера при работе с металлом

Угол зенкера – это параметр, который активно используется при работе с металлом. Он играет важную роль в многочисленных процессах обработки металлических изделий и деталей. Размер и угол зенкера определяются в зависимости от конкретных требований и задачи, которую нужно выполнить.

Одной из главных функций угла зенкера является создание скругления для того, чтобы предотвратить возникновение острых краев на металлической детали. Это особенно важно, так как острые края могут привести к травмам и повреждению конечностей. Угол зенкера гарантирует безопасность при использовании металлических изделий.

Кроме того, угол зенкера помогает в создании соединений между металлами. Он позволяет скруглить кромки металлических деталей, что упрощает процесс их соединения. Благодаря углу зенкера соединение становится более прочным и надежным, так как плоские поверхности лучше сцепляются между собой.

Дополнительной функцией угла зенкера является удаление окалины и остатков материала после процесса сверления. Угол зенкера берет на себя задачу удаления неровностей и придания гладкости кромкам отверстий. Это позволяет получить качественную поверхность и обеспечить лучшую работоспособность изделия.

Как правильно выбрать угол зенкера

Угол зенкера играет важную роль при работе с металлом, поскольку определяет эффективность и качество обработки поверхности. Правильный выбор угла зенкера позволяет достичь более точных и гладких результатов.

Первым шагом при выборе угла зенкера является определение типа используемого материала. Для различных металлов рекомендуется использовать разные углы зенкера. Например, для алюминия и его сплавов обычно используется угол зенкера в диапазоне от 60 до 90 градусов, в то время как для стали рекомендуется угол около 90 градусов.

Однако при выборе угла зенкера необходимо учитывать не только тип материала, но и его конкретные характеристики. Более твердые металлы требуют более острых углов зенкера для достижения лучших результатов. Острый угол зенкера позволяет более эффективно срезать металл, что особенно важно при обработке твердых материалов.

Кроме того, при выборе угла зенкера следует учитывать тип инструмента и его использование. Например, для перфораторов и сверлильных станков рекомендуется использовать угол зенкера около 90 градусов для достижения наилучших результатов. Однако, для ручного использования, когда сила и угол зенкера зависят от руки оператора, может потребоваться использование более мягкого угла для более контролируемой работы.

В итоге, правильный выбор угла зенкера зависит от типа используемого материала, его характеристик, типа инструмента и предполагаемого использования. Выбор оптимального угла помогает достичь более качественных результатов обработки металла и повышает эффективность работы инструмента.

Определение типа материала

При работе с металлом важно правильно определить его тип, так как каждый вид металла имеет свои особенности и требует индивидуального подхода при обработке.

Существует несколько способов определить тип материала. Один из них – использование магнитного теста. Если металл притягивает магнит, то это означает, что он содержит железо и, скорее всего, является сталью или чугуном. Если же металл не притягивается к магниту, то это может быть алюминий, медь или нержавеющая сталь.

Другой способ – использование реактивных химических растворов. Капля такого раствора наносится на поверхность металла, и по изменению цвета можно определить его тип. Существуют специальные таблицы, которые помогают определить тип материала по реакции с химическим раствором.

Важно учитывать, что существуют металлы, которые очень похожи друг на друга и определить их тип может быть сложно. В таких случаях рекомендуется обратиться к специалистам, которые смогут провести более точный анализ материала и подобрать подходящие инструменты и техники работы.

Влияние глубины зенкования на выбор угла зенкера

Глубина зенкования является одним из важных параметров при работе с металлом. От выбранной глубины зависит качество и эффективность операции обработки поверхности. При этом также необходимо учитывать угол зенкера, который также играет существенную роль в процессе обработки.

Оптимальный угол зенкера зависит от глубины зенкования. Чем глубже зенкование, тем более пологий должен быть угол зенкера. Это связано с тем, что при большей глубине зенкования требуется большая удаленность металла, что может привести к образованию отходов и повреждению инструмента. Пологий угол зенкера позволяет равномерно распределить нагрузку и избежать перегревания металла.

Однако при малой глубине зенкования следует выбирать более крутой угол зенкера. Это позволяет сделать более точные и четкие зенки, что особенно важно при создании соединительных элементов или при работе с тонкими материалами. Крутой угол зенкера способствует лучшему сцеплению и укрепляет структуру поверхности.

При выборе глубины зенкования и угла зенкера следует учитывать материал, с которым работаем, а также требования и цели обработки. Кроме того, определение оптимальных параметров зенкования может потребовать проведения испытаний и анализа результатов. Важно подобрать такие параметры, которые обеспечат качественную и эффективную обработку металла.

Важность угла зенкера для качества обработки

При работе с металлом важно учитывать угол зенкера, так как он оказывает значительное влияние на качество обработки. Угол зенкера определяет глубину и ширину получаемого отверстия или среза, а также влияет на силу резания и стойкость инструмента.

Оптимальный угол зенкера обеспечивает эффективное удаление стружки, предотвращает заедание и перегрев инструмента, а также дает возможность получить ровные и гладкие края обработанного металла.

Выбор угла зенкера зависит от типа металла, его твердости и толщины. Для мягких и легких металлов, таких как алюминий или медь, рекомендуется использовать больший угол зенкера (например, 90 градусов), чтобы предотвратить заедание и образование острых краев. Для твердых металлов, таких как сталь, часто используют меньший угол зенкера (например, 60 градусов), чтобы обеспечить более точную и глубокую обработку.

Важно также учитывать угол между режущей кромкой зенкера и поверхностью обрабатываемого материала. Он также влияет на качество обработки, так как определяет толщину стружки и ее отвод от режущей зоны. Чем больше угол между режущей кромкой и поверхностью, тем толще стружка и меньше возможность заедания и перегрева.

В заключение, правильный выбор угла зенкера является важным фактором для достижения высокого качества обработки металла. Необходимо учитывать тип и толщину материала, а также требуемый результат работы. Использование оптимального угла зенкера позволит получить ровные, гладкие и прочные отверстия или срезы, а также продлит срок службы инструмента.

Вопрос-ответ

Какую роль играет угол зенкера при работе с металлом?

Угол зенкера играет важную роль при работе с металлом. Он определяет эффективность процесса обработки, качество получаемого результата и долговечность используемых инструментов.

Какой угол зенкера рекомендуется использовать для стандартных задач по металлообработке?

Для стандартных задач по металлообработке рекомендуется использовать угол зенкера от 90 до 120 градусов. Этот диапазон обеспечивает хорошее соотношение между эффективностью обработки и качеством результата.

Какой угол зенкера следует выбрать для обработки твердых металлов?

Для обработки твердых металлов рекомендуется выбирать угол зенкера в пределах 120-150 градусов. Больший угол позволяет сделать более глубокую обработку и обеспечить лучшую стойкость инструмента.

Можно ли использовать один и тот же угол зенкера для разных металлов?

Да, можно использовать один и тот же угол зенкера для разных металлов, но эффективность обработки и качество результата могут отличаться. Рекомендуется выбрать оптимальный угол зенкера для каждого конкретного материала с учетом его свойств.