Углы заточки резцов являются одним из ключевых параметров, который определяет качество и эффективность работы токарного станка по металлу. Правильно подобранные углы заточки позволяют достичь оптимальной производительности и долговечности инструмента, а также обеспечить качественную обработку металлических деталей.

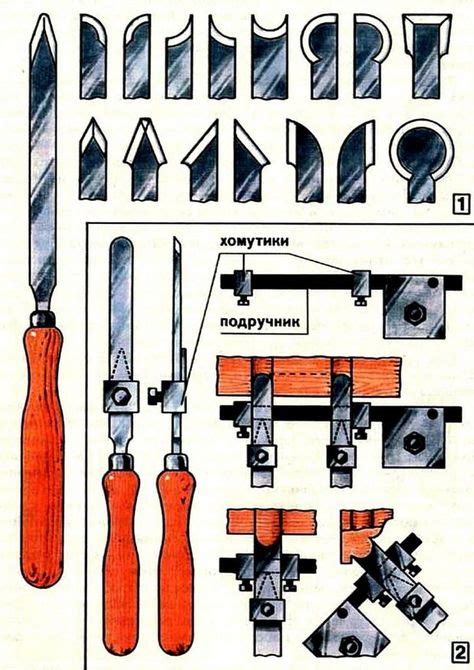

Углы заточки резцов для токарных станков по металлу могут быть различными и выбор зависит от материала, который обрабатывается. Наиболее распространенные углы заточки включают угол режущей кромки, угол резца и угол подачи. Каждый из этих углов играет свою роль в процессе обработки и требует отдельных рекомендаций.

Таблица углов заточки резцов для токарных станков по металлу представлена ниже:

Тип резца

Угол режущей кромки

Угол резца

Угол подачи

Углы заточки резцов

Углы заточки резцов играют важную роль при обработке металла на токарном станке. Они определяют эффективность резания, качество обработки и срок службы инструмента. Важно выбрать правильные углы заточки для каждого конкретного случая.

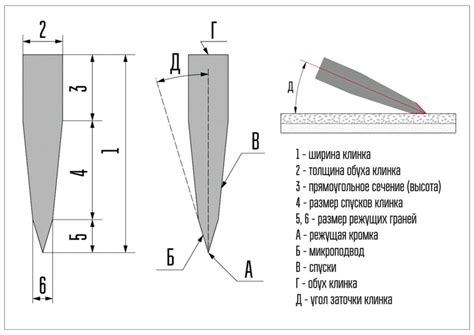

Основные углы заточки резцов для токарного станка по металлу - это угол затяжки (α), угол задней грани (γ) и угол восходящей кромки (λ). Угол затяжки отвечает за направление силы резания и может изменяться в зависимости от материала и особенностей обработки.

Угол задней грани влияет на прочность резца и способствует эффективному удалению стружки. Большой угол задней грани обеспечивает лучшее удаление стружки, но может привести к повышенному трению и повышенному износу резца. Малый угол задней грани обеспечивает меньший износ, но может привести к низкой эффективности среза.

Угол восходящей кромки отвечает за остроту режущего края и определяет точность обработки. Большой угол восходящей кромки дает острый режущий край, но может привести к сколам и быстрому износу резца. Малый угол восходящей кромки обеспечивает более прочный резец, но может ухудшить качество обработки.

В современных токарных станках часто используется мультитул - инструмент с несколькими режущими кромками, каждая из которых имеет свои углы заточки. Это позволяет повысить эффективность работы и сократить время перенастройки станка при обработке разных деталей.

Металл и токарный станок

Металл – один из основных материалов, с которым работает токарный станок. Он обладает высокой прочностью, твердостью и теплопроводностью, что делает его идеальным материалом для изготовления различных деталей и заготовок. В металлообработке особенно популярны такие металлы, как сталь, чугун, алюминий, медь и латунь. Каждый из них имеет свои особенности и применение в различных отраслях промышленности.

Токарный станок – это специализированное оборудование для обработки металла. Главной функцией токарного станка является создание цилиндрических поверхностей, а также выполнение различных операций, таких как сверление, нарезка резьбы и гравировка. Токарные станки могут быть полуавтоматическими или автоматическими, в зависимости от характера выполняемых работ.

Для эффективной обработки металла токарным станком необходимо правильно подобрать углы заточки резцов. Углы должны соответствовать свойствам и характеристикам обрабатываемого металла, чтобы обеспечить оптимальное соотношение между скоростью резания, силами резания и качеством обработки. Для каждого материала существует определенная таблица углов заточки резцов, которую следует использовать при обработке.

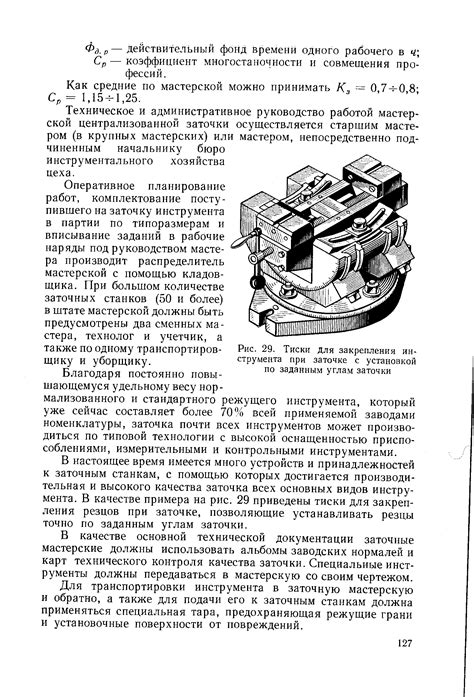

Важно отметить, что углы заточки резцов для токарного станка должны быть правильно поддержаны и заточены, чтобы обеспечить равномерность резания и минимальное трение между режущей кромкой и обрабатываемым материалом. Более точные результаты можно достичь с помощью специализированных заточных приспособлений и инструментов.

Как выбрать угол заточки

Правильный выбор угла заточки резцов для токарного станка по металлу играет важную роль в качестве обработки деталей. Чтобы добиться оптимальных результатов, необходимо учитывать различные факторы и следовать определенным рекомендациям.

Во-первых, угол заточки должен соответствовать типу материала, который будет обрабатываться. Для разных металлов требуются разные углы, чтобы обеспечить оптимальное срезание и избежать перегрева или податания инструмента.

Во-вторых, следует обратить внимание на геометрию режущей кромки резца. Угол заточки может варьироваться в зависимости от того, какую форму имеет эта кромка. Например, для резцов с прямым режущим углом (острый конец) часто применяются углы заточки в диапазоне от 15° до 30°.

Кроме того, необходимо учесть глубину резания и скорость резания. Чем глубже резание и выше скорость, тем более острый должен быть угол заточки. Но при этом следует избегать слишком маленьких углов, чтобы не повредить режущую кромку и не уменьшить прочность инструмента.

В итоге, выбор угла заточки для резцов на токарном станке по металлу требует определенных знаний и опыта. Чтобы сделать правильный выбор, рекомендуется обратиться к таблицам и рекомендациям производителя, которые учитывают особенности конкретных материалов и задач обработки.

Виды углов заточки

1. Угол резания (γ) - это угол между линией резания и осью детали. Он определяет направление движения резца и влияет на процесс резания. Чем больше угол резания, тем легче резать материал, но при этом возрастает вероятность образования стружки.

2. Угол задней сходки (α) - это угол между задней поверхностью резца и линией резания. Он определяет прочность резца и способствует снижению трения между резцом и обрабатываемой поверхностью. Угол задней сходки должен быть максимально малым, чтобы предотвратить обгорание резца.

3. Угол передней сходки (β) - это угол между передней поверхностью резца и линией резания. Он также влияет на процесс резания, позволяя эффективно снимать стружку и управлять процессом обработки. Угол передней сходки должен быть оптимальным для каждого материала и скорости резания.

4. Угол упора (α') - это угол между передней поверхностью резца и плоскостью упора. Он предназначен для создания устойчивости резца в процессе резания. Угол упора должен быть максимально малым, чтобы предотвратить люфт резца и повысить точность обработки.

5. Угол остроты режущей кромки (α'') - это угол между передней поверхностью резца и режущей кромкой. Он влияет на точность обработки и жесткость режущей кромки. Угол остроты режущей кромки должен быть оптимальным для каждого материала и глубины резания.

6. Угол находки (η) - это угол между передней поверхностью резца и плоскостью находки. Он предназначен для обеспечения точности и стабильности процесса обработки. Угол находки должен быть оптимальным для каждого материала и типа резца.

Таблица с рекомендациями по углам заточки

Для эффективной обработки металла на токарных станках необходимо правильно подобрать углы заточки резцов. Ниже представлена таблица с рекомендациями, которая поможет вам определить оптимальные значения углов.

| Тип резца | Угол заточки фаски, градусы | Угол задней грани, градусы |

|---|---|---|

| Резец для точения | 60-90 | 5-10 |

| Резец для наружного растачивания | 90-120 | 6-12 |

| Резец для внутреннего растачивания | 90-120 | 7-14 |

| Резец для резьбы | 55-60 | 2-6 |

| Резец для сверления отверстий | 120-140 | 10-12 |

В таблице можно заметить, что угол заточки фаски зависит от типа обрабатываемой поверхности и материала. Например, при точении наружной поверхности применяются более острые углы фаски, а для растачивания отверстий - более тупые. Угол задней грани также зависит от типа резца, однако обычно угол задней грани больше угла заточки фаски.

Важно отметить, что эти рекомендации - это примерные значения, которые можно использовать в большинстве случаев. Однако, при обработке специфических материалов или выполнении сложных операций, возможно потребуется отклонение от этих значений. Поэтому рекомендуется проводить эксперименты и настраивать углы заточки исходя из конкретных условий и требований процесса обработки.

Лучшие практики заточки резцов

1. Подготовка резца

Перед началом заточки резца рекомендуется провести его тщательную очистку от загрязнений и заусенцев. Это позволит обеспечить более точную и эффективную заточку.

2. Выбор правильного угла заточки

Определение угла заточки резцов зависит от различных факторов, включая тип материала, с которым вы работаете, его твердость и требуемую глубину резания. Для разных материалов и операций рекомендуется использовать различные углы заточки.

3. Контроль натяжения резца

Оптимальное натяжение резца также является важным аспектом заточки. Слишком большое или слишком маленькое натяжение может привести к неправильному контакту режущего края с обрабатываемым материалом и повреждению резца.

4. Регулярная проверка и обслуживание резцов

Для достижения оптимальной эффективности резцов рекомендуется проводить регулярные проверки и обслуживание. Это может включать проверку заточки режущего края, замену изношенных резцов и очистку инструментов от остатков материала.

5. Использование качественного оборудования и инструментов

Для достижения высококачественной заточки резцов необходимо использовать надежное и профессиональное оборудование. Использование некачественных инструментов может привести к плохому качеству заточки и преждевременному износу резцов.

В заключение

Следуя лучшим практикам заточки резцов, вы сможете достичь более точной и эффективной обработки материалов на токарном станке. Важно помнить о необходимости правильной подготовки резца, выборе правильного угла заточки, контроле натяжения, регулярном обслуживании и использовании качественного оборудования. Это позволит вам достичь оптимальных результатов и продлить срок службы ваших резцов.

Вопрос-ответ

Какие углы заточки резцов для токарного станка используются при работе с металлом?

Для работы с металлом при токарной обработке обычно используются углы заточки резцов: передний угол резца - от 45° до 60° и задний угол резца - 8°- 12°.

Какие таблицы с рекомендуемыми углами заточки резцов для токарного станка по металлу существуют?

Существует несколько таблиц с рекомендуемыми углами заточки резцов для токарного станка по металлу. Одна из них может включать следующие углы: для резцов из быстрорежущей стали: передний угол - 55°, задний угол - 12°, угол направления резания - 90°; для резцов из тугоплавкого стали: передний угол - 60°, задний угол - 10°, угол направления резания - 90°.

Какие факторы влияют на выбор углов заточки резцов для токарного станка по металлу?

Выбор углов заточки резцов для токарного станка по металлу зависит от нескольких факторов, включая: тип обрабатываемого материала, скорость резания, глубина резания, жесткость инструмента и требования к поверхностному качеству обработки.

Как выбрать углы заточки резцов для токарного станка по металлу?

Для выбора углов заточки резцов для токарного станка по металлу следует учитывать несколько факторов. Сначала определите тип обрабатываемого материала. Затем учтите скорость резания, глубину резания, жесткость инструмента и требования к поверхностному качеству обработки. Консультируйтесь с профессионалами и изучайте рекомендации в таблицах.

Какие еще факторы следует учитывать при работе с резцами на токарном станке?

Помимо выбора углов заточки резцов для токарного станка по металлу, при работе с резцами следует учитывать и другие факторы. Например, правильное закрепление и затяжка резцов, использование смазочных материалов, чтобы предотвратить трение и повысить эффективность резания, а также правильное обслуживание и точное следование инструкциям производителя.