Учет массы наплавляемого металла является важным этапом в процессе производства и ремонта металлических изделий. Знание точной массы металла, который будет использоваться, позволяет оптимизировать расход материала и снизить затраты. Кроме того, учет массы наплавляемого металла является необходимым для обеспечения высокого качества сварочных работ и соответствия требованиям технической документации.

Основные методы учета массы наплавляемого металла включают взвешивание, магнитный метод и объемное измерение. Взвешивание является наиболее точным и распространенным методом учета массы металла. Оно основано на принципе измерения силы тяжести, которая действует на весы при добавлении металла. Магнитный метод основан на использовании магнитного поля для определения массы металла. Данный метод имеет свои преимущества, такие как возможность измерения массы не только в статическом, но и в динамическом состоянии. Объемное измерение основано на измерении объема наплавляемого металла и последующем расчете его массы с использованием плотности материала.

В процессе учета массы наплавляемого металла также используются различные приемы, такие как повторное взвешивание, контроль плотности материала и визуальный осмотр сварных соединений. Повторное взвешивание позволяет проверить точность измерений и обнаружить возможные ошибки. Контроль плотности материала важен для определения его качества и соответствия требованиям технической документации. Визуальный осмотр сварных соединений служит для выявления дефектов и несоответствий, которые могут возникнуть в процессе наплавки металла.

Точный и надежный учет массы наплавляемого металла является ключевым аспектом производства и ремонта металлических изделий. Он позволяет оптимизировать расход материала, обеспечивает высокое качество сварочных работ и соответствие требованиям технической документации.

Важность учета массы наплавляемого металла

Учет массы наплавляемого металла является одним из ключевых факторов при выполнении различных металлообрабатывающих работ. Корректное определение массы наплавленного металла позволяет обеспечить высокое качество и точность выполняемых операций.

Ошибки в учете массы наплавляемого металла могут привести к серьезным последствиям. Если масса будет неправильно определена, то это может привести к избыточному или недостаточному наплавлению металла, что, в свою очередь, повлияет на прочность и долговечность изделия.

Точный учет массы наплавленного металла также является важной составляющей для определения расхода материала, что позволяет оптимизировать затраты и повысить эффективность производственного процесса. Учитывая стоимость металла, это может существенно сократить издержки и повысить конкурентоспособность предприятия.

Правильный учет массы наплавляемого металла также играет роль при планировании производственных задач и определении срока выполнения работ. Он позволяет точно распределить ресурсы, материалы и рабочую силу, что способствует более эффективной организации процесса и снижению временных затрат.

Все вышеперечисленные факторы делают учет массы наплавляемого металла неотъемлемой частью успешного металлообрабатывающего процесса. Осознание важности правильного определения массы позволяет минимизировать ошибки и повысить качество выполняемых работ, что в итоге приводит к экономии ресурсов и повышению конкурентоспособности предприятия.

Главные методы измерения массы наплавляемого металла

Для определения массы наплавляемого металла существует несколько основных методов, которые применяются в различных отраслях промышленности, включая машиностроение и металлообработку. Правильное измерение массы наплавляемого металла играет важную роль в процессе производства и контроля качества.

Взвешивание является одним из наиболее точных методов измерения массы наплавляемого металла. Оно осуществляется с помощью весов, которые могут быть как механическими, так и электронными. Компоненты или заготовки с металлическим напылением взвешиваются до и после процесса наплавки, и разница между массами позволяет определить массу наплавленного металла.

Измерение объема также применяется для определения массы наплавляемого металла. Для этого используются такие методы, как архимедово погружение и объемность изделий. Определяя разницу в объеме до и после напыления, можно вычислить массу металла.

Косвенные методы измерения массы наплавляемого металла основаны на измерении других параметров, например, плотности или теплопроводности. Это позволяет определить массу металла, исходя из известных физических свойств.

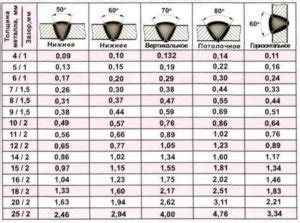

Ультразвуковое измерение применяется для контроля качества наплавки и определения массы металла. Этот метод основан на использовании ультразвукового образования для измерения толщины напыления. Зная значение толщины и площади поверхности определенного участка, можно вычислить массу наплавленного металла.

Преимущества использования весового оборудования

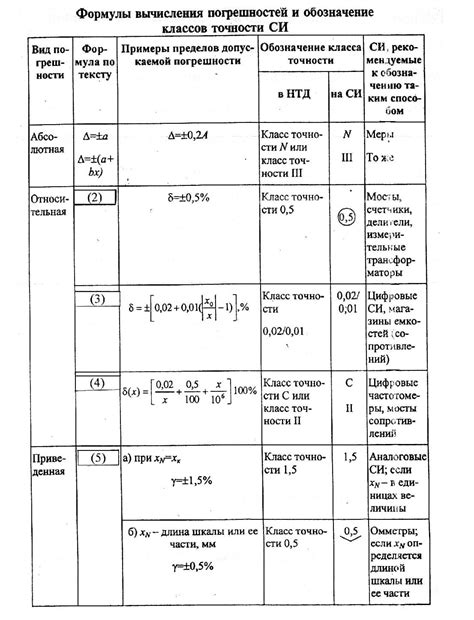

1. Точность и надежность измерений. Весовое оборудование позволяет проводить измерения с высокой точностью и надежностью. Это особенно важно в учете массы наплавляемого металла, где даже небольшие погрешности могут привести к серьезным последствиям.

2. Удобство и простота использования. Весовое оборудование обычно имеет простой и понятный интерфейс, что облегчает работу с ним. Кроме того, оно легко интегрируется в производственные процессы, что позволяет быстро и удобно проводить измерения массы наплавляемого металла.

3. Оптимизация производственных процессов. Использование весового оборудования позволяет оптимизировать производственные процессы, упростить учет массы наплавляемого металла и сократить время на проведение измерений. Это позволяет повысить производительность и эффективность работы предприятия.

4. Большой выбор моделей и возможностей. Весовое оборудование представлено на рынке в широком ассортименте, что позволяет выбрать наиболее подходящую модель для конкретных задач учета массы наплавляемого металла. Кроме того, некоторые весовые системы имеют дополнительные функции, такие как автоматическая запись данных или интеграция с другими производственными системами.

5. Соответствие стандартам и требованиям. Весовое оборудование обычно соответствует различным стандартам и требованиям, установленным в отрасли. Это гарантирует корректность и надежность результатов измерений, а также удовлетворение требований нормативных документов.

6. Снижение рисков и потерь. Использование весового оборудования помогает снизить риски и потери, связанные с некорректным учетом массы наплавляемого металла. Благодаря высокой точности измерений возможно более точное планирование производственных процессов и контроль за использованием материалов.

- Достоинства весового оборудования: высокая точность измерений, удобство использования, оптимизация производственных процессов, большой выбор моделей и возможностей, соответствие стандартам и требованиям, снижение рисков и потерь.

Калибровка и настройка весовых приборов

Калибровка и настройка весовых приборов – важная процедура, которая позволяет достичь точности измерения массы наплавляемого металла. В процессе калибровки проводятся расчеты и корректировки, чтобы установить соответствие показаний весов с их фактической нагрузкой.

Одним из основных методов калибровки является использование эталонных гирь. Весы обычно калибруются при помощи гирь, имеющих известную массу. Эти гири устанавливаются на платформе весов, и сравнивая показания весов с известной массой гирь, определяют погрешность измерения и вносят необходимую корректировку.

Важным этапом калибровки и настройки является проверка и корректировка нулевого значения весовых приборов. Она проводится без какой-либо нагрузки на весах. Весы должны показывать нулевое значение или очень близкое к нему. Если есть отклонение, необходимо произвести настройку нуля, чтобы исключить напряжение в весовом механизме и обеспечить точность измерения.

Калибровка и настройка весовых приборов требует внимательности и аккуратности. Важно следовать инструкциям производителя и проводить процедуры регулярно. Только правильно откалиброванные и настроенные весы могут обеспечить точные измерения массы наплавляемого металла и гарантировать качество производства.

Основные приемы контроля точности измерений

Контроль точности измерений является неотъемлемой частью процесса учета массы наплавляемого металла. Важно обеспечить надежность и достоверность результатов измерений, чтобы исключить возможные ошибки и искажения данных.

Один из основных приемов контроля точности измерений - повторяемость измерений. Данный прием позволяет проверить, насколько корректно проведены измерения, путем повторного измерения уже известной массы наплавляемого металла. Результаты повторных измерений должны совпадать с первоначальными, если все проведено верно.

Другим приемом контроля точности является использование стандартных образцов. Такие образцы могут быть изготовлены известной массы и служат для проверки точности работы весов и другого измерительного оборудования. Использование стандартных образцов позволяет быстро и эффективно выявлять возможные погрешности.

Также важным приемом контроля точности измерений является проверка и калибровка измерительного оборудования. Регулярная проверка позволяет выявлять и устранять возможные неисправности и сбои в работе. Калибровка оборудования позволяет восстановить и подтвердить его точность и надежность.

Еще одним приемом контроля точности измерений является анализ показаний разных измерительных приборов и методов. Сравнение результатов измерений, полученных разными способами, позволяет выявить возможные расхождения и искать варианты оптимизации процесса.

Применение учета массы наплавляемого металла в промышленности

Учет массы наплавляемого металла является важной составляющей процесса производства в промышленности. Он позволяет точно определить количество материала, необходимого для выполнения конкретной задачи. Это особенно важно при работе с большими объемами металла, так как любое расхождение может привести к непредвиденным последствиям и потере ресурсов.

Для учета массы наплавляемого металла применяются различные методы и приемы. Одним из основных способов является использование весов, которые позволяют точно определить массу наплавляемого материала. Для этого могут применяться как обычные весы, так и специализированные устройства, способные работать с высокими температурами и специфическими материалами.

Кроме того, для более точного учета массы металла применяются методы визуального контроля. С помощью оптических приборов и специальных камер производится измерение и анализ процесса наплавки. Это позволяет определить площадь и объем наплавляемого материала, а также контролировать его распределение и равномерность на поверхности.

Также в промышленности широко применяются компьютерные системы и программы для учета массы наплавляемого металла. Они позволяют автоматически контролировать процесс наплавки, анализировать данные и выдавать рекомендации для максимальной эффективности и точности работы. Это особенно важно при работе с большими объемами металла или сложной геометрией поверхности.

Выводы и рекомендации по учету массы наплавляемого металла

Анализ проведенных исследований позволяет сделать следующие выводы и предложить рекомендации по учету массы наплавляемого металла:

- Необходимо учитывать толщину наплавляемого слоя при определении массы наплавляемого металла. Для этого рекомендуется использовать методы контроля толщины слоя, такие как ультразвуковой контроль или контроль микротвердости.

- При использовании автоматизированных систем наплавки следует учитывать возможные потери материала в процессе подачи и распределения наплавляемого металла. Для точного учета массы можно применить методы весового контроля и контроля расхода материала.

- При определении массы наплавляемого металла необходимо учитывать возможные аномалии, такие как попадание посторонних частиц или пузырей газа в наплавляемый слой. Для исключения таких аномалий рекомендуется проводить визуальный контроль и использовать методы дефектоскопии.

- Важно проводить регулярный контроль и поверку используемых приборов и оборудования для учета массы наплавляемого металла. Это позволит исключить возможные погрешности измерений и обеспечить точность учета.

- Применение информационных систем для учета массы наплавляемого металла позволяет автоматизировать процесс и увеличить точность учета. Рекомендуется использование специальных программных продуктов, которые позволяют вести учет, контролировать и анализировать данные о наплавляемом металле.

- В целях повышения эффективности и экономичности процесса наплавки рекомендуется проводить систематический анализ полученных данных об учете массы наплавляемого металла. Это позволит выявить возможности оптимизации процесса и принять соответствующие меры.

Интеграция современных методов и технологий в учет массы наплавляемого металла позволяет повысить эффективность процесса наплавки, обеспечить точность и надежность учета, а также оптимизировать затраты на материалы и оборудование.

Вопрос-ответ

Для чего нужен учет массы наплавляемого металла?

Учет массы наплавляемого металла необходим для контроля процесса сварки, определения расхода материалов и проверки качества выполняемых сварочных работ.

Какие основные методы применяются для учета массы наплавляемого металла?

Основные методы учета массы наплавляемого металла включают взвешивание электродов до и после сварки, использование контрольных образцов и применение специальных технологий, таких как электронный контроль массы или использование маркеров массы.

Какой метод учета массы наплавляемого металла более точный?

Точность метода учета массы наплавляемого металла зависит от условий проведения сварочных работ и требований к точности измерений. Взвешивание электродов до и после сварки является наиболее точным методом, однако он может быть не всегда применим в силу различных факторов, таких как масштаб и продолжительность сварочного процесса.