Твердый сплав - это материал, который используется в различных отраслях промышленности и ремесленном производстве. Он известен своей высокой прочностью, но мало кто задумывается о его цвете. Однако стоит задаться вопросом: является ли твердый сплав цветным металлом или нет?

Чтобы ответить на этот вопрос, необходимо разобраться, что такое цветные металлы. Цветные металлы - это металлы, которые имеют характерный цвет и обладают рядом уникальных свойств, таких как высокая теплопроводность, химическая инертность и прекрасные пластические свойства. Такие металлы, например, медь, алюминий, свинец и цинк, широко используются в промышленности и строительстве.

Когда мы говорим о твердом сплаве, мы обычно имеем в виду сплав металлов, в основном состоящий из металлического основания, такого как железо или никель, и добавок других металлов или неметаллов, которые придают сплаву определенные свойства, такие как прочность или коррозионная стойкость. Сам сплав может быть окрашен в различные цвета, но это не делает его цветным металлом.

Твердый сплав - это композитный материал и его цвет зависит от добавленных в него компонентов, но он сам по себе не является цветным металлом.

Таким образом, можем заключить, что твердый сплав не является цветным металлом, хотя его окраска может быть разнообразной. Он обладает значительной прочностью и находит свое применение в множестве отраслей, начиная от машиностроения и заканчивая производством стоматологических протезов. Твердый сплав - это важный материал для современной промышленности, но не стоит его причислять к цветным металлам.

Что такое твердый сплав?

Твердый сплав (или карбид - это строгое название) это материал, полученный путем спекания металлической основы и карбида металла. Он является идеальным материалом для производства инструментов и деталей, благодаря своим уникальным свойствам: высокой твердости, прочности и стойкости к износу.

Основу твердого сплава составляют такие металлы, как титан, вольфрам, молибден, хром, никель, алюминий и другие. Карбид металла (обычно карбид вольфрама) добавляется в виде порошка. Для получения сплава необходимо провести процесс спекания, в ходе которого осуществляется высокотемпературное соединение металлической основы и карбида.

Твердые сплавы обладают рядом уникальных свойств, которые делают их превосходными по сравнению с другими материалами. Они обладают высокой твердостью, что позволяет использовать их для изготовления режущих инструментов. Кроме того, они обладают стойкостью к износу, что продлевает срок службы изделий из твердых сплавов.

Используя твердые сплавы, можно производить различные изделия: сверла, фрезы, гильзы, пластины, вставки и т.д. Использование твердых сплавов позволяет значительно повысить качество и производительность инструмента, а также увеличить его срок службы.

Твердый сплав: состав и свойства

Твердый сплав - это материал, изготовленный путем сплавления и механического соединения различных металлов и неметаллических элементов. Он обычно состоит из одного или нескольких основных металлов, таких как железо, никель, кобальт, алюминий, а также добавок твердых, неметаллических включений.

Состав твердого сплава может варьироваться в зависимости от конкретного назначения и требуемых свойств материала. Например, для повышения прочности и износостойкости часто используются добавки карбида вольфрама или карбида титана.

Свойства твердого сплава делают его уникальным и позволяют использовать его во многих областях промышленности. Твердый сплав отличается высокой твердостью, прочностью, стойкостью к износу, коррозии и высокими рабочими температурами. Он также обладает хорошей термоустойчивостью и электропроводностью, что позволяет использовать его в электронной и электротехнике.

Также следует отметить, что твердый сплав обладает высокой пластичностью и способностью сохранять свои свойства при повышенных нагрузках и термических циклах. Это делает его идеальным материалом для производства режущих и скользящих инструментов, таких как сверла, фрезы, ножи.

В заключение, твердый сплав - это уникальный материал с широким спектром свойств и применений. Его состав и свойства делают его особенно ценным в промышленности, где требуется высокая прочность, износостойкость и долговечность материала.

Твердый сплав: области применения

Твердые сплавы широко используются в разных отраслях промышленности благодаря своим уникальным свойствам и характеристикам. Они применяются в следующих областях:

- Машиностроение. Твердые сплавы часто используются для изготовления режущих инструментов, таких как сверла, фрезы и резцы. Они обладают высокой твердостью и износостойкостью, что позволяет проводить эффективную обработку различных материалов, включая металлы, пластмассы и композиты.

- Авиационная и космическая промышленность. Твердые сплавы применяются для изготовления лезвий турбин, сопловых деталей и других критических компонентов двигателей, а также для изготовления деталей аппаратуры и инструментов, работающих в экстремальных условиях.

- Нефтегазовая промышленность. Твердые сплавы используются для изготовления оборудования, эксплуатируемого в условиях высоких давлений и температур, а также при взаимодействии с агрессивными средами. Они обладают стойкостью к коррозии и химическим агентам.

- Медицина. Твердые сплавы широко применяются в стоматологии и ортопедии для изготовления искусственных зубов, костных имплантатов, инструментов для хирургических операций и других медицинских изделий. Они отличаются биосовместимостью и стерильностью.

- Электроника. Твердые сплавы применяются для изготовления контактов, электродов и других деталей электронных устройств. Они обладают низким электрическим сопротивлением и хорошей проводимостью, что позволяет повысить эффективность работы электронной аппаратуры.

Твердые сплавы также находят применение в прочих отраслях, таких как горнодобывающая промышленность, автомобильный сектор, текстильная и печатная промышленность. Их уникальные свойства делают их неотъемлемой частью современного производства, где требуется высокая прочность, износостойкость и химическая стойкость деталей и инструментов.

Цветной металл или нет: определение твердого сплава

Твердый сплав - это композитный материал, получаемый путем спекания металлической матрицы с добавлением порошка в качестве наполнителя. Он отличается от обычного металла своими свойствами и составом.

Цветной металл - это группа металлов, которые характеризуются яркой окраской и высокой коррозионной стойкостью. К ним относятся алюминий, медь, благородные металлы: золото, платина, серебро.

Твердый сплав, в отличие от цветных металлов, не обладает яркой окраской, а обычно имеет серый или серебристый цвет. Это происходит из-за особого состава сплава, который включает в себя не только металлические элементы, но и неметаллические компоненты, такие как углерод, бор, карбиды и другие.

Твердые сплавы широко используются в различных областях, например, в инструментальном производстве, электронике, металлообработке. Они обладают высокой прочностью, твердостью и износостойкостью, что делает их незаменимыми материалами при создании режущего инструмента, буровых коронок, деталей для авиации и других отраслей промышленности.

Таким образом, твердый сплав не является цветным металлом, поскольку отличается от них своим составом и свойствами. Однако его уникальные характеристики делают его востребованным и популярным материалом в промышленности.

Классификация твердых сплавов

Твердые сплавы - это композиционные материалы, состоящие из металлической матрицы, в которую вводятся твердые растворы или включения других материалов. Они отличаются высокой твердостью, прочностью, стойкостью к износу и коррозии, что делает их широко применимыми в различных отраслях промышленности.

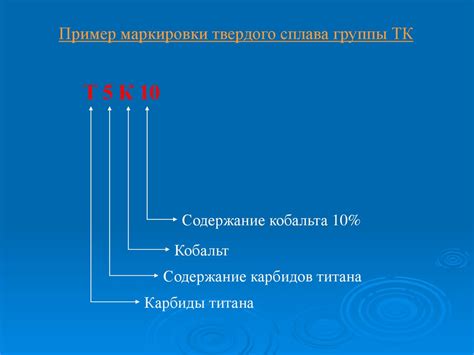

Классификация твердых сплавов основывается на их основных компонентах и характеристиках. Существует несколько способов классификации:

- По основным компонентам: твердые сплавы могут быть бинарными, тройными или многосоставными. Бинарные сплавы состоят из двух основных компонентов, тройные - из трех, а многосоставные - из более чем трех компонентов.

- По типу добавленных включений: твердые сплавы могут содержать различные включения, такие как карбиды, нитриды, оксиды и другие.

- По области применения: твердые сплавы могут быть разделены на несколько групп в зависимости от их предполагаемого использования, например, сплавы для режущего инструмента, сплавы для износостойких деталей, сплавы для электродов и т.д.

Классификация твердых сплавов позволяет более точно определить их свойства и выбрать наиболее подходящий сплав для конкретного применения. Это позволяет повысить эффективность производства и снизить затраты на замену и ремонт деталей и инструментов. Твердые сплавы являются важными материалами в современной промышленности и науке и постоянно развиваются вместе с технологиями и требованиями рынка.

Производство твердых сплавов

Твердые сплавы, также известные как карбиды, являются композитными материалами, получаемыми путем сплавления металла с карбидами других элементов. Процесс производства твердых сплавов считается одним из наиболее сложных и технологически совершенных в области металлургии.

Производство твердых сплавов начинается с подготовки сырья. Металлический компонент сплава и карбидный компонент измельчаются до мельчайших частиц, чтобы обеспечить их равномерное распределение в материале. Затем происходит смешивание этих компонентов в строго определенных пропорциях.

Полученная смесь загружается в специально разработанную печь для спекания. В процессе спекания происходят высокие температуры и давления, что приводит к химическому реагированию компонентов и формированию металлической матрицы, в которой равномерно распределены карбидные частицы.

После спекания происходит обработка и отделка полученного сплава. Этот этап включает шлифование, полировку и гальваническое покрытие для придания сплаву необходимых свойств и внешнего вида. В завершении сплав проходит контроль качества, чтобы убедиться в его соответствии требованиям и стандартам.

Преимущества и недостатки твердых сплавов

Преимущества:

- Высокая твердость: твердые сплавы обладают высокой твердостью, что делает их прочными и устойчивыми к износу. Это позволяет использовать их в различных отраслях, таких как производство инструментов, машиностроение, авиация и медицина.

- Устойчивость к высоким температурам: твердые сплавы обладают высокой температурной стойкостью, что позволяет им сохранять свои свойства и производительность даже при экстремальных условиях.

- Химическая устойчивость: твердые сплавы обладают высокой химической устойчивостью, что позволяет им сохранять свою структуру и свойства при контакте с агрессивными средами, такими как кислоты, щелочи и коррозионные вещества.

- Широкий спектр применения: благодаря своим уникальным свойствам, твердые сплавы находят применение во многих отраслях промышленности, а также в медицине и электронике.

Недостатки:

- Высокая стоимость: из-за сложности процесса производства и использования специальных компонентов, твердые сплавы могут быть дорогими по сравнению с другими материалами.

- Ограниченная обрабатываемость: некоторые твердые сплавы имеют высокую твердость и прочность, что затрудняет их обработку и формирование в конечные изделия.

- Влияние температуры на свойства: некоторые твердые сплавы могут изменять свои свойства под влиянием высоких и низких температур, что может приводить к потере производительности и прочности.

- Токсичность: некоторые составляющие твердых сплавов могут быть токсичными при контакте с кожей или при попадании в организм человека.

Вопрос-ответ

Что такое твердый сплав?

Твердый сплав, или карбид - это композиционный материал, состоящий из связки металла и карбида. Он обладает высокой твердостью, прочностью и устойчивостью к износу.

Какие преимущества и недостатки у твердых сплавов?

Преимуществами твердых сплавов являются высокая твердость, прочность и устойчивость к износу. Они также обладают химической стойкостью и способны сохранять свои свойства при высоких температурах. Однако, у них есть и недостатки, такие как высокая стоимость и сложность переработки.