Углерод – это один из наиболее распространенных примесей, которые встречаются в альфа-железе. Углерод может образовывать твердые растворы в альфа-железе при определенных условиях. Твердый раствор внедрения углерода в альфа-железе представляет собой сплав, в котором малые атомы углерода размещаются в решетке альфа-железа.

Процесс внедрения углерода в альфа-железо является сложным и требует контроля многих параметров, таких как температура, давление и концентрация углерода. Один из способов получения твердого раствора внедрения углерода в альфа-железе - это нагревание сплава железа с добавлением источника углерода, такого как уголь или метан. В результате этого процесса происходит внедрение углерода в кристаллическую решетку альфа-железа, что приводит к образованию твердого раствора.

Твердый раствор внедрения углерода в альфа-железе имеет ряд интересных свойств и найдет применение в различных областях. Например, такие сплавы обладают повышенной прочностью и твердостью, что делает их применимыми в производстве инструментов, сталей с повышенной износостойкостью и сложных деталей для авиационной и автомобильной промышленности.

Твердый раствор внедрения углерода в альфа-железе

Твердый раствор внедрения углерода представляет собой сплав, получаемый путем введения атомов углерода в кристаллическую решетку материала. В данном случае рассматривается внедрение углерода в альфа-железо - одну из структурных модификаций железа.

Процесс внедрения углерода осуществляется при высоких температурах, когда атомы углерода способны диффундировать в структуру альфа-железа. В результате этого процесса образуется сплав, в котором углерод атомарно растворен в кристаллической решетке альфа-железа.

Внедрение углерода позволяет значительно улучшить свойства альфа-железа. Присутствие углерода в твердом растворе увеличивает прочность материала и делает его более устойчивым к воздействию различных факторов. De этого свойства широко используются в металлургии и машиностроении.

Получение твердого раствора внедрения углерода в альфа-железо может быть достигнуто различными способами, включая использование специальных катализаторов, а также контроль температуры и продолжительности процесса. Результатом является материал с определенным содержанием углерода, которое можно контролировать и регулировать в зависимости от требуемых свойств и характеристик.

Технология образования

Современная технология образования базируется на применении передовых методов и средств для улучшения процесса обучения учащихся. Одной из таких технологий является использование интерактивных досок, которые позволяют привлечь внимание учащихся и создать комфортные условия для обучения.

Для повышения эффективности образования применяются методы дистанционного обучения через интернет. Это позволяет получить образование из любой точки мира, а также учитывать индивидуальные особенности учащихся.

Важным аспектом текущей технологии образования является персонализация обучения. Это означает адаптацию процесса обучения под индивидуальные потребности каждого ученика. Для этого используются специальные программы и системы, которые автоматически анализируют успеваемость и интересы учащихся и предлагают им индивидуальные материалы.

Технология образования также включает в себя использование виртуальной реальности для создания учебного окружения и симуляции различных ситуаций. Это позволяет учащимся на практике применять полученные знания и навыки, а также развивает их креативное мышление и проблемное мышление.

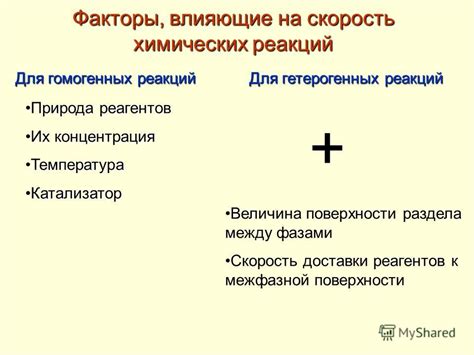

Факторы, влияющие на образование твердого раствора

1. Температура

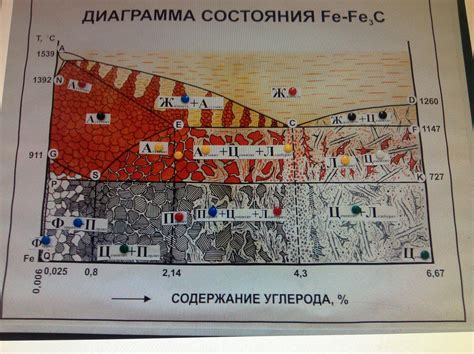

Температура является одним из ключевых факторов, влияющих на образование твердого раствора внутри альфа-железа. При повышении температуры углерод становится более подвижным и его концентрация в решетке железа увеличивается. Однако, при слишком высоких температурах, углерод может начать выводиться из решетки, что приводит к образованию новой фазы.

2. Содержание углерода

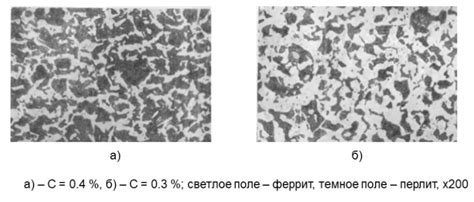

Содержание углерода в материале также оказывает существенное влияние на формирование твердого раствора. При низком содержании углерода концентрация углерода в решетке железа будет мала, что затрудняет образование твердого раствора. С другой стороны, при высоком содержании углерода, его концентрация в решетке может превышать пределы твердого раствора и возникает возможность образования других фаз.

3. Размеры атомов

Размеры атомов углерода и железа также играют роль в формировании твердого раствора. Если размеры атомов различаются слишком сильно, то образуется новая фаза, т.к. встраивание атомов друг в друга становиться затруднительным. Однако, если различие в размерах невелико, то образуется твердый раствор, где атомы углерода распределяются равномерно по решетке железа.

4. Время выдержки

Время выдержки при высоких температурах также влияет на образование твердого раствора углерода в альфа-железе. Чем дольше материал находится при определенной температуре, тем лучше происходит равномерное внедрение углерода в решетку железа. Кратковременная выдержка может привести только к поверхностному поглощению углерода, не обеспечивая образование твердого раствора.

Особенности структуры и свойства твердого раствора

Структура твердого раствора внедрения углерода в альфа-железе обладает рядом особенностей, которые определяют его свойства и поведение при различных условиях.

Одной из особенностей структуры твердого раствора является наличие в ней двух типов атомов: атомов железа и атомов углерода. Эти атомы встраиваются в кристаллическую решетку альфа-железа и образуют новый тип структуры, называемый углеродным раствором. Присутствие атомов углерода в структуре железа изменяет его свойства и позволяет создавать материалы с новыми свойствами.

Содержание атомов углерода в твердом растворе может варьироваться в широких пределах. Изменение содержания углерода позволяет контролировать механические свойства материала, такие как твердость и прочность. Также содержание углерода влияет на температуру превращения мартенсита в аустенит и обуславливает формирование различных фаз в структуре.

Другой особенностью структуры твердого раствора является возможность образования дислокаций. При внедрении углерода в альфа-железе происходит формирование дислокаций, что способствует повышению прочности материала. Дислокации представляют собой дефекты кристаллической решетки и обеспечивают дополнительные точки разрыва, что снижает вероятность ее разрушения.

Влияние примесей на свойства твердого раствора

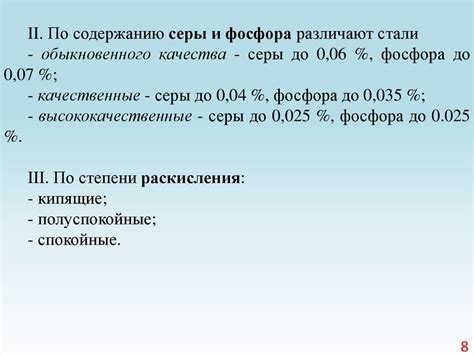

Примеси в твердом растворе внедрения углерода в альфа-железе играют значительную роль в определении его свойств. Они влияют на механические, электрические и фазовые характеристики материала, определяя его прочность, проводимость и структуру.

Присутствие некоторых примесей, например, марганца или никеля, может улучшить механические характеристики твердого раствора. Эти элементы способны образовывать твердые растворы с альфа-железом, что приводит к образованию дополнительных деформационных механизмов и укреплению материала. Такие сплавы обладают повышенной прочностью и твердостью, что делает их применение в различных отраслях промышленности высокоэффективным.

С другой стороны, наличие некоторых примесей, таких как сера или фосфор, может негативно влиять на прочность и другие механические свойства твердого раствора. Эти элементы образуют включения, которые слабят связи в структуре материала и способствуют образованию пористой структуры. В результате такие сплавы могут быть менее прочными и более склонными к разрушению.

Кроме механических свойств, примеси влияют на электрические характеристики твердого раствора. Например, добавление определенных примесей может повысить проводимость материала и сделать его более электропроводным. Это может быть полезно в области электроники и электротехники, где требуется высокая электропроводимость материалов.

Таким образом, примеси в твердом растворе внедрения углерода в альфа-железе могут оказывать как положительное, так и отрицательное влияние на его свойства. Для достижения нужных характеристик материала необходимо учитывать влияние различных примесей и подбирать их содержание с учетом требуемых свойств конечного продукта.

Применение твердых растворов в индустрии

Твердые растворы играют важную роль в различных отраслях промышленности благодаря своим уникальным свойствам и возможностям внедрения. Одно из главных применений твердых растворов – это укрепление и улучшение механических свойств материалов.

В авиационной промышленности применение твердых растворов позволяет создавать легкие и прочные металлические сплавы, которые отлично справляются с высокими нагрузками и агрессивными условиями эксплуатации. Эти сплавы используются для изготовления самолетных двигателей, крыльев и других элементов конструкции, где требуется сочетание прочности и низкого веса.

В производстве изделий из нержавеющей стали твердые растворы с добавлением хрома и никеля позволяют устойчивым к коррозии и окислению. Благодаря этим свойствам, нержавеющая сталь широко используется в производстве трубопроводов, химического оборудования, кухонных принадлежностей и других изделий, где требуется высокая степень гигиены и долговечности.

Твердые растворы также находят применение в производстве магнитов. Поскольку твердые растворы могут обладать магнитными свойствами, их используют для создания магнитов различной формы и мощности. Магниты на основе твердых растворов применяются в различных отраслях, включая энергетику, электронику, медицину и другие.

Твердые растворы также имеют широкое применение в производстве сплавов с новыми и улучшенными свойствами, таких как повышенная термостойкость, износостойкость или проводимость. Благодаря твердым растворам, материалы различных отраслей становятся более совершенными и эффективными в использовании, что способствует развитию технологий и улучшению качества жизни.

Анализ технологии внедрения углерода в альфа-железо

Внедрение углерода в альфа-железо является одним из ключевых процессов в производстве специальных сталей. Этот процесс позволяет значительно улучшить механические и физические свойства материала, такие как твердость, прочность, износостойкость и сопротивление коррозии. При этом достигается оптимальное соотношение между твердостью и пластичностью, что делает материал идеальным для множества применений.

Технология внедрения углерода в альфа-железо основана на использовании высоких температур и контакта с углеродсодержащими средами. Основными методами этого процесса являются цементация, ионно-плазменное обогащение и глубокое закаливание. Каждый из этих методов имеет свои преимущества и недостатки, и выбор метода зависит от требуемых свойств исходного материала.

В процессе цементации, углеродный материал размещается вблизи альфа-железа и нагревается до определенной температуры. Образуется слой богатый углеродом на поверхности материала, который проникает в него на определенную глубину. Этот метод позволяет получить материал с высокой твердостью, однако часто сопровождается потерей пластичности и прочности.

Ионно-плазменное обогащение является одним из самых современных методов внедрения углерода в альфа-железо. В этом процессе ионный пучок наносится на поверхность материала, что приводит к формированию тонкого слоя углерода. Такой слой обеспечивает повышенную твердость и прочность, при этом сохраняя пластичность материала. Однако этот метод требует специального оборудования и высокой энергии.

Глубокое закаливание представляет собой процедуру нагрева и последующего охлаждения альфа-железа с добавлением углерода. Этот метод позволяет достичь высокой твердости и прочности, однако может привести к образованию хрупкости, если не соблюдаются определенные условия закаливания. Поэтому для достижения оптимальных свойств материала необходим контролируемый процесс закаливания с последующим структурным преобразованием.

Таким образом, анализ технологии внедрения углерода в альфа-железо показывает, что выбор метода зависит от требуемых свойств материала и требуемого качества процесса. Необходимо учитывать особенности каждого метода и условия, в которых будет эксплуатироваться конечный материал, чтобы выбрать наиболее оптимальный метод внедрения углерода в альфа-железо.

Вопрос-ответ

Какое значение имеет твердый раствор внедрения углерода в альфа-железе?

Твердый раствор внедрения углерода в альфа-железе имеет большое значение в металлургической промышленности. Это позволяет улучшить механические свойства стали, такие как твердость и прочность, а также повысить ее сопротивление к коррозии. Такой раствор также способствует повышению температурной стойкости стали и улучшению ее режущих свойств.

Как достигается твердый раствор внедрения углерода в альфа-железе?

Для достижения твердого раствора внедрения углерода в альфа-железе, сырая сталь подвергается специальной обработке нагреванием до высокой температуры в атмосфере, содержащей углерод. В результате этого процесса углерод адсорбируется железом, что приводит к образованию твердого раствора. Далее сталь охлаждают для закрепления твердого раствора.

Каковы основные преимущества твердого раствора внедрения углерода в альфа-железо?

Преимущества твердого раствора углерода в альфа-железе заключаются в улучшении механических свойств стали. В результате образования твердого раствора сталь становится более прочной, твердой и устойчивой к истиранию. Одновременно эта обработка способствует повышению сопротивления стали к коррозии, что делает ее более долговечной.

Имеются ли некоторые недостатки в процессе твердого раствора внедрения углерода в альфа-железе?

Хотя твердый раствор внедрения углерода в альфа-железе обладает множеством преимуществ, у него также есть некоторые недостатки. Например, данный процесс может быть дорогостоящим, требующим специального оборудования и контроля качества. Также, при образовании твердого раствора могут возникать дефекты, такие как включения и поверхностные трещины. Однако, современные процессы обработки сталей и методы контроля помогают справиться с этими недостатками и обеспечить высокое качество продукции.