Твердость нержавеющей стали является одним из главных показателей ее качества и прочности. Уровень твердости определяется в соответствии с ГОСТ (Государственным стандартом) – документом, который устанавливает нормативы и требования к различным материалам и изделиям. Твердость нержавеющей стали, определенная по ГОСТ, позволяет оценить ее способность сопротивляться износу и деформации.

ГОСТ регламентирует методику измерения твердости нержавеющей стали. Существует несколько методов, включая методы измерения по Шору, Бринеллю и Роквеллу. Каждый метод имеет свои особенности и применяется в зависимости от конкретной ситуации и требуемой точности измерения. Результаты, полученные с использованием различных методов, могут незначительно отличаться, поэтому важно указывать метод измерения при указании значение твердости.

Твердость нержавеющей стали в соответствии с ГОСТ может варьироваться в широком диапазоне. Обычно значение твердости указывается в единицах Rockwell (HRC) или Brinell (HB). Чем выше значение твердости, тем более прочной и износостойкой является сталь. Однако, не всегда высокая твердость является желательным качеством, так как слишком твердая сталь может быть более хрупкой и сложнее обрабатываться.

Определение твердости стали

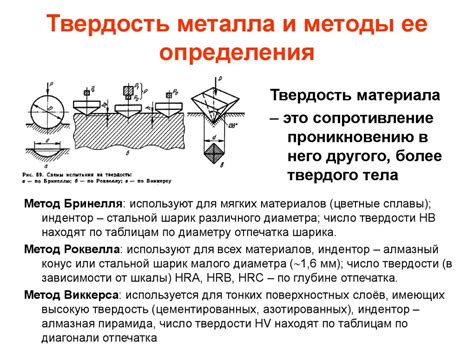

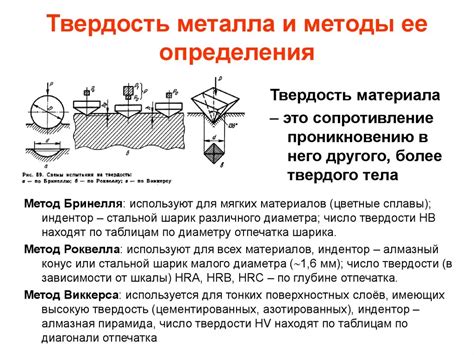

Твердость стали представляет собой свойство материала сопротивляться проникновению другого твёрдого тела. Определение твердости является важным параметром при выборе материала для конкретного использования.

Один из способов определения твердости стали основан на измерении впечатляемости шариков с разной нагрузкой на поверхность образца. Обычно для этой цели применяются более твёрдые материалы, такие как алмаз или твёрдосплавные шарики.

Твердость стали определяется по шкале твердости, которую устанавливает ГОСТ. Наиболее распространенными методами измерения твердости стали являются: метод Бринелля, метод Виккерса и метод Роквелла.

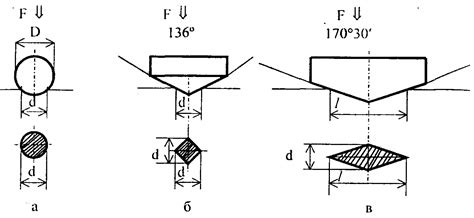

Метод Бринелля заключается в определении твердости путем измерения следа, оставленного в материале впечатляемым инструментом под определенной нагрузкой. Один из вариантов этого метода - измерение следа шариком.

Метод Виккерса основан на измерении диагонали ромба, образованного следом опрессовки карбидного инструмента под нагрузкой в виде призмы.

Метод Роквелла заключается в сравнении твердости образца с применением сравнительных значениями интерактивного приспособления, представленного приборами Роквелла. Принцип измерения - измерение глубины забивки инструмента.

Важность измерения твердости

Измерение твердости является важным методом определения механических свойств материала, такого как нержавеющая сталь в соответствии с ГОСТ. Твердость материала определяет его способность сопротивляться повреждениям, и это имеет прямое отношение к его прочности и долговечности.

Измерение твердости позволяет инженерам и производителям контролировать качество нержавеющей стали, проверять соответствие ГОСТ, а также определять ее пригодность к конкретным применениям. Это особенно важно при производстве изделий, которые могут быть подвержены механическим воздействиям, таким как механические детали, инструменты, электрохимическое оборудование и другие.

Измерение твердости производится при помощи специальных приборов, таких как твердомеры или микроскопы с инденторами, которые наносят нагрузку на поверхность материала и затем измеряют глубину впечатления. Результат измерения представляется в числовом значении, которое может быть сопоставлено с определенной шкалой твердости, такой как масштаб Виккерса или Роквелла.

Зная твердость нержавеющей стали, инженеры могут принять решение о дальнейших шагах по ее обработке и использованию. Например, если материал слишком мягкий, его можно подвергнуть процессу закалки, чтобы увеличить его твердость. С другой стороны, если материал слишком твердый, он может быть дополнительно обработан, чтобы сделать его более гибким и устойчивым к повреждениям.

Таким образом, измерение твердости нержавеющей стали в соответствии с ГОСТ является важным шагом в процессе производства и контроля качества материала. Оно позволяет определить его механические свойства, адаптировать его к конкретным применениям и обеспечить надежность и долговечность конечных изделий.

Методы измерения твердости

Методы измерения твердости используются для определения механической стойкости материала к внешним воздействиям, в том числе к истиранию, удару или нагрузкам. Относительно нержавеющей стали, измерение твердости имеет большое значение при определении ее прочности и стойкости к различным факторам внешней среды.

Одним из наиболее распространенных методов измерения твердости является метод Виккерса. В этом методе небольшая пирамида с ромбическим основанием наносится на поверхность материала со стандартным усилием. Затем измеряется диагональ ромба, образованного отпечатком пирамиды, и вычисляется твердость материала по формуле. Метод Виккерса позволяет получить более точные результаты измерения, чем другие методы.

Другим методом измерения твердости является метод Бринелля. В этом методе используется шарообразное испытательное тело, которое нажимается на поверхность материала со стандартной нагрузкой. Затем измеряется диаметр отпечатка, образованного шаром, и вычисляется твердость материала по формуле. Метод Бринелля часто применяется для более мягких материалов, так как шарообразное испытательное тело оказывает меньшее давление на поверхность.

Кроме методов Виккерса и Бринелля, существует множество других методов измерения твердости: метод Роквелла, метод Кноопа, метод Шора и другие. Каждый из них имеет свои особенности и применяется в зависимости от типа материала и условий проведения измерений. Выбор метода измерения твердости нержавеющей стали в соответствии с ГОСТ зависит от требуемой точности и спецификации стандарта.

Твердость нержавеющей стали по ГОСТу

Нержавеющая сталь – это материал, обладающий высокой устойчивостью к коррозии и окислению благодаря содержанию в составе хрома и других специальных элементов. Одним из важных показателей при оценке качества нержавеющей стали является ее твердость.

В соответствии с ГОСТом существует несколько способов измерения твердости нержавеющей стали. Один из наиболее распространенных способов – это испытание на твердость по методу Роквелла. При этом на поверхность образца нержавеющей стали наносится нагрузка и измеряется величина проникновения индентора. Результаты измерения выражаются в единицах твердости HRc.

По ГОСТу для нержавеющей стали существуют требования к минимальной твердости в зависимости от марки стали и типа обрабатываемых заготовок. Например, для колесных дисков из нержавеющей стали минимальная твердость должна быть не менее 180 HRc. Для стандартных деталей машин и механизмов используется нержавеющая сталь с твердостью 200-220 HRc.

Следует отметить, что твердость нержавеющей стали может быть увеличена за счет термической обработки. После нагревания и закалки материал приобретает более высокую твердость, что позволяет использовать его в более сложных условиях эксплуатации.

Влияние химического состава на твердость стали

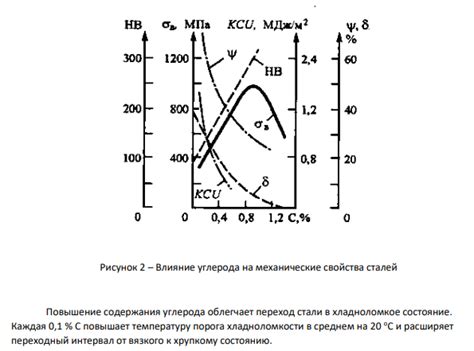

Химический состав материала является одним из основных факторов, определяющих твердость нержавеющей стали согласно ГОСТ. Различные элементы, такие как углерод, хром, никель и другие, влияют на структуру и свойства стали.

Углерод является одним из основных элементов, которые влияют на твердость стали. Различные уровни содержания углерода в стали могут привести к различным результатам. Большое количество углерода делает сталь более твердой, но при этом менее устойчивой к коррозии.

Хром также играет важную роль в определении твердости нержавеющей стали. При достаточном содержании хрома, образуется пассивная пленка на поверхности стали, которая обеспечивает ее высокую коррозионную стойкость. Однако при повышенном содержании хрома может привести к снижению твердости стали.

Никель также оказывает влияние на твердость стали. Он улучшает коррозионную стойкость и механические свойства стали, делая ее более твердой и прочной. Наличие никеля в стали может также повысить ее стойкость к различным химическим агрессивным средам.

Кроме того, другие элементы, такие как марганец, молибден, титан, алюминий и другие, могут также оказывать влияние на твердость стали. Правильный баланс химического состава стали позволяет достичь оптимальных свойств, объединяющих хорошую твердость и высокую коррозионную стойкость.

Факторы, влияющие на твердость стали

Твердость нержавеющей стали в соответствии с ГОСТ зависит от нескольких факторов, которые определяют ее механические свойства.

- Химический состав. Нержавеющая сталь является сплавом, состоящим из железа, хрома, никеля и дополнительных добавок. Конкретный химический состав влияет на структуру и твердость стали. Например, повышенное содержание хрома увеличивает твердость и стойкость к коррозии.

- Метод обработки. Твердость стали может быть изменена в зависимости от метода обработки. Нанесение тепловой обработки, например, закалки или отжига, может значительно повысить твердость стали и улучшить ее механические свойства.

- Микроструктура. Микроструктура стали, такая как размер и форма зерен, также влияет на ее твердость. Мелкозернистая структура обычно более тверда и прочная, чем крупнозернистая структура.

- Деформация и обработка поверхности. Дополнительные процессы, такие как прокатка, шлифовка или отжиг, могут повысить твердость стали путем деформации ее структуры или улучшения ее поверхностного слоя.

- Параметры окружающей среды. Наличие агрессивных сред, высоких температур или других факторов окружающей среды может влиять на коррозионные процессы в стали и, в результате, на ее твердость.

Именно комплексное влияние всех этих факторов позволяет достичь определенной твердости нержавеющей стали в соответствии с требованиями ГОСТ и обеспечивает ее высокую прочность и долговечность в различных условиях эксплуатации.

Применение твердости стали в различных отраслях

Авиационная промышленность:

В авиации нержавеющая сталь широко используется для создания компонентов, которые должны обеспечивать высокую прочность и устойчивость к коррозии в условиях экстремальных нагрузок и экспозиции к влажности и агрессивным средам. Твердость нержавеющей стали является важным показателем в данной отрасли, поскольку от нее зависит прочность и долговечность авиационных конструкций.

Автомобильная промышленность:

В производстве автомобилей нержавеющая сталь используется для создания различных деталей и компонентов, включая кузовные элементы, системы выхлопа и подвески. Твердость стали важна для обеспечения безопасности и надежности автомобилей, а также для их устойчивости к износу и коррозии, вызванной внешними факторами, такими как соль на дорогах.

Медицинская промышленность:

В медицине нержавеющая сталь применяется для создания различных инструментов и имплантатов, таких как хирургические ножи, зажимы и пластины для фиксации костей. Твердость стали важна для обеспечения точности и эффективности медицинских инструментов, а также для их стерильности и безопасности использования.

Пищевая промышленность:

В пищевой промышленности нержавеющая сталь применяется для создания оборудования и контейнеров, используемых в процессе производства и хранения пищевых продуктов. Твердость стали играет важную роль в обеспечении санитарных стандартов и безопасности пищевой продукции, а также в защите от коррозии и внешних воздействий химических реагентов и продуктов.

Энергетическая промышленность:

В энергетической промышленности нержавеющая сталь используется для создания различных компонентов, таких как трубы, бойлеры и реакторы. Твердость стали важна для обеспечения надежности и долговечности энергетических установок, а также для защиты от высоких температур, давления и коррозии, которые являются характерными факторами в данной отрасли.

Вопрос-ответ

Как определить твердость нержавеющей стали?

Твердость нержавеющей стали можно определить с помощью различных методов, таких как испытание на твёрдость по Бринеллю, испытание по Виккерсу или испытание по Шору. Для этого применяют специальные инструменты, например, набор индентеров или твёрдомер. Результаты испытаний выражаются в различных шкалах твердости, таких как HRC, HRB или HV.

Каковы характеристики твердости нержавеющей стали в соответствии с ГОСТ?

Согласно ГОСТу 5632-72, твердость нержавеющей стали определяется по шкале твердости по Бринеллю. Нормативные значения твердости в зависимости от марки стали указаны в таблицах этого стандарта. Например, для марки стали 12Х18Н10Т твердость по ГОСТу должна быть не менее 170 HB.