Металлы играют важную роль в промышленности, поскольку они используются для создания различных изделий и деталей. Однако при обработке металла под давлением необходимо учитывать определенные требования. Это связано с тем, что процесс давлении может оказывать существенное влияние на свойства материала.

Одним из основных требований к металлам при давлении является их прочность и устойчивость к деформациям. Главная задача при этом заключается в том, чтобы материал не поломался или не потерял свою форму в процессе обработки. Поэтому выбор металла для давления осуществляется с учетом его механических свойств.

Кроме того, важными требованиями являются уровень твердости и пластичность металла. Твердость определяет способность материала сопротивляться силе, и она должна быть достаточной для обеспечения качественной обработки. Пластичность же позволяет металлу поддаваться деформации при давлении, что необходимо для получения требуемых форм и размеров изделий.

«Требования к металлам при давлении основаны на стремлении к созданию изделий с оптимальными свойствами и качеством.»

Также при выборе металла для давления необходимо учитывать его химическую стойкость и коррозионную стойкость. Это связано с тем, что в процессе обработки металл может контактировать с различными химическими веществами, и материал должен быть устойчив к их воздействию.

В целом, требования к металлам при давлении направлены на создание изделий с оптимальными свойствами и качеством. Выбор правильного материала имеет решающее значение для успешной обработки и получения требуемого результата.

Важные требования к металлам при давлении: советы перед обработкой

Когда речь идет о давлении на металлы, существуют важные требования, которые стоит учесть перед началом обработки. Использование подходящего типа металла играет решающую роль в успешной обработке и качестве конечного изделия.

Подбор прочного металла: При давлении металл должен быть прочным, чтобы выдерживать большие нагрузки. Например, для давления в машиностроении предпочтительнее использовать стали с высоким показателем прочности, такие как углеродистая или нержавеющая сталь.

Термическая стойкость: Металл должен быть способен выдерживать высокие температуры, особенно при использовании методов горячего давления. Использование специальных сплавов, таких как титан или сплавы на основе никеля, может обеспечить высокую термическую стойкость.

Поддержка формы: Важно выбрать металл, который может сохранять форму при давлении. Металлы, подвергающиеся пластической деформации, например, алюминий или медь, являются хорошими кандидатами для давления. Они обладают высокой пластичностью и могут легко принимать требуемую форму.

Коррозионная стойкость: Если давление будет применяться в условиях, где возможен контакт металла с влагой или агрессивными средами, важно выбрать металл с хорошей коррозионной стойкостью. Нержавеющие стали, никелированные или цинковые сплавы обеспечат дополнительную защиту от коррозии.

Выбор правильного сплава: В зависимости от конкретных требований к продукту, необходимо выбрать подходящий сплав. Например, алюминий может быть легчим и более экономичным в использовании, но нержавеющая сталь может предложить лучшие механические свойства. Правильный выбор сплава обеспечит удовлетворение всех требований.

Учитывая эти требования, можно максимизировать качество и эффективность процесса давления на металл. Данное руководство поможет выбрать подходящий металл для конкретного применения и предотвратить негативные последствия, такие как разрушение металла или неправильная форма изделия.

Определение металлургических свойств

Определение металлургических свойств является важным этапом при работе с металлами при давлении. Металлургические свойства включают в себя такие параметры, как прочность, твердость, пластичность, устойчивость к коррозии и другие. Знание этих свойств позволяет правильно выбирать металл для конкретных задач и предотвращать непредвиденные проблемы.

Для определения металлургических свойств проводятся различные испытания и анализы. Например, испытание на растяжение позволяет определить прочность и пластичность материала. При этом измеряются максимальное напряжение, которое материал выдерживает до разрушения, и удлинение образца при действии силы. Твердость металла можно определить с помощью специального инструмента, наносящего нагрузку на поверхность и измеряющего глубину впадины.

Кроме того, для определения металлургических свойств проводятся химические анализы, которые позволяют выявить содержание различных элементов и примесей. Это особенно важно при выборе металла для работы с пищевыми продуктами или в условиях, когда требуется высокая стойкость к коррозии.

Результаты определения металлургических свойств помогают инженерам и проектировщикам выбирать подходящий материал, предотвращать нежелательные поломки и повышать долговечность изделий. На основе этих данных также можно принимать решения о проведении специальных термических обработок, например, закалке или отжиге, для изменения свойств металла и достижения нужных характеристик.

Изучение механических характеристик

Изучение механических характеристик – один из важных этапов при определении требований к металлам перед процессом обработки под давлением. Механические характеристики металлов позволяют определить их прочность, упругость, пластичность, твердость и другие свойства, которые могут влиять на процесс и результат обработки.

Прочность – это способность материала сопротивляться разрушению под действием нагрузок. Определение прочности металлов позволяет выбрать подходящий материал для процесса обработки под давлением, учитывая требуемую нагрузку и условия эксплуатации изделия.

Упругость – свойство материала возвращать свою форму и размеры после прекращения действия внешней нагрузки. Металлы с высоким показателем упругости обладают хорошей эластичностью и легко поддаются пластической деформации.

Пластичность – это способность материала подвергаться пластической деформации без разрушения. Пластичность металлов можно измерить по величине удлинения при разрыве образца или по показателю относительного удлинения. Высокая пластичность облегчает процесс обработки при давлении.

Важным параметром при изучении механических характеристик металлов является также твердость. Твердость определяет устойчивость материала к проникновению и царапинам. Знание показателей твердости металлов позволяет выбрать подходящие материалы и инструменты для обработки.

Для анализа механических характеристик проводятся специальные испытания на трензелях или в специальных оборудованных лабораториях. От результатов этих испытаний зависит выбор соответствующего материала и определение необходимых параметров обработки при давлении.

Учет химического состава

При обработке металлов под давлением, одним из важных аспектов является учет и анализ их химического состава. Химический состав металла определяет его свойства и способность подвергаться определенным процессам обработки.

Для успешной обработки металлов под давлением необходимо знать точный состав материала. Это позволит определить прочность металла, его способность к пластической деформации, коррозионную стойкость и другие характеристики, которые будут важны при выборе оптимальных параметров обработки.

Химический состав металла может варьироваться в зависимости от его происхождения и способа получения. Некоторые металлы могут содержать примеси, которые могут оказывать существенное влияние на их свойства. Поэтому проведение химического анализа перед обработкой металла является неотъемлемой частью процесса.

Помимо общего химического состава, следует обращать внимание на содержание определенных элементов, таких как углерод, азот, кислород и других. Эти элементы часто являются причиной образования нежелательных примесей в металле, к которым относятся например окиси и нитриды.

Важно отметить, что химический состав может влиять не только на свойства металла, но и на процесс обработки. Например, содержание серы в стали может оказывать негативное влияние на способность металла к сварке, вызывая образование твердых и хрупких соединений.

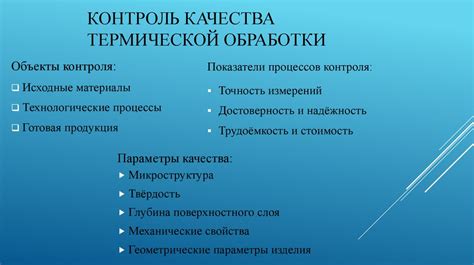

Контроль термической обработки

Контроль термической обработки является важным этапом в процессе обработки металлов при давлении. Он позволяет гарантировать достижение нужных свойств и характеристик материала после обработки.

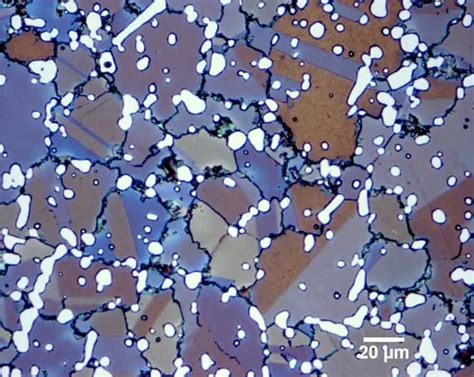

Основными методами контроля термической обработки являются металлографический анализ и инструментальные измерения. Металлографический анализ позволяет определить структуру, фазовый состав и микрофазовое распределение вещества. Инструментальные измерения, такие как измерение твердости и определение механических свойств, позволяют оценить механическую прочность и деформацию материала.

Важно также проверить соответствие полученных результатов требованиям стандартов и спецификаций. Для этого используются электронные приборы и измерительные инструменты, позволяющие точно измерить и сравнить параметры материала с установленными нормами.

Контроль термической обработки позволяет избежать дефектов и отклонений в свойствах материала, а также гарантирует его качество и надежность. Это особенно важно при производстве изделий, которые подвергаются высоким нагрузкам или экстремальным условиям эксплуатации.

Обращение внимания на металлографическую структуру

Одним из важнейших аспектов при обработке металлов с помощью давления является оценка и контроль их металлографической структуры. Металлографическая структура представляет собой микроструктуру металла, которая образуется в результате процессов кристаллизации и термической обработки.

Анализ металлографической структуры позволяет оценить качество металла, его механические свойства и способность к деформации. Особенно важно обращать внимание на размер и форму зерен, наличие дефектов (таких как пустоты, трещины, включения) и состояние границ зерен.

Для проведения анализа металлографической структуры используются различные методы, включая микроскопию, электронную микроскопию, рентгеноструктурный анализ и др. Результаты анализа металлографической структуры позволяют определить, соответствует ли металл требованиям для конкретной обработки.

В процессе обработки металла при давлении может происходить деформация его металлографической структуры. Это может приводить к изменению его механических свойств и, в конечном итоге, к возникновению дефектов и отказам изделия. Поэтому контроль металлографической структуры является важной частью процесса обработки металлов при давлении.

Необходимость испытания на коррозию

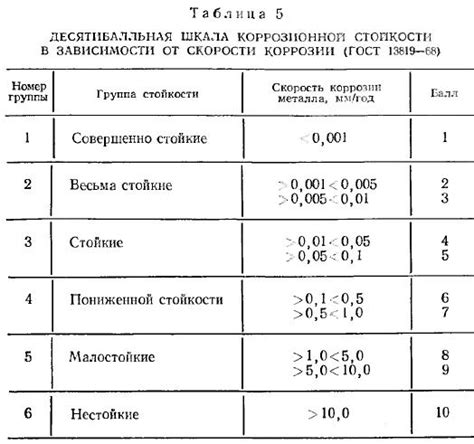

Испытание металлов на коррозию является одним из важных этапов при обработке деталей методом давления. Коррозия может привести к значительному ухудшению характеристик металла, что может привести к его деформации или даже разрушению. Поэтому необходимо проводить испытания на коррозию для определения стойкости материала к различным химическим воздействиям.

Испытание на коррозию позволяет установить, насколько долговечным будет металл в тех условиях, в которых он будет эксплуатироваться. Коррозия может проявляться в виде появления ржавчины, образования трещин и сколов, а также ухудшения механических свойств металла. Проведение испытаний на коррозию позволяет выявить металлы, устойчивые к коррозии, и выбрать оптимальный материал для изготовления конкретной детали.

Одним из способов определения коррозионной стойкости металла является проведение испытания в соляной кислоте. Во время испытания металл погружается в раствор соляной кислоты, где происходит взаимодействие между металлом и кислотой. По результатам испытания можно сделать вывод о степени коррозионной стойкости металла.

Испытание на коррозию позволяет установить, насколько металл устойчив к агрессивной среде и длительным химическим воздействиям. Это помогает предотвратить разрушение деталей и обеспечить их долговечность. Поэтому испытание на коррозию является необходимым этапом при обработке металлов методом давления.

Вопрос-ответ

Какие требования к металлам при давлении следует учитывать?

При работе с металлами при давлении необходимо учитывать их механические свойства, такие как прочность, пластичность, усталостную прочность. Также важно учесть химический состав металла для предотвращения взаимодействия с другими материалами или процессов коррозии. Равномерность структуры материала также имеет значение для обеспечения равномерности давления и предотвращения деформаций.

Какое влияние оказывает прочность металла при давлении?

Прочность металла при давлении определяет его способность сопротивляться напряжениям, возникающим в процессе обработки. Чем выше прочность металла, тем более качественные и износостойкие изделия можно получить. Однако слишком высокая прочность может привести к трудностям в обработке и повышенному износу инструментов. Поэтому важно подобрать металл с оптимальной прочностью для конкретного процесса давления.