Сварные соединения арматуры являются важной составляющей в строительстве и обеспечивают прочность и надежность конструкций. Они подвергаются высоким механическим и физическим нагрузкам, поэтому требуют особого внимания и соблюдения определенных требований.

Первым и основным требованием является выбор правильной технологии сварки и оборудования. Современные методы и материалы позволяют достичь высокой прочности и качества сварного соединения, однако необходимо учесть особенности каждого конкретного случая.

Важным фактором является квалификация сварщика. Он должен обладать не только профессиональными навыками, но и знать особенности и требования к сваркам арматуры. Сварной шов должен быть ровным, без трещин и пустот, а также обладать необходимой прочностью, чтобы обеспечить надежность конструкции.

Для сварки арматуры часто используется метод дуговой сварки, включающий использование электрического тока для плавления металла и создания сварного шва. При этом важно контролировать температуру, скорость сварки и правильно подбирать электроды и сварочные материалы.

Большое внимание также уделяется контролю качества сварных соединений. Для этого проводятся различные испытания и проверки, например, визуальный осмотр, ультразвуковой контроль, магнитопорошковая дефектоскопия и др. Эти меры позволяют выявить дефекты и неправильности в сварных соединениях, а также предотвратить возможные аварийные ситуации на строительной площадке.

В заключение, требования к сварным соединениям арматуры являются важным аспектом в строительной индустрии. Правильно выполненные сварные соединения обеспечивают прочность и долговечность конструкций, а также гарантируют безопасность и надежность. Поэтому осведомленность о требованиях и правильное выполнение сварных соединений является необходимым знанием для всех, кто сталкивается с арматурой в своей работе.

Основные требования к сварным соединениям арматуры

1. Качество сварных соединений арматуры

Одним из основных требований к сварным соединениям арматуры является их высокое качество. Сварные соединения должны быть выполнены таким образом, чтобы обеспечить необходимую прочность и надежность конструкции. Качество сварных соединений зависит от множества факторов, включая правильность выбора электродов, подготовку поверхности арматуры, технологию сварки и контроль качества сварного соединения.

2. Соответствие нормам и стандартам

Для сварных соединений арматуры существуют определенные нормы и стандарты, которым они должны соответствовать. Эти стандарты определяют требования к сварке, методам испытаний сварных соединений и критериям их оценки. Очень важно, чтобы сварные соединения арматуры соответствовали этим нормам и стандартам, так как это гарантирует их надежность и долговечность.

3. Контроль качества сварных соединений

Для обеспечения высокого качества сварных соединений арматуры необходимо проводить контроль их качества на всех этапах сварочного процесса. Контроль может проводиться с помощью визуальных методов, таких как осмотр сварного соединения, а также с помощью более сложных неразрушающих методов испытаний, например, радиографии или ультразвукового контроля. Оценка качества сварных соединений позволяет выявить недостатки и принять меры для их устранения.

4. Соблюдение технологии сварки

Правильная технология сварки является неотъемлемым условием для получения качественных сварных соединений арматуры. Технология сварки включает в себя выбор электродов, параметры сварочного аппарата, последовательность операций и другие параметры. Важно соблюдать все эти требования технологии сварки, чтобы обеспечить правильное соединение арматуры и минимизировать возможность появления дефектов сварного шва.

Прочность и надежность соединений

Прочность и надежность соединений являются одними из самых важных требований к сварным соединениям арматуры. Ведь от них зависит не только безопасность конструкции, но и ее долговечность.

Для обеспечения прочности и надежности сварных соединений необходимым условием является правильный выбор метода сварки. Важно учитывать не только тип используемой арматуры, но и ее диаметр, химический состав, а также условия эксплуатации и нагрузки, которым будет подвергаться соединение.

При сварке арматуры важно также учитывать требования к сварочным электродам. Они должны соответствовать нормам и стандартам производства, обеспечивать необходимую прочность сварного соединения и быть адаптированы к особенностям свариваемой арматуры.

Кроме выбора правильного метода и сварочного электрода, важно учитывать и другие факторы, влияющие на прочность и надежность соединений. Например, необходимо правильно настроить сварочное оборудование, контролировать температуру и время сварки, а также использовать специальные сварочные технологии, позволяющие достичь требуемого качества соединения.

Одним из способов повышения прочности и надежности сварных соединений является проведение контроля качества сварки. Это позволяет выявить дефекты и неприемлемые отклонения от требований, а также вовремя принять меры по их устранению.

В целом, прочность и надежность соединений являются результатом правильной сварки, выполнения всех требований и использования качественных материалов. От этого зависит успешность и долговечность сооружений, а также безопасность и эксплуатационные характеристики конструкций.

Контроль качества сварных соединений

Контроль качества сварных соединений – важный этап в процессе производства и использования арматуры. Качественное сварное соединение обеспечивает надежное и долговечное функционирование конструкции, а также безопасность в эксплуатации.

Для контроля качества сварных соединений применяются различные методы и технологии. Один из основных методов – визуальный контроль, осуществляемый при помощи микроскопа. Визуальный контроль позволяет выявить дефекты на поверхности сварного шва, такие как трещины, поры, неправильное формирование шва и другие.

Для более детального и точного контроля качества сварных соединений применяются такие методы, как радиографический контроль, ультразвуковой контроль, магнитный контроль и др. Эти методы позволяют выявить скрытые дефекты, такие как проволочные трещины, обратный сварной шов и другие.

Кроме того, контроль качества сварных соединений включает и проверку параметров сварки, таких как глубина проникновения шва, ширина шва, смещение шва и др. Для этого применяются специальные инструменты и приборы, которые позволяют измерить и оценить эти параметры.

Важно отметить, что контроль качества сварных соединений должен проводиться на всех этапах производства и использования арматуры – начиная с подготовки материала и заканчивая монтажем и эксплуатацией конструкции. Только так можно гарантировать высокое качество сварных соединений, что позволит избежать несчастных случаев и повреждений конструкций.

В итоге, контроль качества сварных соединений – это неотъемлемая часть процесса производства и использования арматуры, которая обеспечивает безопасность, надежность и долговечность конструкции. Правильная организация и выполнение контроля качества позволит избежать дефектов и недостатков сварных соединений, что важно для обеспечения стабильности и эффективности работы конструкций.

Типы сварных соединений

В зависимости от условий эксплуатации и требований к прочности и надежности соединения, применяются различные типы сварных соединений арматуры.

1. Лапки

Лапки - это наиболее распространенный тип сварных соединений, который образуется пунктирной сваркой арматурных стержней. Лапки имеют небольшую толщину и ширину, и служат для соединения горизонтальных и вертикальных стержней арматуры.

2. Поперечные сварки

Поперечные сварки выполняются для соединения перекрытий и фундаментов. Они образуются путем сварки арматурных стержней в перекрестной форме. Этот тип сварного соединения обеспечивает большую прочность и надежность соединения.

3. Продольные сварки

Продольные сварки применяются для соединения длинных арматурных стержней. Они образуются сваркой стержней вдоль их продольных осей. Продольные сварки обычно выполняются на заготовках перед их укладкой на месте монтажа.

4. Рельсовые сварки

Рельсовые сварки используются для соединения арматурных стержней, имеющих одинаковую длину. Они образуются сваркой стержней бок о бок, создавая жесткое сварное соединение. Рельсовые сварки применяются, когда требуется высокая степень прочности и устойчивости соединения.

Важно помнить, что каждый тип сварного соединения имеет свои особенности и требует соблюдения определенных правил и технологий при его выполнении. Неправильное выполнение сварного соединения может привести к его ослаблению и потенциально опасным последствиям.

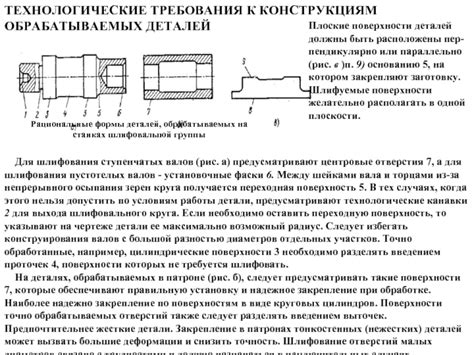

Требования к поверхности обрабатываемых деталей

При сварке арматурных соединений важно, чтобы поверхности обрабатываемых деталей были подготовлены согласно определенным требованиям. Чтобы обеспечить качественное сварное соединение, необходимо следить за состоянием поверхности и выполнить необходимые меры для ее обработки.

Одним из основных требований к поверхности является ее чистота. Перед сваркой необходимо удалить с поверхности деталей все загрязнения, такие как грязь, пыль, ржавчину и жир. Для этого можно использовать механическую очистку, а также применять специальные средства, такие как отжимы и растворители.

Также важно обратить внимание на состояние поверхности перед сваркой. Она должна быть свободна от изъянов, таких как трещины, вмятины и неровности. Если такие дефекты обнаружены, необходимо их устранить до сварки. Это можно сделать путем шлифования, притирки или других методов обработки поверхности.

Для обеспечения максимального сцепления соединяемых деталей при сварке также необходимо обратить внимание на шероховатость поверхности. Она должна быть достаточной для обеспечения прочного и надежного соединения. При необходимости можно применять специальные методы обработки, такие как фрезерование или пескоструйная обработка, чтобы достичь нужной шероховатости.

Итак, требования к поверхности обрабатываемых деталей при сварке арматурных соединений включают: чистоту, отсутствие изъянов и достаточную шероховатость. Соблюдение этих требований поможет достичь качественного сварного соединения и обеспечить надежность и долговечность конструкции.

Особенности технологии сварки арматуры

1. Учет основных параметров

При сварке арматуры необходимо учитывать ряд основных параметров, которые влияют на качество соединения и прочность конструкции. Одним из таких параметров является диаметр арматуры, который определяет не только выбор сварочного оборудования, но и режим сварки. Также важно учесть материал арматуры и условия эксплуатации, так как они влияют на необходимость применения дополнительных мер защиты от коррозии.

2. Выбор метода сварки

Для сварки арматуры используются различные методы, каждый из которых обладает своими особенностями и применяется в определенных случаях. Одним из наиболее распространенных методов является дуговая сварка, включающая в себя подводку электрического тока к арматуре через электроды. Важно выбрать подходящую технологию сварки с учетом требований проекта и характеристик материала.

3. Подготовка поверхности

Для обеспечения качественного сварного соединения необходимо правильно подготовить поверхность арматуры. Это включает очистку от ржавчины, покрытий и загрязнений, а также удаление окислов и жидкостей. Для этого могут использоваться различные инструменты, например, специальные щетки, абразивные материалы или ручные инструменты. Особое внимание следует уделить зазору между соединяемыми элементами, который должен быть правильно отрегулирован для обеспечения хорошего проникновения сварочного материала.

4. Соблюдение технологии сварки

Одной из основных особенностей технологии сварки арматуры является необходимость соблюдения определенных правил и требований, чтобы достичь необходимого качества соединения. Важно следить за режимами сварки, например, длительностью сварки и током, чтобы избежать перегрева или недостаточной прочности сварного шва. Кроме того, необходимо соблюдать правила работы с защитными газами или флюсами, в случае их применения.

5. Контроль качества

После сварки важно провести контроль качества сварного соединения. Для этого применяются различные методы, включая визуальный осмотр, ультразвуковое и радиографическое исследование, испытания на растяжение и т.д. Контроль качества позволяет выявить возможные дефекты сварки и принять соответствующие меры для их устранения или предотвращения.

В целом, сварка арматуры – это сложный и ответственный процесс, требующий знания особенностей технологии и соблюдения соответствующих требований. Соблюдение всех рекомендаций позволяет обеспечить безопасность и долговечность сварных соединений арматуры, а также качество конструкции в целом.

Необходимость сертификации сварщиков

В сфере сварки, особенно при выполнении сварных соединений арматуры, требуется высокая квалификация и навыки сварщика. В связи с этим важным требованием в отрасли является сертификация сварщиков.

Сертификация сварщиков - это процесс, в результате которого устанавливается соответствие профессиональных навыков сварщика определенным стандартам и требованиям. Она служит гарантией того, что сварщик обладает достаточными знаниями и навыками для выполнения качественной сварки.

Сертификация сварщиков включает в себя тестирование, в ходе которого оцениваются технические знания и умения сварщика. Тестирование проводится на специализированных испытательных установках, где в реальных условиях проверяется умение сварщика выполнять сварные соединения с заданными параметрами.

Сертификация сварщиков позволяет не только обеспечить высокое качество сварных соединений, но и повысить уровень безопасности конструкций, на которых они применяются. Квалифицированные и сертифицированные сварщики способны выполнять сварку с соблюдением всех норм и стандартов, что исключает возможность возникновения дефектов и повреждения конструкций в результате слабого или некачественного сварного соединения.

Важность правильного обслуживания сварочного оборудования

Правильное обслуживание сварочного оборудования является важной составляющей процесса сварки и непосредственно влияет на качество сварных соединений. Неправильное обслуживание оборудования может привести к возникновению множества проблем, включая повреждения оборудования, неполадки и некачественные сварные соединения.

Основным аспектом обслуживания сварочного оборудования является регулярная проверка и чистка оборудования. В процессе сварки могут накапливаться металлические остатки и пыль, которые блокируют нормальное функционирование оборудования. Поэтому необходимо периодически очищать сварочные аппараты, детали и электроды, чтобы убедиться в их исправности и готовности к работе.

Также важно регулярно проверять сварочные аппараты на наличие трещин, износа и других повреждений. Если обнаружены какие-либо дефекты, их необходимо незамедлительно устранить или заменить оборудование. Это позволит избежать нежелательных ситуаций и обеспечит безопасность при выполнении сварочных работ.

Помимо регулярного обслуживания, также важно следовать рекомендациям производителя оборудования по его эксплуатации и хранению. Некачественное хранение оборудования или его неправильная эксплуатация могут привести к потере его работоспособности и ухудшению качества сварки.

В целом, правильное обслуживание сварочного оборудования является залогом успешного выполнения сварных работ и обеспечивает безопасность и качество сварных соединений. Поэтому важно уделить должное внимание обслуживанию оборудования и следовать рекомендациям производителя.

Вопрос-ответ

Какие требования предъявляются к сварке арматурных соединений?

Сварные соединения арматуры должны соответствовать определенным требованиям, указанным в ГОСТ 34028-2016 "Арматурные соединения сварные криптонаплавкой с использованием электростанций". Они должны обеспечивать прочность, устойчивость к вибрации и надежность соединения.

Как обеспечить качественное сварное соединение арматуры?

Для обеспечения качественного сварного соединения арматуры необходимо соблюдать определенные правила и требования. Важно правильно подобрать сварочный материал и оборудование, а также выполнять все технологические операции в соответствии с установленными правилами и нормами.

Какие недостатки могут возникнуть при сварке арматурных соединений?

При сварке арматурных соединений могут возникать различные недостатки, которые могут повлиять на качество и надежность соединения. Например, могут возникать неплотности, трещины или деформации сварного шва. Они могут возникать из-за нарушения технологического процесса сварки или неправильного выбора сварочного материала.