Автоматическая сварка под флюсом является одним из наиболее эффективных методов соединения металлов в промышленности. При правильном подборе толщины металла возможно достичь идеального качества сварного соединения и предотвратить его деформации или разрушение. Однако, выбор оптимальной толщины металла является сложным и ответственным заданием, требующим учета множества факторов.

Во-первых, необходимо учитывать требования конкретного проекта или изделия, для которого предназначена сварка. Различные конструкции и материалы имеют свои особенности и требуют определенной толщины металла. Например, для тонких листовых материалов, таких как алюминий или нержавеющая сталь, рекомендуется выбирать металл толщиной не менее 0,5 мм.

Во-вторых, следует учитывать тип используемого оборудования и его технические характеристики. Некоторые сварочные аппараты могут иметь ограничения по обрабатываемой толщине металла. Поэтому перед выбором толщины металла необходимо уточнить работоспособность и возможности оборудования.

Также стоит учитывать требования стандартов и нормативов. В зависимости от области применения и конкретной задачи могут быть установлены определенные стандарты, определяющие минимальную толщину металла для сварки под флюсом. Необходимо ознакомиться с соответствующими нормативными документами и рекомендациями, чтобы выбрать правильную толщину металла и достичь требуемого качества сварного соединения.

В целом, выбор правильной толщины металла для автоматической сварки под флюсом зависит от многих факторов, таких как требования проекта, характеристики оборудования и нормативные указания. При подборе толщины металла следует внимательно анализировать все эти факторы и принимать во внимание особенности конкретного проекта, чтобы достичь наилучшего результата сварки.

Критерии выбора толщины металла

1. Тип сварочного оборудования: При выборе толщины металла для автоматической сварки под флюсом необходимо учитывать тип используемого сварочного оборудования. Различные аппараты могут иметь ограничения по сварке материала определенной толщины. Поэтому, чтобы избежать проблем с качеством сварных соединений, необходимо соответствовать требованиям оборудования.

2. Требования к прочности и надежности: Вторым важным критерием при выборе толщины металла являются требования к прочности и надежности сварного соединения. Для каждого конкретного проекта могут быть установлены определенные стандарты и нормы, которым должно соответствовать сварное соединение. Исходя из этих требований, выбирается оптимальная толщина металла.

3. Вид металла: Различные виды металла имеют разную толщину, при которой происходит оптимальная сварка под флюсом. Например, для стали толщина металла может быть 3-8 мм, а для алюминия - 1-6 мм. Поэтому перед выбором толщины металла необходимо определиться с видом материала и подобрать соответствующую толщину.

4. Условия эксплуатации: Еще одним важным фактором при выборе толщины металла являются условия эксплуатации изделия. Если предполагается использование в условиях повышенной влажности, высоких или низких температур, высоких нагрузок и т.д., необходимо выбирать металл определенной толщины, который обладает соответствующими характеристиками прочности и устойчивости.

5. Технологические возможности и ограничения: Наконец, при выборе толщины металла необходимо учитывать технологические возможности и ограничения сварочного процесса. Например, толщина металла может влиять на скорость сварки, наличие дополнительных операций, требования к предварительной обработке поверхности и так далее. Поэтому перед выбором толщины металла необходимо оценить технологические аспекты сварочного процесса.

Материалы и их свойства

При выборе правильной толщины металла для автоматической сварки под флюсом необходимо учитывать свойства различных материалов. Каждый материал имеет уникальные характеристики, которые существенно влияют на процесс сварки.

Например, сталь является одним из наиболее распространенных материалов, используемых в автоматической сварке. Ее основными свойствами являются прочность, термическая и химическая стойкость. Толщина стали влияет на ее устойчивость к деформации в процессе сварки и конечную прочность сварного соединения.

Алюминий, в свою очередь, отличается низкой плотностью и хорошей проводимостью тепла и электричества. При выборе толщины алюминия для автоматической сварки под флюсом необходимо учитывать его склонность к деформации и способность газового флюса проникать в материал.

Другие материалы, такие как нержавеющая сталь или медь, имеют свои собственные уникальные свойства, которые нужно учитывать при выборе толщины для автоматической сварки под флюсом. Например, нержавеющая сталь более коррозионно-стойкая, а медь имеет высокую электропроводность.

Итак, при выборе правильной толщины металла для автоматической сварки под флюсом необходимо учитывать характеристики конкретного материала, такие как прочность, проводимость тепла и электричества, а также склонность к деформации и коррозии. Только тщательное исследование этих свойств позволит определить оптимальную толщину металла для достижения качественного сварного соединения.

Технические требования и условия эксплуатации

Для успешной автоматической сварки под флюсом необходимо соблюдать определенные технические требования и условия эксплуатации. Во-первых, необходимо правильно выбрать толщину металла, чтобы получить качественное и прочное соединение.

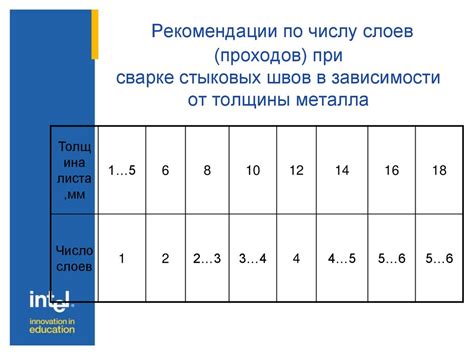

При выборе толщины металла необходимо учитывать его вид, сварочные параметры и требования к качеству сварного соединения. Для этого рекомендуется обратиться к таблицам, в которых указаны рекомендации по выбору толщины металла для различных типов сварки.

Технические требования:

- Толщина металла должна быть достаточной для обеспечения прочности сварного соединения и предотвращения возможных деформаций.

- Необходимо учитывать тип материала, его сварочную сплавляемость и температурные условия эксплуатации конструкции.

- При сварке тонкостенных конструкций необходимо более тщательно контролировать процесс сварки, чтобы избежать проблем с деформациями и утечками.

Условия эксплуатации:

- Рекомендуется проводить сварку в специально оборудованных помещениях с установленным системами вентиляции и удаления отработанных газов.

- Необходимо использовать специальное сварочное оборудование, обеспечивающее точность и стабильность сварочных параметров.

- Перед началом работы следует провести осмотр и проверку оборудования на работоспособность и соответствие техническим требованиям.

Соблюдение указанных технических требований и условий эксплуатации является основной гарантией получения качественного и надежного сварного соединения при автоматической сварке под флюсом.

Инструменты для измерения толщины металла

Измерение толщины металла является важным этапом при выборе правильной толщины для автоматической сварки под флюсом. Для этой цели существует несколько специальных инструментов.

Микрометр - один из наиболее точных инструментов для измерения толщины металла. Он позволяет измерить толщину точно до сотых или даже тысячных долей миллиметра. Микрометр имеет две части: стационарную и подвижную. Путем сравнения измерений этих частей можно определить толщину металла.

Калибр - это инструмент, позволяющий измерить толщину металла путем сравнения с известными измерениями. Он может быть пластиковым или металлическим. Для измерения толщины металла необходимо использовать соответствующий калибр.

Линейка - простой и доступный инструмент для измерения толщины металла. Линейки могут быть разного размера и изготавливаться из различных материалов. При измерении толщины металла необходимо учитывать масштаб линейки и точность ее делений.

Ультразвуковой толщиномер - это инструмент, использующий ультразвуковые волны для определения толщины металла. Он позволяет измерять толщину металла на больших расстояниях и проводить измерения на неровных поверхностях. Ультразвуковой толщиномер обычно имеет дисплей для отображения полученных данных.

Использование правильных инструментов для измерения толщины металла является важным шагом при выборе оптимальной толщины для автоматической сварки под флюсом. Каждый из перечисленных инструментов имеет свои преимущества и ограничения, поэтому необходимо выбирать тот, который наиболее подходит для конкретной ситуации.

Обзор доступных инструментов

Для правильной выборки толщины металла для автоматической сварки под флюсом необходимо использовать соответствующие инструменты. В данном обзоре представлены основные инструменты, которые могут помочь вам в этом процессе.

Толщиномер: один из самых важных инструментов для определения толщины металла. С его помощью можно точно измерить толщину металла и выбрать подходящий сварщику параметры сварки.

Микроскоп: позволяет более детально рассмотреть структуру металла и определить его истинную толщину. Также с помощью микроскопа можно проверить качество сварных соединений после сварки.

Калиброванные образцы: представляют собой специальные металлические пластины известной толщины. Используя эти образцы, можно сравнить толщину сваряемого металла с известными значениями и выбрать оптимальные параметры сварки.

Таблицы и справочники: существуют различные таблицы и справочники, в которых указаны рекомендуемые параметры сварки для разных толщин металла. Используя эти ресурсы, вы сможете определить оптимальные параметры сварки в зависимости от толщины металла.

Сварочные технологии: различные сварочные технологии предлагают разные подходы к выбору толщины металла для автоматической сварки под флюсом. Например, при использовании метода MIG-MAG, рекомендуется применять режимы сварки в зависимости от толщины металла.

Важно помнить, что выбор толщины металла для автоматической сварки под флюсом также зависит от других факторов, таких как тип металла, требования к прочности сварного соединения и условия эксплуатации конструкции. Поэтому рекомендуется обратиться к опытным специалистам и проконсультироваться с ними перед началом сварочных работ.

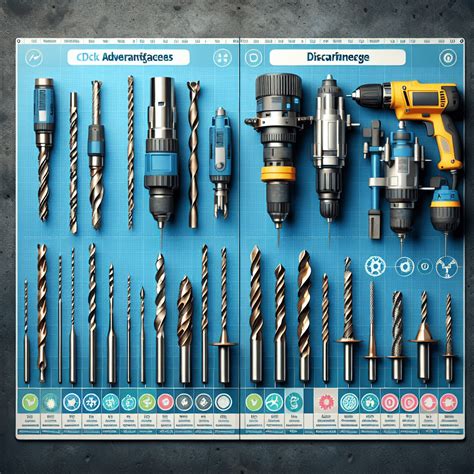

Преимущества и недостатки различных типов инструментов

Выбор правильного инструмента является важным шагом при проведении автоматической сварки под флюсом. Каждый тип инструмента имеет свои преимущества и недостатки, которые стоит учитывать при выборе.

1. Сварочный горелка: Данный инструмент позволяет осуществлять точный контроль над процессом сварки. Он обеспечивает высокую маневренность и удобство использования, что делает его популярным среди сварщиков. Однако, его использование требует определенных навыков и может быть более сложным для новичков.

2. Сварочный аппарат: Этот инструмент представляет собой комплексную систему, объединяющую различные компоненты, такие как источник питания, трансформатор и система управления. Он позволяет сварщикам работать с большими объемами сварочных работ и обеспечивает высокое качество сварки. Однако, его использование может быть более сложным и требовать наличия специальных навыков.

3. Электроды и проволока: На выбор правильной электродной палки или проволоки влияют различные факторы, включая тип металла, толщину и требования к прочности сварного соединения. Использование электродов и проволок позволяет сварщикам проводить сварку с высокой скоростью и достигать стабильного качества сварных соединений. Однако, выбор правильного материала может быть сложным, а некачественные электроды и проволока могут привести к неправильной сварке и поломке сварного соединения.

В итоге, выбор правильного инструмента зависит от ваших навыков, требований к сварке и характеристик материала. Нужно учитывать преимущества и недостатки различных типов инструментов, чтобы выбрать оптимальное решение для конкретной задачи.

Методы определения толщины металла

Определение толщины металла является важным этапом при выборе правильной толщины для автоматической сварки под флюсом. Существует несколько методов, которые позволяют достоверно определить толщину металла.

Один из методов - измерение толщины с помощью специального прибора, называемого микрометром. Микрометр позволяет измерить толщину металла с высокой точностью. Для этого необходимо приложить микрометр к поверхности металла и осторожно замерить расстояние между его плоскими поверхностями.

Еще один метод - измерение толщины с помощью ультразвукового дефектоскопа. Ультразвуковой дефектоскоп работает на основе принципа отражения звуковых волн от границ раздела различных материалов. Дефектоскоп воздействует на поверхность металла ультразвуковыми волнами, затем принимает отраженные сигналы и анализирует их для определения толщины металла.

Также для определения толщины металла можно использовать микроскопические методы. Один из таких методов - измерение микротвердости. Микротвердость - это сопротивление материала внедрению твердого индентора. После проведения нанесения индентора на поверхность металла и измерения размеров его отпечатка, можно определить толщину металла.

Таким образом, для определения толщины металла существует несколько надежных методов, включающих использование микрометра, ультразвукового дефектоскопа и измерение микротвердости. Выбор метода зависит от специфики задачи и доступности необходимых инструментов.

Неразрушающие методы измерения

В процессе проектирования и изготовления металлических конструкций важно учитывать и контролировать их качество. Особое внимание уделяется толщине металла, так как от нее зависит прочность и долговечность изделия. Для определения толщины металла существуют различные неразрушающие методы измерения.

1. Ультразвуковой метод

Один из наиболее распространенных методов неразрушающего контроля толщины металла - это ультразвуковой метод. Он основан на отправлении ультразвуковых импульсов в материал и измерении времени, за которое они отражаются от его задней поверхности. По этим данным можно определить толщину металла с высокой точностью.

2. Магнитный метод

Магнитный метод измерения толщины металла основан на использовании магнитного поля. С помощью специальных индукционных приборов определяется величина магнитного поля и изменение его параметров при прохождении через металл. По этим данным можно определить толщину металла в различных точках изделия.

3. Вихретоковый метод

Вихретоковый метод используется для измерения толщины металла, особенно для материалов с высокой электропроводностью, таких как алюминий и медь. Он основан на создании вихревых токов в металле с помощью переменного магнитного поля. По величине и фазовому сдвигу этих токов можно определить толщину металла.

Таким образом, неразрушающие методы измерения толщины металла предоставляют возможность получить объективную информацию о его качестве без повреждения изделия. Это позволяет контролировать процесс производства и гарантировать высокое качество конечного продукта.

Вопрос-ответ

Какая толщина металла наиболее подходит для автоматической сварки под флюсом?

Выбор правильной толщины металла для автоматической сварки под флюсом зависит от нескольких факторов. Во-первых, это тип оборудования и сварочных параметров, которые вы планируете использовать. Во-вторых, это требования к прочности и качеству сварного шва. В целом, автоматическая сварка под флюсом может быть применена для сварки металлов толщиной от 1 до 50 мм. Однако для каждой конкретной задачи необходимо провести индивидуальное исследование и тестирование, чтобы определить оптимальную толщину металла.

Какие основные преимущества автоматической сварки под флюсом?

Автоматическая сварка под флюсом имеет несколько преимуществ. Во-первых, она позволяет сварщику экономить время, поскольку процесс сварки осуществляется автоматически и его не требуется постоянно контролировать. Во-вторых, сварка под флюсом позволяет достичь высокого качества сварного шва и хорошей прочности соединения. Кроме того, автоматическая сварка под флюсом может быть применена для сварки металлов разных толщин, что делает ее универсальным методом.

Какие факторы нужно учитывать при выборе оборудования для автоматической сварки под флюсом?

При выборе оборудования для автоматической сварки под флюсом следует учитывать несколько факторов. Во-первых, это требования к производительности сварочного процесса, которые зависят от объема работ и времени, затрачиваемого на сварку. Во-вторых, необходимо учитывать тип металла, толщину и размеры свариваемых деталей. Также важно обратить внимание на предпочтения и опыт сварщиков, поскольку разные оборудования могут иметь разные настройки и особенности работы.