Лазерная резка металла стала неотъемлемой частью современной промышленности. Этот метод обладает рядом преимуществ, включая высокую точность, минимальные потери материала и возможность обработки сложных форм. Однако, для достижения оптимальных результатов необходимо правильно выбирать параметры лазерного луча, включая его толщину.

Толщина лазерного луча при резке металла является важным параметром, который влияет на качество резки и скорость процесса. Более тонкий луч позволяет достичь более высокой точности и узких радиусов изгиба, однако это может занять дополнительное время. Более толстый луч, с другой стороны, позволяет увеличить скорость резки, но может привести к большей ширине реза и потере деталей.

Важно отметить, что оптимальная толщина лазерного луча при резке металла зависит от нескольких факторов, включая толщину и тип металла, требуемое качество резки, скорость процесса и бюджет. Поэтому, при выборе толщины лазерного луча необходимо учитывать эти факторы и обеспечивать баланс между точностью и скоростью работы.

В конечном итоге, оптимальная толщина лазерного луча при резке металла является компромиссом между высокой точностью и быстрой скоростью работы. Хорошо подобранный параметр может значительно повысить эффективность процесса и качество резки, обеспечивая максимальную пользу для промышленных предприятий.

Толщина лазерного луча при резке металла: как выбрать правильное значение

Толщина лазерного луча играет важную роль при резке металла. Она определяет точность и качество резки, а также влияет на скорость процесса и потребление энергии. Выбор правильного значения толщины лазерного луча является ключевым фактором для достижения желаемых результатов.

При выборе толщины лазерного луча необходимо учитывать несколько факторов. Во-первых, нужно учитывать толщину металла, который будет резаться. Толщина лазерного луча должна быть подобрана таким образом, чтобы обеспечить максимальную точность резки и минимальное повреждение материала.

Вторым фактором, который следует учесть, является требуемая скорость резки. Чем толще лазерный луч, тем больше энергии потребуется для его создания. Выбор более тонкого луча позволяет увеличить скорость резки и снизить потребление энергии.

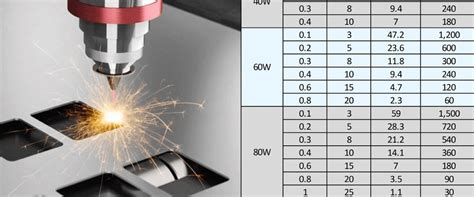

Кроме того, при выборе толщины лазерного луча необходимо учесть тип используемого лазера и его мощность. Различные типы лазеров имеют разные характеристики луча и требуют разных значений толщины для достижения оптимальной резки металла.

В целом, выбор правильного значения толщины лазерного луча при резке металла зависит от множества факторов, включая толщину металла, требуемую скорость резки, тип используемого лазера и его мощность. Чтобы достичь наилучших результатов, рекомендуется провести тестирование с разными значениями толщины луча и выбрать оптимальное значение для конкретной задачи.

Влияние толщины луча на качество резки

Толщина лазерного луча влияет на качество резки металла и определяет ее точность и эффективность.

Более тонкий луч позволяет осуществить более точную резку, что особенно важно при работе с мелкими деталями или при высокоточных работах. Тонкий луч обеспечивает более узкий канал для проникновения энергии лазера, что позволяет более точно управлять потоком и контролировать расположение и форму резки.

Однако, некоторые материалы, особенно металлы, могут требовать более широкого луча для достижения определенного качества резки. Это связано с тем, что металлы имеют свойство глубокого проникновения лазерного излучения. Широкий луч позволяет более эффективно распределить энергию по глубине материала, что помогает достичь более качественной резки.

Поэтому при выборе толщины луча для резки металла необходимо учитывать требуемое качество резки, особенности материала и конкретные условия процесса. Чаще всего применяются средние значения толщины, которые позволяют достичь оптимального сочетания точности, скорости и качества резки.

Оптимальная толщина лазерного луча для металлических материалов

Оптимальная толщина лазерного луча играет ключевую роль при резке металлических материалов. Это параметр, от которого зависит качество и точность резки, скорость работы и экономичность процесса. Правильный выбор толщины лазерного луча позволяет достичь оптимальных результатов и минимизировать потери материала.

В целях оптимизации процесса резки металла, следует учитывать несколько факторов при выборе толщины лазерного луча. Прежде всего, необходимо учесть толщину самого материала. Также важно учитывать требования к качеству резки, такие как точность, гладкость края и отсутствие деформаций. Необходимо также учитывать требуемую скорость работы кромки, а также экономические факторы, связанные с расходом энергии и износом оборудования.

Для тонких металлических листов рекомендуется использовать лазерный луч с малой толщиной, так как это позволит достичь более высокой точности и гладкости резки. Однако для более толстых материалов может потребоваться более толстый лазерный луч, чтобы обеспечить достаточную мощность и скорость резки.

Таким образом, оптимальная толщина лазерного луча для резки металлических материалов зависит от ряда факторов и требует индивидуального подхода. Важно учитывать технические характеристики материала, требования к качеству и скорости резки, а также экономические факторы, чтобы выбрать наиболее эффективную толщину лазерного луча для конкретной задачи.

Как выбрать толщину лазерного луча

При резке металла лазерным лучом очень важно выбрать правильную толщину луча, так как от этого зависит качество и точность резки. Толщина луча должна быть оптимальной для конкретного материала и задачи.

Во-первых, необходимо учесть толщину и тип металла, который требуется резать. Некоторые металлы, такие как алюминий, медь или латунь, требуют тонкий и более фокусированный лазерный луч, чтобы достичь высокой точности и избежать повреждения материала. В то же время, для толстых металлических пластин может потребоваться более широкий луч, чтобы обеспечить быструю и эффективную резку.

Другой важный фактор при выборе толщины лазерного луча - требуемая скорость резки. Чем тоньше луч, тем меньше материала будет удалено за один проход лазера. Это может быть полезно, если требуется высокая точность, но может замедлить процесс резки при работе с толстыми пластинами. В таких случаях более широкий луч может обеспечить более быструю резку.

Важно также учитывать потребление энергии и стоимость эксплуатации. Более широкий луч может требовать больше энергии для создания и поддержания, чем тонкий луч. Поэтому, при выборе толщины лазерного луча необходимо сбалансировать требования по точности, скорости резки и затратам на энергию.

Наконец, при выборе толщины лазерного луча, стоит обратить внимание на параметры самого лазерного оборудования. Некоторые лазерные резаки имеют возможность регулировать толщину луча, а другие предоставляют только ограниченные варианты. Поэтому, при выборе оборудования необходимо учитывать требования вашей продукции и возможности конкретной модели лазерного резака.

Итак, выбор толщины лазерного луча для резки металла зависит от нескольких факторов, включая тип и толщину материала, требуемую точность, скорость резки и возможности лазерного оборудования. Баланс между этими факторами поможет обеспечить оптимальный результат и эффективность процесса резки металла.

Преимущества использования оптимальной толщины лазерного луча

Оптимальная толщина лазерного луча при резке металла имеет несколько важных преимуществ, которые делают этот метод более эффективным и производительным.

1. Более точная и чистая резка

Использование оптимальной толщины лазерного луча позволяет достичь более точной и чистой резки металла. Благодаря точным параметрам лазерного луча, резка выполняется с высокой степенью максимальной точности. Это особенно важно при работе с металлами, где даже небольшие ошибки могут привести к несоответствиям и повреждениям деталей.

2. Увеличение производительности

Оптимальная толщина лазерного луча также позволяет увеличить производительность резки металла. Большая мощность и оптимизированная толщина лазерного луча позволяют сократить время на резку и повысить скорость обработки. Это особенно важно в современном промышленном производстве, где эффективность и скорость работы являются ключевыми факторами успеха.

3. Минимальные деформации и отходы

Еще одним преимуществом оптимальной толщины лазерного луча является минимальное количество деформаций и отходов. Благодаря точным параметрам лазерного луча, возникает меньше искривлений и деформаций на результирующей детали. Это позволяет снизить количество следующих операций по обработке, а также сократить расходы на материалы.

Целесообразность выбора оптимальной толщины лазерного луча при резке металла обусловлена значительными плюсами, которые включают более точную и чистую резку, увеличение производительности и снижение деформации и отходов. При использовании этого метода детали могут быть произведены с высокой степенью качества и максимальной эффективностью.

Вопрос-ответ

Какая должна быть толщина лазерного луча при резке металла?

Толщина лазерного луча при резке металла может варьироваться в зависимости от различных факторов. Она определяется потребностями и требованиями процесса резки. В общем случае, толщина лазерного луча обычно составляет от нескольких микрометров до нескольких миллиметров. Однако, для более точной резки металла может потребоваться использование лазерного луча с еще более малой толщиной, такой как несколько долей микрометра. Конечный размер лазерного луча зависит от мощности лазера и системы фокусировки, используемых в процессе резки.

Как определить оптимальную толщину лазерного луча при резке металла?

Определение оптимальной толщины лазерного луча при резке металла зависит от нескольких факторов. Во-первых, необходимо учесть материал, который требуется резать. Разные металлы могут требовать различную толщину лазерного луча для достижения оптимальных результатов резки. Во-вторых, необходимо учесть требования к качеству резки. Некоторые процессы требуют более точной резки, тогда как в других случаях можно использовать лазерный луч с более большой толщиной. Наконец, следует учесть и мощность самого лазера. Ваш поставщик оборудования или специалист по лазерной резке сможет помочь определить оптимальную толщину лазерного луча для ваших конкретных потребностей.