Токарный станок по металлу является одним из важных инструментов в металлообработке. Он предназначен для обработки деталей, которые имеют сложную форму или требуют высокой точности. Такой станок может выполнять различные операции, такие как нарезка резьбы, сверление отверстий разных диаметров, точение деталей и многое другое.

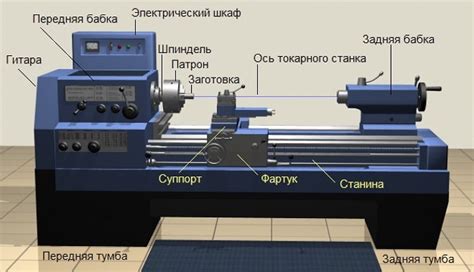

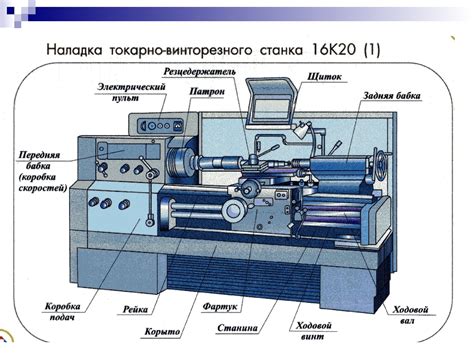

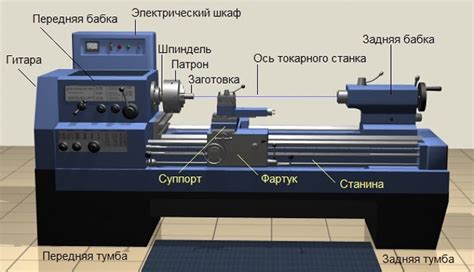

Основная схема токарного станка по металлу включает в себя несколько основных узлов, каждый из которых выполняет свою функцию. Основная часть станка – это рабочая подставка, которая крепится к верхней плите стола и служит опорой для детали. На рабочей подставке установлен главный вал, который вращается и приводит в движение посадочные места для инструментов.

Другим важным узлом токарного станка является задняя бабка. Ее главная функция - это обеспечение определенного передаточного отношения, которое необходимо для нарезки резьбы на детали. Задняя бабка вращается и перемещается вдоль оси, что позволяет нарезать винтовую резьбу разного шага.

Инструментальный стенд - важный элемент токарного станка, на котором устанавливаются инструменты и осуществляются различные операции. В зависимости от выполняемой операции выбираются разные инструменты, которые могут быть разных форм и размеров.

Также у токарного станка по металлу есть специальный привод, который отвечает за движение рабочего стола и его подачу при обработке деталей. Привод может быть ручной или автоматический, в зависимости от типа станка. Кроме того, станок может быть оснащен системой автоматического контроля движения инструмента и детали для получения более точной обработки.

Токарный станок по металлу является универсальным инструментом, который используется во многих отраслях промышленности. Знание основной схемы станка и названия его узлов помогает понять принцип его работы и осуществлять качественную обработку деталей.

Основная схема токарного станка по металлу

Токарный станок по металлу - это машина, предназначенная для обработки различных металлических деталей. Основная схема такого станка включает несколько узлов.

Первым и главным элементом токарного станка является основание. Оно служит для установки всех остальных узлов и обеспечивает жесткость всей конструкции.

На основании располагается главная деталь - головка станка. Она предназначена для крепления инструментов и приводится в движение с помощью главного привода.

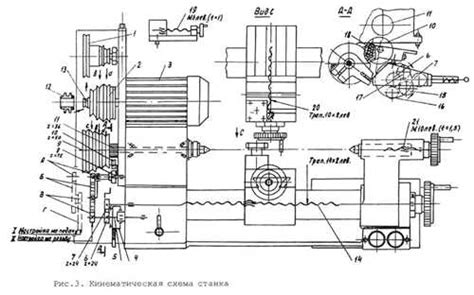

Привод осуществляется электродвигателем, расположенным на верхней части станка. Он передает вращение через ремень или шестереночный механизм на главный вал и дальше на головку станка.

Инструменты для обработки деталей устанавливаются в головке станка. В зависимости от задачи, инструменты могут быть различного типа - резцы, сверла, снаряды и другие.

Передача продольного подачи осуществляется через подачной механизм, управляемый специальным рычагом. С его помощью можно контролировать скорость и глубину обработки детали.

Контрольные приборы, такие как линейные счетчики, установлены на токарном станке для обеспечения точности работы и контроля размеров обрабатываемой детали.

Таким образом, основная схема токарного станка по металлу включает в себя основание, головку станка, привод, инструменты, подачной механизм и контрольные приборы.

Общая информация о станке

Токарный станок по металлу представляет собой специализированное оборудование, предназначенное для обработки деталей и заготовок из металла. Он используется в металлообрабатывающих производствах, мастерских и сервисных центрах.

Токарный станок оснащен различными узлами и инструментами, позволяющими выполнять различные операции обработки, такие как нарезание резьбы, проточка отверстий, точение внешних и внутренних поверхностей и другие. Он имеет двигатель, приводящий в движение главный шпиндель, который осуществляет вращение детали или заготовки.

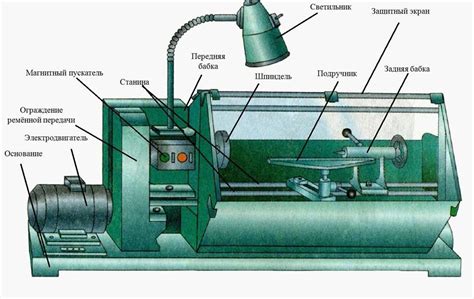

Основная схема токарного станка включает в себя следующие узлы: станина, главный шпиндель, подачу, коньковое устройство, резцедержатель, передаточные механизмы, систему автоматической подачи, электрооборудование и систему управления. Каждый из этих узлов выполняет свою функцию в процессе обработки деталей.

Различные модификации токарных станков позволяют выполнять разнообразные операции и обрабатывать различные типы материалов. Некоторые станки имеют возможность выполнять автоматизированные операции, что повышает производительность и точность обработки.

Названия узлов токарного станка

Токарный станок по металлу состоит из нескольких основных узлов, каждый из которых выполняет определенные функции. Рассмотрим некоторые из них:

- Станина - основная часть токарного станка, представляет собой прочную металлическую конструкцию, которая служит опорой для всех остальных узлов.

- Головка шпинделя - самый важный узел станка, отвечает за основное движение заготовки. Здесь располагается шпиндель, который приводит вращение заготовки.

- Силовой электродвигатель - отвечает за привод шпинделя и обеспечивает его вращение с необходимой скоростью и моментом.

- Суппорт - узел, который поддерживает инструмент и обеспечивает его движение по радиусу заготовки.

- Хвостовик - элемент, который принимает усилия резания и передает их на основную станину станка.

Кроме этих узлов, токарный станок также может иметь дополнительные узлы, такие как система автоматической подачи, система охлаждения и смазки, система управления и прочие.

| Узел | Описание |

|---|---|

| Станина | Основная часть станка, представляет собой прочную металлическую конструкцию |

| Головка шпинделя | Самый важный узел станка, отвечает за основное движение заготовки |

| Силовой электродвигатель | Отвечает за привод шпинделя и обеспечивает его вращение с необходимой скоростью и моментом |

| Суппорт | Узел, который поддерживает инструмент и обеспечивает его движение по радиусу заготовки |

| Хвостовик | Элемент, который принимает усилия резания и передает их на основную станину станка |

Названия узлов токарного станка важно знать, чтобы правильно понимать принцип работы и функции каждого из них. Это позволяет оператору станка осуществлять контроль над процессом обработки и эффективно использовать его возможности для получения требуемых результатов.

Основные части станка

Токарный станок по металлу состоит из нескольких основных частей, каждая из которых выполняет свою функцию и необходима для правильной работы станка.

1. Рабочий стол: это главная плоская поверхность, на которой крепятся заготовки для обработки. Рабочий стол может быть съемным или неподвижным, в зависимости от модели станка.

2. Головка станка: головка станка является неподвижной частью и содержит различные узлы и механизмы для передачи вращательного движения. Головка обычно содержит основной цилиндр, шпиндель и ряд других элементов.

3. Шпиндель: это вращающийся элемент станка, который приводит в движение режущий инструмент. Шпиндель может иметь различные регулировки для оптимальной обработки разных типов материалов.

4. Станина: станина – это основная железобетонная конструкция, на которой установлены все остальные узлы станка. Станина обеспечивает стабильность и жесткость всей системы.

5. Электродвигатель: это устройство, которое обеспечивает энергию для работы станка. Электродвигатель может быть различной мощности, в зависимости от требуемых параметров обработки.

6. Каретка и суппорт: каретка – это подвижная платформа, на которой установлены инструменты для обработки деталей. Суппорт – это узел, который позволяет перемещать инструменты вдоль осей станка.

7. Бабкуголовка: это устройство, которое позволяет повернуть заготовку, чтобы выполнить обработку с другого угла. Бабкуголовка может иметь различные настройки и углы поворота.

8. Контрольно-измерительные приборы: на станке устанавливаются специальные приборы для контроля размеров и качества обработки детали. Эти приборы могут включать в себя линейные перемещения, датчики и прочие средства измерений.

Принцип работы токарного станка

Токарный станок по металлу - это мощная и точная машина, предназначенная для обработки деталей из металла с использованием специального инструмента. Основной принцип работы токарного станка заключается во вращении заготовки и одновременном перемещении режущего инструмента вдоль ее оси.

Когда заготовка установлена на станине, станок активируется и начинает вращаться. Режущий инструмент, который закреплен на специальной бабке или поперечном сэнде, выдвигается к поверхности заготовки и начинает ее обработку. Происходит отсечение слоя металла, при этом формируется нужная форма, размеры и поверхность детали.

Процесс токарной обработки может быть выполнен различными операциями, такими как продольная подача, поперечная подача, канавкообразование, нарезание резьбы и другие. Для реализации этих операций токарные станки оснащены соответствующими узлами и инструментами.

Основу токарного станка составляет важный узел - главный шпиндель. Он отвечает за вращение заготовки и передает силу на режущий инструмент. Главный шпиндель может иметь различные настройки скорости и направления вращения, что позволяет регулировать процесс обработки детали.

Применение токарных станков

1. Изготовление деталей: Токарные станки широко применяются в промышленности для изготовления различных металлических деталей. Они позволяют обрабатывать заготовки разной формы и размера, выполнять точное копирование и формирование различных поверхностей. Токарные станки используются для изготовления деталей для машин, автомобилей, судов, самолетов и других технических устройств.

2. Ремонт и восстановление деталей: Токарные станки также применяются для ремонта и восстановления изношенных и поврежденных деталей. С их помощью можно удалить поврежденные участки, создать новые поверхности, выполнить точную обработку и сборку деталей. Токарные станки позволяют восстановить функциональность детали и продлить ее срок службы.

3. Изготовление прототипов: В процессе разработки новых изделий необходимо изготавливать прототипы для их тестирования и оценки. Токарные станки позволяют быстро и эффективно изготовить прототипы деталей и узлов, что помогает сократить время разработки и снизить затраты на производство.

4. Мелкосерийное производство: Токарные станки могут использоваться для мелкосерийного производства деталей и изделий. Они позволяют обрабатывать металлические заготовки быстро и точно, что обеспечивает высокую производительность и качество готовой продукции. Такой подход особенно эффективен при изготовлении деталей с узкими требованиями к точности и качеству.

5. Обучение и тренировка: Токарные станки широко применяются в учебных заведениях и технических центрах для обучения и тренировки студентов и специалистов. Они позволяют освоить основные принципы работы с токарными станками, изучить особенности обработки различных материалов и формирования различных деталей. Такой опыт и практические навыки являются важной частью профессиональной подготовки в области металлообработки.

Вопрос-ответ

Зачем нужен токарный станок по металлу?

Токарный станок по металлу используется для обработки деталей из металла, в том числе для создания различных изделий, например, воздушных винтов, втулок и других металлических деталей. С его помощью можно создать точные детали с заданными размерами и формой.

Какой принцип работы у токарного станка по металлу?

Токарный станок по металлу работает на принципе резания. Деталь закрепляется на станине, а затем приводится во вращение. Основной режущий инструмент, называемый ножом, прижимается к детали и совершает резание, удаляя слой металла. Для получения нужной формы и размеров детали, инструмент перемещается по оси станка и по радиусу.

Какие основные узлы присутствуют на токарном станке по металлу?

На токарном станке по металлу присутствуют следующие узлы: станина, главный шпиндель, передаточный механизм, резцедержатель, продольный и поперечный подачи, система автоматического подачи, ножевой шпиндель, задний насадной патрон, передневерстное устройство и револьверная головка.

Как работает система автоматического подачи на токарном станке по металлу?

Система автоматического подачи на токарном станке по металлу позволяет регулировать скорость подачи инструмента во время обработки детали. Она состоит из переднего автоматического податчика и заднего автоматического податчика. Передний автоматический податчик используется для перемещения инструмента в продольном направлении, а задний автоматический податчик - для поперечного перемещения инструмента.