Токарный станок является одним из наиболее распространенных и неотъемлемых инструментов в металлообработке. Он используется для обработки различных металлических изделий и деталей, включая те, которые имеют большие диаметры. Такие станки оснащены специальными приспособлениями, позволяющими работать с крупными предметами и обрабатывать их с высокой точностью и эффективностью.

Одной из основных особенностей токарных станков для обработки металла больших диаметров является их способность работать с различными видами материалов. Благодаря этому они могут обрабатывать сталь, чугун, алюминий, нержавеющую сталь и другие материалы. Большой диаметр обрабатываемого предмета позволяет производить детали для таких отраслей, как автомобильная и авиационная промышленность, машиностроение и другие.

Важной частью таких станков являются приспособления для крепления деталей и инструментов. Они позволяют надежно закрепить предметы большого диаметра и обеспечить высокую точность обработки. Кроме того, токарные станки обладают различными функциями, такими как измерение и контроль размеров изделий, настройка скорости и подачи резания, что позволяет достичь высокой производительности и качества обработки.

Использование токарного станка для обработки металла больших диаметров является важным шагом в процессе производства и позволяет создавать сложные и точные детали. Данный инструмент пользуется популярностью в различных отраслях промышленности благодаря своей эффективности и возможности работать с разнообразными материалами. Таким образом, токарные станки для обработки металла больших диаметров играют важную роль в современной промышленности и способствуют развитию отрасли.

Производительность токарного станка

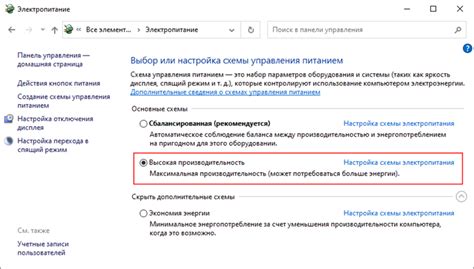

Производительность токарного станка – важный фактор, который определяет эффективность работы и возможность обработки металла больших диаметров. Она зависит от нескольких факторов, включая скорость вращения шпинделя, подачу инструмента и технические характеристики станка.

Высокая производительность токарного станка позволяет сократить время обработки деталей и повысить общую эффективность производства. Для достижения оптимальной производительности необходимо правильно подобрать режимы обработки, включая оптимальное сочетание скорости вращения шпинделя и подачи инструмента.

Основной фактор, влияющий на производительность, – это скорость вращения шпинделя. Увеличение скорости вращения позволяет ускорить процесс обработки, однако следует учитывать, что слишком высокая скорость может привести к перегреву материала и скорому износу инструмента.

Качество и производительность токарного станка также зависят от подачи инструмента. Подача – это скорость перемещения инструмента относительно обрабатываемого детали. Оптимальная подача должна быть выбрана с учетом требуемой точности обработки и вида материала.

Для повышения производительности токарных станков часто применяются автоматические системы управления, которые позволяют настроить оптимальные параметры обработки и повысить точность выполнения рабочих операций. Такие системы также позволяют снизить риск ошибок оператора и повысить общую безопасность работ.

Увеличение производительности

Один из ключевых факторов, влияющих на производительность токарного станка для обработки металла больших диаметров, - это его скорость. Чем выше скорость станка, тем быстрее и эффективнее может быть обработка деталей. Новейшие модели станков обладают высокими скоростными характеристиками, что позволяет существенно ускорить процесс обработки и увеличить производительность.

Другой фактор, влияющий на производительность, - это точность работы станка. Чем точнее и стабильнее может станок выполнять операции, тем меньше времени и ресурсов требуется на коррекцию и повторную обработку деталей. Современные токарные станки обладают высокой точностью обработки благодаря использованию передовых технологий и высококачественных материалов.

Еще одним аспектом, способствующим увеличению производительности токарного станка, является его автоматизация. Автоматические и полуавтоматические функции позволяют сократить время на подготовку и наладку процесса обработки, а также повышают точность и надежность выполнения операций. Некоторые станки оборудованы системами ЧПУ, что позволяет контролировать и программировать операции с высокой степенью гибкости и точности.

Для увеличения производительности токарных станков для обработки металла больших диаметров также важно обеспечить эффективную систему охлаждения и смазки. Правильное охлаждение и смазка позволяют снизить трение и износ, улучшают качество обработки и увеличивают срок службы инструмента. Помимо этого, существуют технологии, позволяющие осуществлять охлаждение и смазку в процессе обработки, что позволяет сократить время на промежуточные операции.

Достоинства токарных станков

Токарные станки являются одним из ключевых инструментов в металлообработке больших диаметров. Они обладают рядом превосходств, которые делают их незаменимыми для множества задач.

Первое и, пожалуй, наиболее важное преимущество токарных станков - их высокая точность обработки. Благодаря особым конструкциям и передовым технологиям, эти станки способны обрабатывать металлические детали с точностью до сотых долей миллиметра. Точность обработки не только обеспечивает качество конечного изделия, но и гарантирует его надежность и долговечность.

Второе преимущество токарных станков - их универсальность. Они могут быть использованы для обработки различных материалов, таких как сталь, чугун, алюминий и т.д. Более того, они способны обрабатывать детали различных размеров и форм, что делает их идеальным решением для множества производственных задач.

Еще одно достоинство токарных станков - их эффективность. Они позволяют проводить обработку металла с высокой скоростью и точностью, что существенно сокращает время производства. Благодаря этому, компании могут увеличить объемы производства и улучшить свою конкурентоспособность на рынке.

Кроме того, токарные станки отличаются высокой надежностью и долговечностью. Они производятся из качественных материалов и имеют прочные конструкции, что позволяет им работать без сбоев и поломок на протяжении длительного времени. Это позволяет компаниям сэкономить на замене и ремонте оборудования и создать устойчивый производственный процесс.

Модернизация токарного станка

Модернизация токарного станка — это процесс улучшения работы и возможностей станка путем внедрения новых технологий и разработок. Такая модернизация позволяет значительно повысить эффективность и точность обработки металла, особенно при работе с деталями больших диаметров.

Одним из самых важных аспектов модернизации является замена устаревших частей и механизмов станка на более современные аналоги. Например, установка цифровых систем управления позволяет значительно улучшить точность и стабильность обработки, а также упрощает настройку и программирование станка.

Помимо замены и обновления отдельных компонентов, также проводятся работы по установке дополнительных модулей и приспособлений. Это может быть, например, установка системы автоматической подачи или приспособления для обработки сложных контуров деталей.

Еще одним важным направлением модернизации является внедрение различных датчиков и систем контроля. Они позволяют следить за работой станка в режиме реального времени, контролировать показатели точности и качества обработки, а также предупреждать о возможных поломках или неисправностях.

В результате модернизации токарного станка удалось значительно повысить его производительность и качество обработки деталей больших диаметров. Дополнительные функции и возможности сделали работу с таким станком более удобной и эффективной, что позволяет существенно сократить время и затраты на производство и в конечном итоге увеличить прибыль предприятия.

Обновление основных компонентов

В процессе использования токарного станка для обработки металла больших диаметров, необходимо периодически обновлять его основные компоненты. Это необходимо для сохранения его эффективности и качества обработки деталей.

Одним из ключевых компонентов, который следует обновлять, является ось станка. Она подвергается большому нагрузке и износу в процессе эксплуатации. При необходимости, ось станка должна быть заменена или отрегулирована, чтобы обеспечить точность и стабильность работы станка.

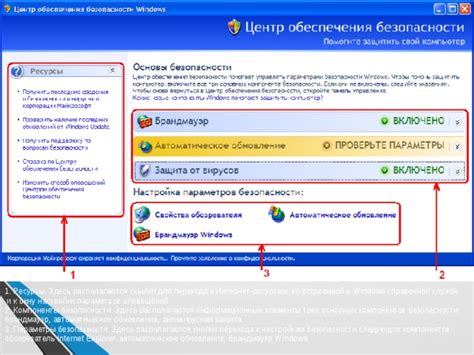

Также важным компонентом, требующим обновления, является система управления. Развитие технологий и появление новых возможностей в области управления станком позволяет значительно повысить его производительность. При обновлении системы управления, можно улучшить точность обработки, сократить время цикла и автоматизировать процесс работы станка.

Также не стоит забывать об обновлении основного инструмента - резцов. При работе станка для обработки металла, резцы постепенно теряют свою остроту и требуют замены. Обновление резцов позволяет обеспечить качественную обработку деталей и снизить вероятность повреждения обрабатываемой поверхности.

Важно отметить, что обновление основных компонентов токарного станка должно проводиться квалифицированными специалистами. Они смогут оценить состояние станка, подобрать и установить новые компоненты, а также выполнить необходимую настройку станка для оптимальной работы.

Модификация системы управления

Для обеспечения более эффективной работы токарного станка для обработки металла больших диаметров можно провести модификацию системы управления. Это позволит повысить точность и скорость обработки деталей, а также расширить возможности станка.

Одной из возможных модификаций является установка нового числового программного контроллера (ЧПУ). Новая система управления должна иметь большую производительность, высокую точность, а также поддерживать широкий набор функций, таких как автоматическая компенсация инструмента, синхронизация осей и программирование сложных траекторий.

Кроме того, стоит обратить внимание на возможность модификации системы смены инструмента. Для работы с металлом больших диаметров может быть полезно добавить автоматическую систему смены инструмента, которая позволит быстро и точно менять используемые режущие инструменты. Это существенно сократит время перенастройки станка и повысит производительность работы.

Также стоит уделить внимание модификации системы охлаждения. В случае обработки металла большого диаметра, требуется эффективное охлаждение режущего инструмента, чтобы избежать перегрева и повысить его срок службы. Модификация системы охлаждения может включать установку дополнительных охладительных элементов, повышение скорости подачи охлаждающей жидкости и оптимизацию распределения охлаждающего потока.

И, наконец, модификация системы смазки может принести значительные улучшения в работе токарного станка для обработки металла больших диаметров. Для обработки металла такого размера требуется использование достаточно сильной смазки, чтобы обеспечить гладкую работу и снизить износ инструмента. Модифицированная система смазки должна обеспечивать равномерное распределение смазочного материала и возможность регулировки его количества в зависимости от условий обработки.

Применение токарных станков

Токарные станки широко применяются в металлообрабатывающей промышленности для обработки металлических деталей больших диаметров.

Преимущества использования токарных станков:

- Точная и высококачественная обработка деталей. Токарные станки позволяют обрабатывать детали с высокой точностью и качеством, что важно, например, для изготовления металлических запчастей.

- Удобство и простота в использовании. Токарные станки обладают простым и понятным управлением, что позволяет операторам быстро освоить работу на них и эффективно выполнять задачи.

- Возможность обработки металлических деталей больших диаметров. Токарные станки обладают достаточной мощностью и прочностью, чтобы обрабатывать детали больших размеров, что часто требуется в промышленности.

Примеры применения токарных станков:

- Изготовление металлических втулок и валов. Токарные станки позволяют точно и качественно изготавливать втулки и валы различных размеров, которые широко используются в машиностроении и автомобильной промышленности.

- Обработка деталей для резьбы. Токарные станки позволяют обрабатывать детали для резьбы, создавая точные и качественные резьбовые соединения, к примеру, в соединительных элементах различных конструкций.

- Изготовление кольцевых деталей. Токарные станки эффективно применяются для изготовления кольцевых деталей, таких как подшипники, колеса и прочие компоненты, требующие точной и высококачественной обработки.

Вывод:

Токарные станки являются неотъемлемой частью производства металлических деталей больших диаметров. Благодаря своим преимуществам, они позволяют обрабатывать детали с высокой точностью и качеством, обеспечивая эффективную работу в различных отраслях промышленности.

Первоначальная обработка деталей

Перед тем, как перейти к токарной обработке металла больших диаметров, необходимо произвести первоначальную обработку деталей. Этот этап включает в себя несколько основных операций, которые придают деталям необходимую форму и пригодность для последующей токарной обработки.

Первым этапом первоначальной обработки является отрезка. Оно позволяет получить детали требуемой длины, а также удалить лишний материал. Отрезка может выполняться с помощью различных инструментов, например, пила или гильотина.

Далее следует фрезеровка или строгание. Эти операции выполняются для получения плоской поверхности на детали. Фрезеровка осуществляется с помощью фрезерного станка, а строгание - с помощью строгального станка.

После фрезеровки или строгания может потребоваться шлифовка. Она позволяет удалить оставшиеся неровности, придать деталям гладкую поверхность и обеспечить точность размеров. Шлифовка может выполняться с помощью ручных инструментов или специальных шлифовальных станков.

Также первоначальная обработка может включать в себя расточку или отверстия. Расточка выполняется для расширения имеющихся отверстий или создания новых отверстий нужного диаметра. Это может быть важным шагом перед токарной обработкой металла больших диаметров.

В процессе первоначальной обработки деталей необходимо учитывать требования качества и точности, а также особенности конкретных деталей. Правильное выполнение данного этапа обеспечит успешную последующую токарную обработку металла больших диаметров.

Вопрос-ответ

Какие материалы можно обрабатывать на токарном станке для обработки металла больших диаметров?

Токарный станок для обработки металла больших диаметров позволяет обрабатывать различные материалы, такие как сталь, нержавеющая сталь, алюминий, латунь и т.д. Это позволяет использовать станок для различных производственных задач.

Каковы основные характеристики токарного станка для обработки металла больших диаметров?

Основные характеристики токарного станка для обработки металла больших диаметров включают максимальный диаметр обработки, максимальную длину обработки, мощность двигателя, количество скоростей, наличие системы ЧПУ и т.д. Важно выбрать станок, который соответствует требованиям и задачам конкретного производства.

Каковы преимущества использования токарного станка для обработки металла больших диаметров?

Использование токарного станка для обработки металла больших диаметров имеет ряд преимуществ. Во-первых, он позволяет обрабатывать крупные детали с высокой точностью. Во-вторых, он значительно увеличивает производительность производства, так как позволяет выполнять операции обработки быстрее и эффективнее. Кроме того, такой станок имеет широкий функционал и может использоваться для различных задач.