Токарный станок – устройство, предназначенное для обработки металлических предметов. Он позволяет создавать различные детали с высокой точностью и качеством. Но что делать, если у вас нет возможности приобрести готовую машину? Как изготовить токарный станок своими руками?

Существует несколько способов создания токарного станка по металлу своими руками. Один из самых популярных вариантов – использование деталей от старых автомобилей. Вы можете разобрать двигатель или трансмиссию и использовать их составные части для создания своего собственного станка. Это позволит сэкономить значительные средства и получить идеально подходящие детали для машины.

Еще один способ – использование стандартных металлических труб и профилей. Их можно приобрести в специализированных магазинах или использовать имеющиеся материалы. Необходимо создать каркас, на который будет устанавливаться основное оборудование станка. Конструкция должна быть прочной и надежной, чтобы обеспечить устойчивую работу станка и предотвратить его вибрацию.

Однако перед тем, как приступать к созданию своего токарного станка по металлу, необходимо ознакомиться с инструкциями по безопасности. Токарная работа является довольно опасной и требует соблюдения особых правил и мер предосторожности. Знайте свои возможности и не принимайте излишних рисков. Не забывайте использовать защитное оборудование, такое как очки, перчатки и наушники, чтобы защитить себя от возможных травм и повреждений.

История токарных станков

История развития токарных станков насчитывает множество лет. Токарные станки были изобретены в Древнем Востоке и использовались для обработки дерева и камня. Они представляли собой простые приспособления, основанные на принципе вращения детали вокруг своей оси.

В период средневековья и раннего Нового времени токарные станки стали все более совершенными. Они были усовершенствованы благодаря внедрению новых механизмов и применению силы пара и водяной энергии. Это позволило значительно увеличить производительность и качество обработки деталей.

В XIX веке токарные станки стали оснащаться приводом с помощью паровой машины. Это революционное достижение позволило значительно ускорить работу станка и повысить его производительность. Впоследствии, с развитием электротехники, токарные станки начали использовать электроприводы.

Современные токарные станки оснащены компьютерным управлением (ЧПУ) и имеют широкие возможности по обработке различных материалов. Они позволяют выполнять сложные операции, имеют высокую точность и эффективность работы. Токарные станки по металлу стали неотъемлемой частью промышленности и позволяют создавать разнообразные изделия для различных областей производства.

Как выбрать токарный станок

При выборе токарного станка для работы с металлом есть несколько важных моментов, на которые стоит обратить внимание.

Во-первых, следует определиться с необходимой производительностью станка. Для малых объемов работ подойдут компактные модели, а для крупных серийных производств лучше выбрать более мощный и производительный станок.

Во-вторых, обратите внимание на размеры станка и его рабочий ход. Размеры должны соответствовать размеру заготовок, с которыми вы будете работать. Также учтите, что ход станка влияет на длину деталей, которые можно обработать.

Важным параметром является диаметер, который можно обрабатывать на токарном станке. Станки могут иметь ограничения по диаметру, поэтому учитывайте этот фактор при выборе станка.

Также обратите внимание на наличие специализированных функций и устройств, таких как автоматическое подача, системы охлаждения и дополнительные инструменты, которые позволят вам выполнять различные операции с максимальной эффективностью.

Важно также учесть стоимость станка и его обслуживание. При выборе стоит рассмотреть как стоимость приобретения станка, так и его эксплуатационные расходы, включая затраты на замену расходных материалов и ремонт.

В итоге, при выборе токарного станка, необходимо учитывать производительность, размеры и диаметр обрабатываемых деталей, наличие специализированных функций, а также стоимость и обслуживание станка. Оцените свои потребности, изучите предложения на рынке и выберите станок, который наилучшим образом подходит для ваших задач.

Основные этапы сборки токарного станка

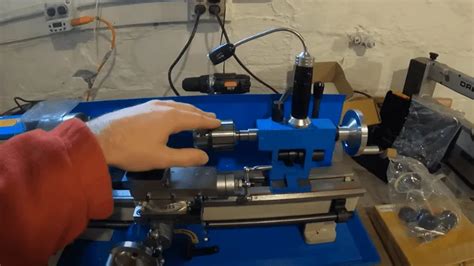

Для сборки токарного станка по металлу своими руками потребуются несколько основных этапов. Первым этапом сборки является подготовка необходимых деталей и инструментов.

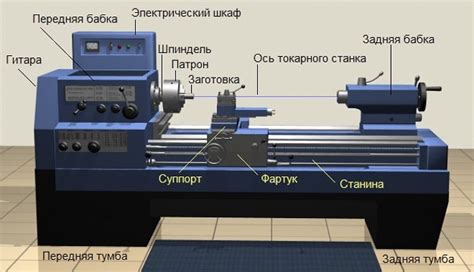

На втором этапе следует осуществить монтаж главной конструкции станка. Нужно собрать основу, станину, призмы и другие элементы, строго соблюдая указания по схеме или инструкции.

Далее, на третьем этапе, требуется установка главного привода. В зависимости от модели и типа станка это может быть электродвигатель или мотор внутреннего сгорания. Главный привод обеспечивает движение режущего инструмента и заготовки.

Четвертым этапом является подключение и установка необходимых дополнительных устройств и механизмов. К ним относятся система подачи, электронные панели управления, смазочные системы и прочие элементы, которые могут потребоваться в зависимости от конкретных потребностей и функций станка.

Последний этап – проверка и настройка станка перед его использованием. На этом этапе необходимо провести тщательную проверку всех узлов и деталей станка, установив и отрегулировав их в соответствии с требованиями и стандартами. Также рекомендуется проверить и настроить систему управления, чтобы обеспечить безопасность и эффективность работы токарного станка.

Как правильно работать с токарным станком

Работа с токарным станком требует соблюдения определенных правил и мер предосторожности. Важно понимать, что токарный станок является мощным инструментом и неправильное обращение с ним может привести к серьезным травмам.

Перед началом работы необходимо убедиться, что станок находится в исправном состоянии. Проверьте работу токарно-винтового механизма, установите необходимую скорость вращения шпинделя. Для безопасной работы надевайте защитные очки и специальную одежду.

При непосредственной работе с деталью, необходимо установить ее на шпиндель токарного станка с помощью патрона или пиноли. Убедитесь, что деталь правильно закреплена и не сдвинется во время процесса обработки.

Необходимо также правильно установить режущий инструмент. Он должен быть закреплен крепежным винтом или зажимом и находиться в правильном положении относительно детали. Не забудьте проверить зазоры и затупления на инструменте перед началом работы.

Во время работы с токарным станком нужно контролировать процесс обработки и не допускать перегрузок. Постоянно следите за глубиной и скоростью резания, а также за состоянием инструмента. При возникновении каких-либо проблем или нештатных ситуаций, немедленно остановите станок.

Основные принципы обработки металла на токарном станке

1. Подготовка заготовки: перед началом обработки металла необходимо правильно подготовить заготовку, которая будет использоваться на токарном станке. Это включает очистку поверхности от ржавчины и загрязнений, а также обозначение необходимых точек для дальнейшей обработки.

2. Установка заготовки: заготовку нужно правильно закрепить на станине токарного станка. Это важно для обеспечения стабильности и безопасности обработки металла. Заготовку следует закреплять так, чтобы она не имела возможности сдвигаться или вертеться во время работы.

3. Выбор инструмента: перед началом обработки нужно выбрать подходящий инструмент для работы с металлом на токарном станке. Инструмент должен быть острый и в хорошем состоянии, чтобы обеспечить качественное исполнение операций.

4. Регулировка скорости вращения: для каждой операции обработки металла на токарном станке нужно правильно выбрать скорость вращения шпинделя. Это зависит от типа и размеров заготовки, а также от используемого инструмента.

5. Выбор способа обработки: существует несколько способов обработки металла на токарном станке, таких как резание, растачивание, нарезание резьбы и другие. Необходимо выбрать подходящий способ в зависимости от требуемого результата и условий задачи.

6. Осуществление обработки: после подготовки заготовки, выбора инструмента и установки необходимых параметров, можно приступить к самой обработке. Важно следить за процессом, контролировать качество выполняемых операций и при необходимости корректировать параметры.

7. Проверка готовности: после завершения обработки, необходимо проверить качество и готовность детали. Это включает проверку размеров, поверхности и других требуемых параметров, а также осмотр на наличие дефектов или недостатков.

8. Обеспечение безопасности: при выполнении работы на токарном станке необходимо соблюдать правила безопасности. Это включает использование защитного снаряжения, правильную установку заготовки и инструмента, а также бережное обращение с оборудованием.

Как поддерживать токарный станок в рабочем состоянии

Для того чтобы обеспечить долгую и бесперебойную работу токарного станка, необходимо выполнять регулярное техническое обслуживание и следить за его состоянием. В данной статье мы расскажем вам о нескольких важных аспектах поддержки токарного станка в рабочем состоянии.

1. Гигиена и чистота

- После каждой операции следует очищать токарный станок от остатков стружки и смазки.

- Убедитесь, что рабочая зона станка всегда чистая, без посторонних предметов.

2. Смазка и смазочные материалы

- Регулярно проверяйте уровень и состояние смазочных материалов в станке.

- Заменяйте смазочные материалы в соответствии с рекомендациями производителя.

- Проверяйте, что все точки смазки достаточно смазаны и функционируют без нарушений.

3. Заточка инструментов

- Регулярно проверяйте состояние и остроту режущих инструментов.

- При необходимости выполняйте заточку или замену инструмента.

4. Проверка точности работы

- Периодически проверяйте точность работы станка с помощью специальных измерительных инструментов.

- При обнаружении отклонений произведите коррекцию параметров станка.

5. Обучение и профессиональное развитие

- Постоянно совершенствуйте свои навыки работы с токарным станком, проходите дополнительные курсы и тренинги.

- Изучайте новые технологии и методы обработки металла.

Соблюдение вышеперечисленных рекомендаций поможет вам поддерживать токарный станок в отличном рабочем состоянии и добиваться высоких результатов при обработке металла.

Вопрос-ответ