Механическая обработка металлов с использованием токарных работ является одним из наиболее распространенных способов создания и переработки металлических изделий. Токарные работы включают в себя различные операции, такие как формообразование, сверление, растачивание, резьбонакатывание и многие другие. Они выполняются на специальных станках под названием токарные станки, которые позволяют точно обрабатывать различные детали.

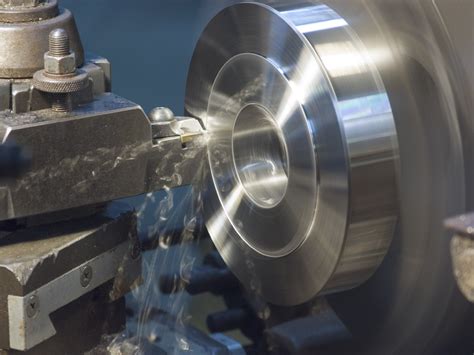

Основной принцип работы токарного станка заключается во вращении заготовки вокруг своей оси, в процессе чего нарезается необходимая форма или резьба. Это позволяет получить готовое изделие с высокой точностью и повторяемостью размеров, что особенно важно при массовом производстве. В токарных работах широко применяются различные инструменты, такие как резцы, сверла, патроны и прочее, которые позволяют осуществлять нужные операции обработки.

Токарные работы имеют широкий спектр применения в различных отраслях промышленности. Они используются для изготовления различных деталей машин и оборудования, автомобилей, электроники, медицинских инструментов и многого другого. Токарные работы также необходимы для ремонта и восстановления деталей, что позволяет продлить их срок службы и снизить затраты на замену.

Важным аспектом токарных работ является выбор правильного материала для обработки. Различные металлы обладают разными физическими и механическими свойствами, поэтому требуют особого подхода при обработке. Ошибочный выбор материала может привести к недостаткам в качестве изделия или его непригодности для дальнейшего использования. Поэтому перед началом токарных работ необходимо провести анализ требований и определить наиболее подходящий материал.

В заключение, токарные работы являются одним из важных методов механической обработки металлов. Они позволяют получить детали с высокой точностью и повторяемостью размеров, что имеет большое значение в промышленном производстве. Токарные работы широко применяются в различных отраслях промышленности и позволяют изготавливать, ремонтировать и восстанавливать различные металлические изделия.

Механическая обработка металлов: токарные работы

Токарные работы в механической обработке металлов являются одним из наиболее распространенных методов обработки, позволяющим получить детали со сложной формой и высокой точностью.

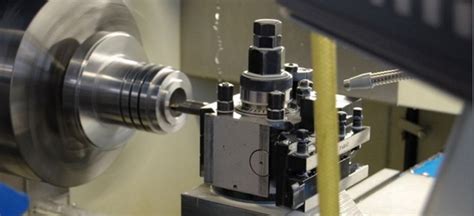

Процесс токарной обработки осуществляется с помощью специального токарного станка, на котором закрепляется заготовка вращающимся патроном. При вращении заготовки инструмент, расположенный на подвижном радиальном столике, обрабатывает ее поверхность.

Токарные работы позволяют проводить такие операции, как нарезка резьбы, токарная обработка внешних и внутренних поверхностей, обработка канавок и выполнение отверстий различных форм и размеров.

Качество токарных работ зависит от многих факторов, таких как правильный выбор скорости резания, использование высококачественных режущих инструментов и соблюдение необходимых параметров обработки. Точность и качество получаемых деталей также зависит от опыта токаря и его умения правильно настроить станок.

Токарные работы широко применяются в различных отраслях промышленности, таких как авиастроение, машиностроение, электроника и медицинская промышленность. Благодаря токарной обработке металлов возможно получение деталей с высокой точностью, которые в дальнейшем используются в различных устройствах и механизмах.

Роль токарных работ в металлообработке

Токарные работы играют важную роль в металлообработке, предоставляя возможность создания и обработки деталей и изделий из металла.

Токарные работы позволяют выполнять широкий спектр операций обработки металла, начиная от строгания поверхностей и создания резьбы, до формовки сложных деталей с помощью специальных инструментов и техник сверления, фрезерования и сверхточной обработки.

Одним из основных преимуществ токарных работ является возможность обработки металлических деталей с высокой точностью, что позволяет достигать требуемых геометрических размеров и гладкости поверхности. Это особенно важно при изготовлении механических частей, таких как валы, оси, шейки и резьбы, где точность является одним из главных требований.

Токарные работы предоставляют возможность обработки различных видов металлов, включая сталь, алюминий, чугун и многие другие материалы. Это позволяет создавать разнообразные изделия, от простых деталей машин и оборудования до сложных металлических конструкций.

В заключение, токарные работы являются неотъемлемой частью металлообработки, предоставляющей широкий спектр возможностей для обработки металла и создания качественных и прочных деталей и изделий. Они играют важную роль в производстве различных отраслей, включая машиностроение, строительство, автомобильную промышленность и другие области промышленности.

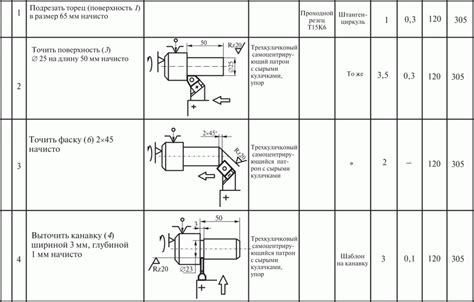

Основные операции токарной обработки

Токарная обработка является одним из самых распространенных методов механической обработки металлов. Этот процесс включает в себя ряд различных операций, осуществляемых на токарном станке, которые позволяют создавать детали с заданными размерами и формой.

Одной из основных операций токарной обработки является нарезание резьбы. Это процесс, при котором на валу детали создается винтовая структура, которая позволяет соединять детали друг с другом. Нарезание резьбы может быть выполнено как внутри детали (внутренняя резьба), так и снаружи (внешняя резьба).

Еще одной важной операцией является точение. При точении происходит удаление части материала с внешней поверхности детали с помощью режущего инструмента. Это позволяет достичь заданных размеров и формы детали. Точение может быть выполнено как наружно, так и внутри отверстий.

Другой распространенной операцией является обточка. Во время обточки происходит удаление лишнего материала с края детали с помощью режущего инструмента. Это позволяет достичь необходимых габаритов и поверхностной отделки детали.

Также токарная обработка может включать операции растачивания, проходки, рельсосверления и другие. Каждая из этих операций имеет свои особенности и применяется в зависимости от требуемого результата и конструкции детали.

Токарные станки и инструменты

Токарные станки представляют собой специализированные машины для обработки деталей из различных металлов. Они оснащены основой, на которой располагается горизонтальный или вертикальный стол с креплениями для заготовок. Рабочий инструмент – насадка, называемая токарным хомутом или патроном, прикрепляется к оси станка и приводится в движение.

Наиболее популярными типами токарных станков являются параллельно-верстаковые, универсальные, токарно-фрезерные станки. Параллельно-верстаковые станки используются для массового и серийного производства, обеспечивая высокую точность и производительность. Универсальные станки обладают большими возможностями по обработке различных деталей, так как позволяют осуществлять как продольную, так и поперечную обработку. Токарно-фрезерные станки обеспечивают возможность выполнения не только токарных, но и фрезерных операций.

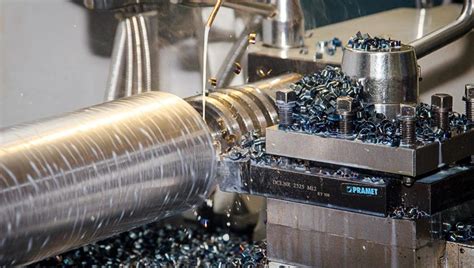

Для обработки различных материалов и создания разных деталей используются специальные токарные инструменты. Они включают в себя токарные ножи, токарные хомуты или патроны для крепления деталей, цанговые патроны для закрепления инструментов. Токарные ножи бывают разных типов – прямые, закругленные, с карбидными пластинами и т.д. Каждый тип ножа предназначен для определенной операции по обработке деталей.

Для удобства работы с токарными станками и инструментами используется специальное токарное оборудование. Оно включает в себя устройства для автоматического подачи инструмента, системы охлаждения и смазки, приспособления для крепления деталей и многие другие аксессуары. Такое оборудование позволяет повысить эффективность и качество обработки, а также обеспечить безопасность оператора.

Виды токарных станков

Токарные станки предназначены для механической обработки металлических деталей путем их вращения. Существует несколько различных видов токарных станков, которые отличаются конструкцией и назначением.

Одним из наиболее распространенных типов токарных станков является универсальный токарный станок. Он предназначен для выполнения широкого спектра операций, таких как нарезание резьбы, точение, сверление и фрезерование. У таких станков есть регулируемое основное движение и позволяют осуществлять работу с различными типами деталей и материалов.

Еще одним распространенным типом токарных станков является автоматический токарный станок. Он обладает возможностью автоматического подачи и перемещения инструмента, что позволяет значительно увеличить производительность и точность обработки. Автоматические токарные станки широко используются в промышленности, особенно при серийном производстве деталей.

Также существуют специализированные токарные станки, которые предназначены для выполнения определенных операций или обработки конкретных типов деталей. Например, есть токарные станки для нарезания резьбы, токарные станки для обработки труб, токарные станки с числовым программным управлением и другие.

Выбор конкретного типа токарного станка зависит от требуемых операций, материала деталей и планируемого объема производства. Каждый тип станка имеет свои преимущества и ограничения, которые необходимо учитывать при выборе оборудования.

Выбор материала и подготовка детали для токарной обработки

Перед началом токарной обработки металлической детали необходимо правильно выбрать материал, из которого она будет изготовлена. Выбор материала зависит от требуемых свойств и характеристик детали, таких как прочность, стойкость к износу, теплопроводность и многих других.

Одним из самых распространенных материалов для токарных работ является сталь. Сталь обладает высокой прочностью и хорошей обработываемостью. В зависимости от примесей и сплавов, стали могут быть различными по своим свойствам. Также важно учитывать размеры и форму детали при выборе материала.

После выбора материала необходимо подготовить деталь для токарной обработки. Это включает в себя удаление загрязнений и заусенцев с поверхности детали, чтобы обеспечить качественное сцепление с инструментом. Также проводится обмер детали для определения ее геометрических параметров.

Подготовка детали также включает зачистку и обрезание кромок, чтобы избежать возможных повреждений инструмента и обеспечить равномерное распределение сил и нагрузок в процессе обработки. Если деталь имеет отверстия или пазы, то необходимо обеспечить их правильный размер и форму.

Важно учесть, что выбор материала и подготовка детали напрямую влияют на качество и точность токарной обработки. Неправильный выбор материала или недостаточная подготовка детали могут привести к деформации или дефектам обработанной поверхности.

Влияние свойств материала на токарные работы

Выбор материала для токарных работ играет ключевую роль в достижении желаемого результата. Свойства материала, такие как твердость, прочность, пластичность и режимы обработки, существенно влияют на процесс и качество обработки.

Твердость материала определяет возможности токарного обработка. Материалы с высокой твердостью требуют применения более жестких инструментов и спроектированных специально для них режимов обработки. Напротив, мягкие материалы могут использовать более гибкие инструменты и токарные станки с меньшими требованиями к жесткости.

Прочность материала также влияет на токарные работы. Материалы с высокой прочностью могут быть более сложными в обработке, так как они могут показывать большую устойчивость к механическому воздействию инструмента. Это может потребовать применения более сильных инструментов и токарных станков.

Пластичность материала важна для достижения желаемой формы и поверхности изделия. Материалы с высокой пластичностью более легко поддаются формовке и обработке на токарном станке. Они могут быть спрессованы и изгибаться без значительного деформирования или образования трещин.

Режимы обработки также зависят от свойств материала. Некоторые материалы требуют более высокой скорости или подачи инструмента, чтобы обеспечить правильное снятие стружки и минимизировать износ инструмента. Другие материалы могут быть обработаны при более низких скоростях и подачах.

Технологии токарной обработки

Токарная обработка металлов – это процесс механической обработки, основанный на использовании токарного станка. Эта технология позволяет создавать различные детали и изделия из металла, обеспечивая высокую точность и качество исполнения.

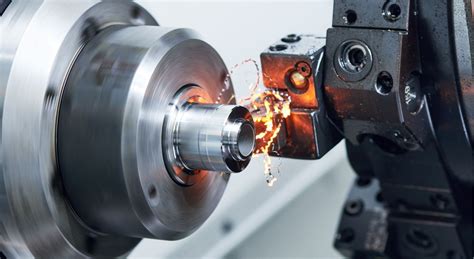

Одной из основных техник токарной обработки является токарная резка. С помощью специального инструмента, называемого резцом, на поверхности заготовки производятся различные операции, такие как строгание, точение, нарезание резьбы и другие.

Другой важной технологией токарной обработки является фрезерная резка. При этом процессе, заготовка поворачивается под разными углами, что позволяет создавать сложные формы и контуры.

Для эффективной токарной обработки металлов используются различные типы станков и приспособлений. Например, предпочтительными являются станки с ЧПУ, которые позволяют автоматизировать процесс и обеспечивают более точную обработку деталей.

Особое внимание в токарной обработке уделяется выбору подходящих режимов работы, таких как скорость резания, подача и глубина резания. Все это позволяет добиться оптимальной скорости обработки, минимизировать износ инструмента и получить качественный конечный результат.

В целом, токарная обработка металлов является важным и неотъемлемым этапом в производстве деталей и изделий из металла. Благодаря использованию современных технологий и инструментов, этот процесс становится более эффективным, точным и продуктивным.

Вопрос-ответ

Какие материалы могут быть подвергнуты токарной обработке?

Токарная обработка может быть применена к широкому спектру материалов, таких как сталь, чугун, алюминий, титан, латунь и другие. Однако, выбор материала зависит от требований проекта и конкретных условий обработки.

В чем заключается суть токарной работы?

Токарные работы представляют собой процесс обработки деталей с помощью токарного станка. Он заключается в закреплении детали на оси станка и её вращении вокруг своей оси, тогда как режущий инструмент движется вдоль детали и удаляет слой материала, создавая нужную форму и размер детали.

Какие виды операций могут выполняться с помощью токарных работ?

С помощью токарных работ можно выполнять различные операции, такие как нарезание резьбы, растачивание отверстий, нарезание пазов и горловин, обточка внешних и внутренних поверхностей деталей. Также можно создавать различные формы и профили, включая конусы, цилиндры, сферы и т.д.