Токарное дело является одной из основных техник металлообработки и имеет широкое применение в различных отраслях промышленности. Токарный станок позволяет создавать детали с высокой точностью и качеством, а также выполнять различные операции, такие как резьбовая обработка и отделка поверхностей. Для новичков, изучение основ токарного дела может быть сложным, но с правильным руководством и практикой, они смогут овладеть этой ценной навыком.

В основе токарного дела лежит работа с токарными станками, которые оснащены специальным приспособлением для закрепления и вращения заготовки. Основной инструмент токарного дела — резец, который используется для резания и обработки материала. Для получения нужной формы и размеров детали, резец должен быть правильно установлен и настроен. Кроме того, необходимо учитывать особенности материала, с которым работает токарь, и выбрать соответствующий резец.

Токарное дело также включает в себя использование различных техник и приемов обработки деталей. Одним из ключевых моментов является правильное определение точек фиксации заготовки на станке, чтобы минимизировать ее деформацию и обеспечить стабильную обработку. Кроме того, токарный дело включает в себя такие операции, как резьбовая обработка, шлифовка и полировка поверхностей, работа с коническими и цилиндрическими деталями, а также создание специальных форм и вырезок.

Чтобы овладеть токарным делом, необходимо иметь творческий подход и стремиться к совершенству. Это требует времени и практики, но результаты стоят потраченных усилий. Знание основ и умение эффективно использовать токарный станок открывают двери для создания качественных и уникальных изделий.

В данной статье мы рассмотрим основные принципы токарного дела и дадим рекомендации для начинающих. Вы узнаете, как правильно настраивать токарный станок, выбирать и устанавливать резцы, а также освоите основные техники обработки деталей. Независимо от того, насколько опытным вы являетесь, уверены, что найдете полезную информацию и советы в нашем руководстве.

Что такое токарное дело?

Токарное дело - это одна из основных областей металлообработки, которая занимается обработкой металлических деталей на токарных станках. В процессе токарного дела используются различные инструменты, такие как токарные ножи, режущие и шлифовальные инструменты, позволяющие создавать разнообразные формы и поверхности на металлических изделиях.

Основная цель токарного дела - получение готовых деталей с заданными параметрами и размерами. В процессе токарной обработки металл с помощью вращения обрабатываемой заготовки и действия режущего инструмента удаляется в виде стружки, что позволяет получить необходимую форму или поверхность детали.

Для успешной работы в токарном деле необходимо обладать знаниями и навыками по управлению токарным станком, уметь правильно выбирать тип инструмента и скорость подачи. Кроме того, опытный токарь должен уметь читать и понимать чертежи, чтобы точно выполнить заданную геометрию и размеры детали.

История развития

Токарное дело - один из древнейших видов металлообработки, зародившийся в эпоху бронзы. Самые ранние примеры токарного дела относятся к 3000 году до нашей эры и были обнаружены в древних цивилизациях Месопотамии и Египта.

Истоки развития токарного дела сопровождались появлением ручного привода горного колеса, что позволило получить вращение рабочего инструмента. Вследствие этого, токарное дело приобрело все большую популярность и стало широко использоваться во многих областях, включая производство оружия, инструментов, украшений и прочих изделий из металла.

С развитием промышленной революции в XVIII веке, токарное дело претерпело существенные изменения. В основу современных оснасток и токарных станков были заложены многочисленные улучшения и технологические инновации. Изобретение паровой машины Г. Ватта и применение ее привода на токарных станках стало переломным моментом в развитии этой отрасли.

В настоящее время токарное дело активно развивается, внедряя новые технологии и материалы. Оно находит свое применение в различных отраслях промышленности, с помощью токарных станков работают над созданием сложных деталей для автомобилей, самолетов, медицинского оборудования и многого другого. Компьютеризация и автоматизация процессов позволяют достичь высокой точности и производительности в работе.

Токарный станок

Токарный станок – это универсальное оборудование, предназначенное для обработки деталей методом токарной обработки. Основной принцип работы токарного станка заключается во вращении заготовки вокруг своей оси, в результате чего происходит удаление металлического слоя с обрабатываемой поверхности.

Основные компоненты токарного станка включают: главный шпиндель, операционный стол, инструментальный узел, систему подачи и систему управления. Главный шпиндель является основным элементом станка и осуществляет вращение заготовки. Операционный стол предназначен для крепления и закрепления заготовки. Инструментальный узел включает в себя инструментальный держатель, который крепится к главному шпинделю и используется для установки и фиксации инструмента.

Токарные станки могут быть различных типов и размеров, каждый из которых предназначен для обработки определенных деталей и материалов. Существуют, например, универсальные и специализированные токарные станки. Универсальные станки обеспечивают широкий спектр возможностей по обработке различных деталей, в то время как специализированные станки предназначены для выполнения определенных видов работ, таких как нарезка резьбы или точение конусных поверхностей.

Токарные станки являются неотъемлемой частью металлообрабатывающей промышленности и широко используются в производстве деталей для автомобилей, медицинского оборудования, аэрокосмической и других отраслей промышленности. Владение навыками работы на токарном станке является важным преимуществом для специалистов в области металлообработки.

Описание и принцип работы

Токарный станок является одним из основных инструментов в металлообработке. Он используется для обработки различных поверхностей, создания резьбы и отверстий на деталях. Принцип работы токарного станка заключается во вращении заготовки вокруг своей оси, при этом режущий инструмент осуществляет удаление металла и формирует нужную поверхность.

В основе работы токарного станка лежит движение режущего инструмента, который может быть различной формы и размера. Режущий инструмент закрепляется на постоянно движущейся оси, которая осуществляет подачу режущего инструмента к заготовке. При вращении заготовки и подаче инструмента формируется нужная поверхность детали.

Современные токарные станки обладают большим набором функций и производительности. Они оснащены электронными системами управления, которые позволяют задавать точность и скорость работы станка. Также существуют автоматические токарные станки, которые могут выполнять сложные операции без участия оператора.

Важным элементом токарного станка является патрон, который закрепляет заготовку и обеспечивает ее вращение. Патрон может быть самоцентрирующимся или независимым, в зависимости от требований обрабатываемой детали. Также токарные станки могут иметь возможность автоматического перемещения инструмента вдоль осей, что позволяет выполнять сложные операции на обработке детали.

В процессе работы токарный станок может использовать различные виды инструментов, такие как резцы, сверла, керамические и алмазные наконечники. Выбор инструмента зависит от материала заготовки и требуемой точности обработки. Также важно регулярно производить техническое обслуживание станка и заменять изношенные детали, чтобы обеспечить качественную и надежную работу.

Разновидности токарных станков

В мире токарных станков существует несколько разновидностей, каждая из которых имеет свои особенности и применение.

1. Универсальный токарный станок - это наиболее распространенный тип, который позволяет выполнять широкий спектр операций, включая наружное и внутреннее точение, растачивание, резьбообразование и т. д.

2. Токарный станок с ЧПУ (числовым программным управлением) - это современный тип станка, который позволяет автоматизировать и программировать множество операций. Он идеально подходит для производства сложных деталей с высокой точностью.

3. Автоматический токарный станок - это станок, оборудованный специальным механизмом для автоматической подачи заготовки. Он позволяет выполнять серийное производство деталей с высокой скоростью и точностью.

4. Многошпиндельный токарный станок - это станок, оборудованный несколькими шпинделями, что позволяет одновременно обрабатывать несколько деталей. Он является эффективным инструментом для сокращения времени производства.

5. Штучно-малосерийный токарный станок - это специализированный станок, предназначенный для производства индивидуальных или малых партий деталей. Он обладает высокой гибкостью и позволяет быстро изменять настройки и программирование.

Выбор токарного станка зависит от конкретных потребностей и требований производства. Каждая разновидность имеет свои преимущества и недостатки, и важно правильно подобрать необходимую модель для успешной работы.

Инструменты для токарного дела

Для работы в токарном деле необходимы различные инструменты, которые помогают создавать и обрабатывать детали на токарном станке. Они включают в себя:

- Токарный станок: основное оборудование, с помощью которого производится обработка деталей. Он состоит из рамы, поста и шпинделя, на котором крепятся заготовки.

- Патроны: устройства для крепления заготовок на шпинделе станка. Они бывают разных типов и размеров в зависимости от требуемой обработки.

- Резцы: инструменты, которые используются для снятия стружки с заготовки. Они бывают разных форм и размеров, для различных операций токарной обработки.

- Приспособы для замера: инструменты, используемые для контроля размеров и геометрии обрабатываемой детали. К ним относятся штангенциркуль, микрометр и другие измерительные инструменты.

- Зажимные приспособления: устройства для надежной фиксации заготовок на станке во время обработки. Они обеспечивают безопасность и точность работы.

Эти инструменты являются неотъемлемой частью токарного процесса и помогают оператору станка достичь нужной точности и качества обработки деталей. Они должны быть выбраны с учетом конкретной задачи и материала заготовки, а также правильно использоваться для достижения желаемого результата.

Нарезные инструменты

Нарезные инструменты - это одна из самых важных категорий инструментов в токарном деле. Они используются для создания резьбы на деталях из металла или дерева. Они позволяют создавать резьбу различной глубины и диаметра, а также создавать различные формы резьбы.

В основе нарезных инструментов лежит режущий элемент, который имеет специальную форму, чтобы создавать нужный вид резьбы. Режущий элемент может быть изготовлен из высококачественных сталей или сплавов, чтобы обеспечить долгий срок службы инструмента.

Существует несколько различных типов нарезных инструментов, каждый из которых предназначен для определенного вида резьбы. Например, нарезной нож применяется для создания наружной резьбы, а нарезное гнездо - для создания внутренней резьбы. Кроме того, существуют нарезные инструменты для создания специальных видов резьбы, таких как метрическая или дюймовая резьба.

Для использования нарезных инструментов необходимо иметь определенные навыки и знания. Важно правильно настраивать инструмент, контролировать скорость резания и обеспечивать достаточное смазывание для снижения трения и повышения долговечности инструмента. При работе с нарезными инструментами также нужно соблюдать меры безопасности, чтобы избежать травмирования.

Сверла и фрезы

Сверла и фрезы - неотъемлемые инструменты при выполнении токарной обработки. Сверла предназначены для сверления отверстий в различных материалах. Они имеют острие, которое с помощью вращения проникает в материал и образует отверстие нужного диаметра. Сверла могут быть разных типов, включая спиральные, цилиндрические и ступенчатые.

Фрезы, в свою очередь, предназначены для врезания режущей части в поверхность материала и формирования заданного профиля или отверстия. Фрезы бывают разных типов, включая цилиндрические, шарообразные, плоскостные и радиусные. В зависимости от задачи, выбирается определенный тип фрезы.

Для работы с фрезами и сверлами необходимо учитывать такие факторы, как материал, из которого изготовлен инструмент, и материал, который будет обрабатываться. Кроме того, важно выбрать правильный диаметр и форму инструмента для выполнения требуемой операции.

Начинающим токарям рекомендуется ознакомиться с различными типами сверл и фрез, а также с основными правилами и методами их использования. Это позволит получить лучшие результаты и обеспечит безопасность во время работы.

Технологии обработки

Токарная обработка – один из основных процессов механической обработки, применяемых в производстве. Она позволяет создавать различные детали и изделия из металла путем удаления части материала с помощью специального инструмента – резца.

Современные технологии обработки включают широкий спектр операций, таких как наружная и внутренняя резьба, точение, фрезерование, сверление и многое другое. Применение различных типов резцов и специализированного оборудования позволяет достичь высокой точности и качества обработки.

Одним из важных аспектов токарной обработки является выбор оптимальных режимов работы, таких как скорость резания, подача и глубина резания. Это позволяет достичь необходимой точности, экономить время и ресурсы. Для этого используются специальные таблицы режимов обработки, которые учитывают материал обрабатываемой детали, тип инструмента, размеры и геометрию детали.

Важным этапом в токарной обработке является обработка наружных и внутренних поверхностей деталей. Для этого используются специальные оснастки и приспособления, позволяющие установить и закрепить деталь в нужной позиции. Важно также правильно настроить и подобрать режимы работы, чтобы обеспечить равномерное и качественное обработку.

Токарная обработка имеет широкое применение в различных отраслях промышленности, включая машиностроение, автомобильную и авиационную промышленность, медицинское оборудование и т.д. Таким образом, освоение основ токарного дела и современных технологий обработки является важным для специалистов в области машиностроения и металлообработки.

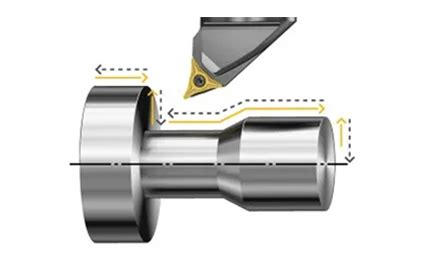

Резка и точение

Резка и точение - это две основные операции в токарном деле, которые позволяют создать детали с нужной формой и размером. Резка проводится с помощью режущего инструмента, который движется вдоль поверхности детали и удаляет слой материала. Для точения используется токарный станок, на котором закрепляется деталь, и с помощью режущего инструмента происходит удаление материала, чтобы получить нужную форму.

В процессе резки и точения важно правильно выбрать инструмент и настроить станок. Инструмент должен быть острый и надежно закреплен, чтобы обеспечить эффективную работу и качество обработки. Настройка станка включает выбор скорости вращения, подачи и глубины резания, что позволяет достичь нужных результатов и уменьшить вибрацию и сопротивление при работе.

Для резки и точения используются разные типы режущих инструментов. Некоторые из них, такие как резец и сверло, имеют плоскую форму и предназначены для удаления материала в плоской плоскости. Другие инструменты, например, резец с профилем или фреза, позволяют создавать формы и контуры на поверхности детали. Точение может быть односторонним или двусторонним, в зависимости от того, какой проход осуществляется режущим инструментом.

Резка и точение - это важные операции в токарном деле, которые требуют внимания к деталям и профессионализма в работе. Правильно выполненная резка и точение позволяют получить детали с требуемой точностью и качеством, что является основой для успешного производства и сборки изделий.

Вопрос-ответ

Какие основные инструменты используются в токарном деле?

В токарном деле основными инструментами являются токарный станок, токарные ножи и приспособления для закрепления заготовок.

Каким образом можно закрепить заготовку на токарном станке?

Заготовку можно закрепить на токарном станке с помощью трехкулачковой патронной головки или специальных патронов для закрепления различных типов заготовок.

Что такое режущие параметры в токарном деле?

Режущие параметры в токарном деле - это параметры, которые определяют скорость и глубину резания, подачу инструмента и другие характеристики резания, влияющие на процесс обработки заготовки.

Каким образом можно получить различные формы и размеры деталей на токарном станке?

Для получения различных форм и размеров деталей на токарном станке можно использовать различные инструменты и приспособления, а также правильно настроить режущие параметры обработки.