Механические испытания металлов являются неотъемлемой частью работы Тимощука, специалиста в области материаловедения и металлургии. Они имеют огромное значение при исследовании свойств металлов и их применении в различных отраслях промышленности.

Проведение механических испытаний позволяет получить информацию о прочности, пластичности и других свойствах металлов. Такие данные помогают определить, насколько материал устойчив к различным нагрузкам и деформациям, что позволяет эффективно выбирать и проектировать конструкции, изготовленные из металлов.

Испытания металлов могут включать различные методы, такие как растяжение, сжатие, изгиб и удар. Тимощук активно применяет все эти методы в своей работе, чтобы узнать, как металлы ведут себя в условиях действия различных сил и нагрузок.

На основе результатов механических испытаний Тимощук разрабатывает новые материалы и улучшает уже существующие. Он также исследует долговечность металлических изделий и оптимизирует их конструкцию с целью снижения износа и повышения надежности в эксплуатации.

Механические испытания металлов являются ключевым инструментом в работе Тимощука и позволяют ему создавать новые материалы и улучшать уже существующие, обеспечивая качество и долговечность металлических конструкций.

Химические субстанции в металлах: исследование и анализ

Химические субстанции в металлах играют ключевую роль в их свойствах и характеристиках. Исследование и анализ этих субстанций позволяет понять механизмы, лежащие в основе металлургических процессов и разработать новые материалы с улучшенными свойствами.

Одной из важнейших химических субстанций в металлах является углерод. Его содержание и распределение в структуре металла определяет его прочность, твердость и термическую стабильность. Исследование углерода в металлах включает определение его концентрации, анализ его атомного строения и изучение его взаимодействия с другими элементами.

Другой важной химической субстанцией в металлах является кислород. Его содержание и присутствие в виде окислов может существенно влиять на коррозионную стойкость металлов. Исследование кислорода в металлах включает определение его концентрации, анализ химических связей, с помощью которых он встраивается в металлическую сетку, и изучение влияния окружающей среды на его поведение.

Особую роль в исследовании химических субстанций в металлах играют различные методы анализа, такие как спектроскопия, масс-спектрометрия и рентгеноструктурный анализ. Они позволяют определить состав и структуру металла на атомном уровне и выявить наличие и распределение химических субстанций.

Таким образом, исследование и анализ химических субстанций в металлах необходимы для понимания и улучшения их свойств, разработки новых материалов и повышения долговечности конструкций, изготовленных из металлов.

Двухфазные сплавы: свойства и специфика испытаний

Двухфазные сплавы представляют собой металлические материалы, состоящие из двух различных фаз - кристаллических структур, обладающих различными свойствами. Это делает их особенно интересными для множества промышленных и научных приложений. Двухфазные сплавы успешно применяются в авиационной, машиностроительной и энергетической отраслях.

Одной из наиболее важных характеристик двухфазных сплавов является их механическая прочность. Для определения этой характеристики проводятся специальные механические испытания. Они позволяют выявить свойства и поведение материала в условиях реальной эксплуатации, а также определить его стойкость к различным воздействиям.

Специфика испытаний двухфазных сплавов заключается в том, что необходимо учитывать особенности каждой фазы материала. Каждая фаза может иметь свою микроструктуру, размер частиц и механические свойства. Поэтому испытания проводятся на образцах, которые содержат обе фазы материала.

Одним из наиболее распространенных методов испытания двухфазных сплавов является тяговое испытание. В ходе этого испытания на образце создается растягивающая нагрузка до разрушения. По результатам испытания определяется величина предела прочности материала, его упругих и пластических свойств.

Кроме того, для изучения характеристик двухфазных сплавов применяются такие методы, как измерение твердости, микротвердость, ударное испытание и др. Все эти методы позволяют получить данные о прочности, твердости и устойчивости материала.

Таким образом, механические испытания двухфазных сплавов имеют важное значение в оценке и определении их свойств. Они помогают разработчикам и инженерам выбирать наиболее подходящие сплавы для конкретных целей и условий эксплуатации. Это позволяет обеспечить высокую надежность и долговечность изделий из двухфазных сплавов.

Механические испытания: определение механических характеристик

Механические испытания металлов являются неотъемлемой частью исследования и контроля качества материалов. Одной из ключевых задач этих испытаний является определение механических характеристик металлов, таких как прочность, упругость, пластичность и твердость.

Прочность материала – это его способность сопротивляться разрушению под воздействием внешних нагрузок. При механических испытаниях определяют предел прочности – максимальную нагрузку, которую может выдержать материал без разрушения. Эта характеристика важна при разработке конструкций и выборе материала для определенных условий эксплуатации.

Упругость – способность материала восстанавливать свою форму и объем, когда действующая на него нагрузка прекращается. Упругость определяют при помощи испытания на растяжение или сжатие. При этом измеряют модуль упругости, который характеризует скорость восстановления материала.

Пластичность – это способность материала деформироваться без разрушения. При испытаниях на растяжение или сжатие определяют предел текучести – максимальную нагрузку, при которой материал начинает пластически деформироваться. Пластичность важна при оценке способности материала выдерживать длительные деформации, например, при производстве листового металла для гибких конструкций.

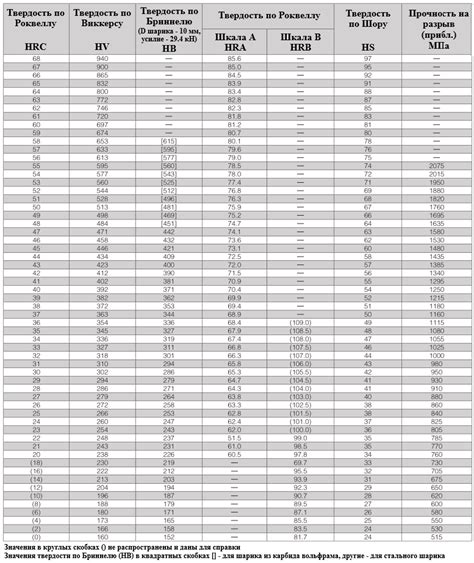

Твердость – это способность поверхности материала сопротивляться проникновению других твердых тел. Она определяется при помощи различных методов, таких как метод Бринелля или роквелловский метод. Твердость важна при выборе материала с определенной стойкостью к износу или при проведении контроля качества металлических изделий.

Твердость и прочность металлов: методы измерения и значимость

Твердость и прочность металлов являются важными механическими характеристиками, которые определяют их способность сопротивляться воздействию внешних сил. Измерение твердости проводится с помощью специальных техник, таких как испытания по методу Бринелля, Виккерса или Роквелла. Каждый из этих методов имеет свои особенности и возможности.

Методы измерения прочности металлов включают испытания на разрыв, растяжение и изгиб. Эти испытания позволяют определить предел прочности, удлинение при разрыве и другие параметры, связанные с сопротивлением материала к деформации и разрушению.

Значимость твердости и прочности металлов заключается в их применении в различных отраслях промышленности. Например, в автомобильной промышленности материалы должны иметь достаточную твердость и прочность, чтобы выдерживать давление, трение и вибрацию. В машиностроении и строительстве также важно использовать металлы с определенными механическими свойствами, чтобы гарантировать безопасность и надежность конструкций.

Методы измерения твердости и прочности металлов позволяют инженерам и научным исследователям получить количественные данные, необходимые для оценки качества и надежности материалов. Эти данные помогают оптимизировать процессы производства, выбирать наиболее подходящие материалы для конкретных целей и предотвращать возможные поломки и аварии. Таким образом, твердость и прочность металлов играют важную роль в различных отраслях промышленности и обеспечивают безопасность и эффективность различных технических систем и конструкций.

Усталостная прочность: исследование устойчивости к деформациям

Усталостная прочность — это свойство материала сохранять прочность и устойчивость к деформациям при повторных или циклических нагрузках. Исследование усталостной прочности является одним из важных этапов в механических испытаниях металлов и позволяет определить эксплуатационные характеристики материала.

Для проведения испытаний на усталостную прочность производятся серии циклических нагрузок на образец. Увеличение нагрузки и число циклов позволяет определить предел усталости материала. При этом особое внимание уделяется деформации и повреждениям, которые могут возникнуть в процессе испытаний.

Исследование устойчивости к деформациям позволяет определить, насколько материал способен выдерживать нагрузки без негативных последствий. Для этого используются различные методы и инструменты, включая определение коэффициента интенсивности напряжений, анализ микроструктуры материала и другие техники.

Результаты испытаний на усталостную прочность играют важную роль в работе Тимощука и его команды. Полученные данные помогают определить надежность и долговечность металлических изделий, а также предсказать возможные деформации и повреждения при эксплуатации. Это позволяет разрабатывать и улучшать конструкции, повышать качество продукции и обеспечивать безопасность в экстремальных условиях эксплуатации.

Разрушение металлов: микроструктура и механизмы разрушения

Механические испытания металлов являются важной частью работы Тимощука и позволяют получить информацию о микроструктуре и механизмах разрушения различных материалов. В ходе этих испытаний проводятся различные тесты, такие как растяжение, изгиб, удар и т.д.

Одним из важных аспектов при изучении разрушения металлов является анализ их микроструктуры. Микроструктура представляет собой особенности распределения зерен, фаз и дефектов внутри материала. Именно эта структура влияет на механические свойства металлов и их способность выдерживать нагрузки.

При механических испытаниях металлов обычно выявляют несколько механизмов разрушения. Один из них - разрушение по зернам. В таком случае, межзеренные границы слабее, чем само зерно, и при наличии нагрузки возникают трещины и разрушение материала. Еще один механизм - разрушение по фазам. Если в металле присутствуют разные фазы, то их разное механическое поведение может привести к появлению трещин и разрушению.

Кроме того, механические испытания металлов позволяют определить влияние различных факторов на разрушение, таких как температура окружающей среды, скорость нагрузки, наличие примесей и другие. Это важная информация для разработки новых материалов с улучшенными механическими свойствами и повышенной прочностью.

Оценка качества металла: влияние механических испытаний на производство

Механические испытания металлов являются неотъемлемой частью производства и играют важную роль в оценке качества материала. Эти испытания позволяют определить основные характеристики металла, такие как прочность, упругость, пластичность и твердость.

Производители металлопродукции используют результаты механических испытаний для принятия решений о пригодности материала для конкретных целей. Например, при выборе металла для изготовления конструкций, важно знать его прочностные характеристики, чтобы быть уверенным в его надежности и долговечности.

Механические испытания также позволяют выявить дефекты и несовершенства в металле. Это может быть полезно для контроля качества на различных этапах производства. Например, если металл не отвечает требуемым стандартам, он может быть отклонен и использован для других целей или подвергнут переработке.

Кроме того, механические испытания могут помочь определить оптимальные условия обработки металла. На основе результатов испытаний можно подобрать оптимальную температуру, скорость нагрузки и другие параметры обработки, чтобы достичь требуемых характеристик металла.

В целом, механические испытания металлов играют важную роль в процессе производства, обеспечивая высокое качество и надежность конечной продукции. Точная оценка свойств металла позволяет производителям принимать обоснованные решения и обеспечивать соответствие продукции требованиям и стандартам.

Применение результатов испытаний: роль в конструкции и проектировании

Результаты механических испытаний металлов играют важную роль в конструкции и проектировании различных механизмов и сооружений. Испытания позволяют получить информацию о механических свойствах материала, таких как прочность, устойчивость к различным нагрузкам и деформациям.

На основе этих данных инженеры могут принимать решения о выборе материала, определении его применения в конкретной конструкции, а также проектировании безопасных и надежных механизмов. Результаты испытаний дают представление о том, какой нагрузке материал может выдержать без повреждений, а также как он будет себя вести в условиях эксплуатации.

Например, результаты испытаний позволяют определить, какой металл лучше всего подойдет для создания элементов конструкции здания, моста или автомобиля. Испытания позволяют определить оптимальные параметры конструкции, например, толщину и форму элементов, чтобы обеспечить максимальную прочность и безопасность.

Результаты механических испытаний также используются при создании и улучшении новых материалов. Испытания позволяют определить, какие модификации материала могут повысить его прочность или устойчивость к различным воздействиям. Инженеры используют эти результаты для разработки новых материалов с улучшенными свойствами, что позволяет создавать более надежные и эффективные конструкции.

Вопрос-ответ

Какую роль играют механические испытания в работе Тимощука?

Механические испытания металлов играют важную роль в работе Тимощука. Они позволяют оценить прочность и другие механические свойства материалов, что необходимо для разработки и оптимизации новых металлических конструкций. Тимощук использует результаты этих испытаний для анализа и прогнозирования поведения металлов в различных условиях эксплуатации.

Какие металлы подвергаются механическим испытаниям в работе Тимощука?

В работе Тимощука подвергаются механическим испытаниям различные металлы, такие как сталь, алюминий, титан и другие. Каждый из этих металлов имеет свои уникальные свойства, которые Тимощук анализирует и изучает с помощью механических испытаний.

Какие типы механических испытаний проводит Тимощук?

Тимощук проводит различные типы механических испытаний металлов, включая испытания на растяжение, изгиб, ударную вязкость и твердость. Он использует специальное оборудование и приборы для проведения этих испытаний и анализа полученных результатов.

Каким образом механические испытания помогают Тимощуку в его работе?

Механические испытания металлов помогают Тимощуку в его работе, позволяя ему получить информацию о прочности и других механических свойствах материалов. Эта информация используется для разработки и улучшения металлических конструкций, а также для анализа поведения металлов при различных условиях нагрузки и эксплуатации.