Сварка является одной из основных технологий соединения металлов и обладает широким спектром применения в промышленности и строительстве. Создание сварного шва металла основано на определенных принципах и требует использования специального оборудования и навыков.

Одним из основных принципов сварки является плавление и соединение металлических деталей при помощи плавящегося электрода или заполнителя. Для этого применяются различные источники тепла, такие как электрическая дуга, газ-пламя или лазер. В процессе сварки происходит плавление металла в зоне соединения деталей, а затем оно застывает, образуя сварной шов.

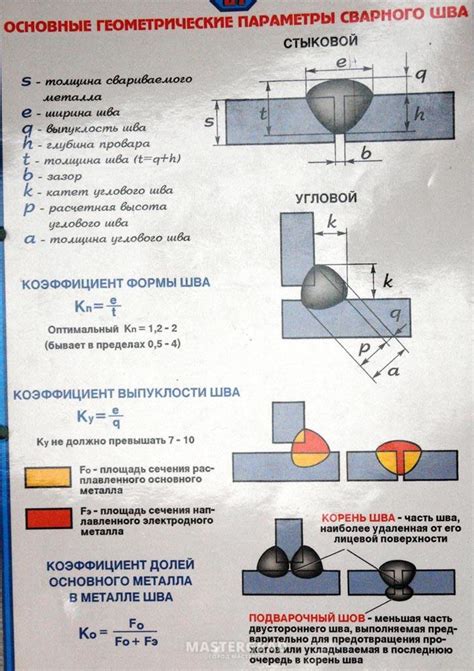

Создание сварного шва металла требует соблюдения определенных технологических параметров, таких как температура плавления, скорость движения электрода и способ подачи дополнительного материала. Контроль этих параметров позволяет получить качественный сварной шов с требуемыми механическими свойствами.

Наиболее часто используемыми технологиями сварки являются дуговая сварка, газовая сварка и электрошлаковая сварка. Дуговая сварка, основанная на использовании электрической дуги, является самой распространенной и дает возможность сваривать большой спектр металлов и сплавов. Газовая сварка, основанная на использовании горения газовой смеси, хорошо подходит для сварки мягких и тонких металлов. Электрошлаковая сварка применяется при сварке толстостенных конструкций из низкоуглеродистых сталей.

Принципы создания сварного шва металла

Сварной шов представляет собой соединение двух металлических деталей, которое выполняется при помощи теплового воздействия и добавления сварочного материала. Для качественного и прочного сварного соединения необходимо придерживаться ряда принципов.

1. Правильная подготовка

Перед началом сварки необходимо правильно подготовить поверхность металла. Она должна быть чистой, без посторонних включений, окислов или загрязнений. Для этого поверхность прочищают металлической щеткой или специальными инструментами.

2. Выбор сварочного материала

Правильный выбор сварочного материала имеет огромное значение для создания надежного сварного шва. В зависимости от типа металла, его толщины и требований к прочности, выбирается подходящий электрод или проволока для сварки.

3. Установка оптимальных параметров

Для создания качественного сварного шва необходимо выбрать оптимальные параметры сварки. Это включает в себя правильную мощность сварочного аппарата, скорость движения сварочного инструмента, а также режимы подачи сварочного материала.

4. Соблюдение технологии сварки

Сварку необходимо выполнять согласно установленным технологическим процедурам и требованиям согласно спецификации. Нарушение технологии сварки может привести к возникновению дефектов и ухудшению качества сварного шва.

5. Контроль качества

Важным аспектом при создании сварного шва является контроль качества. По завершении сварки необходимо осмотреть шов на наличие дефектов, таких как трещины, включения или недостаточный проникновение сварочного материала. В случае обнаружения дефектов необходимо их устранить и повторить процесс сварки.

Технологии сварки

Сварка является одним из важнейших процессов в металлообработке и представляет собой соединение металлических деталей путем плавления и последующего охлаждения материала. Существует несколько основных технологий сварки, каждая из которых имеет свои преимущества и ограничения.

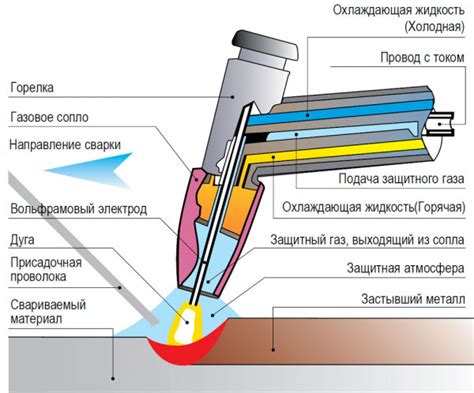

Одной из наиболее распространенных технологий сварки является дуговая сварка. При этом методе сварка осуществляется с помощью электрической дуги, которая создается между сварочным электродом и металлическими деталями. Дуговая сварка может быть подразделена на несколько видов, включая ручную, полуавтоматическую и автоматическую сварку.

Лазерная сварка - это современная технология сварки, которая обеспечивает высокое качество и точность соединения деталей. При лазерной сварке свариваемые детали нагреваются с помощью лазерного луча, что позволяет достичь высокой плотности и прочности сварного шва.

Электрошлаковая сварка - это метод сварки, при котором сварочная дуга образуется между электродом и расплавленным электродом в виде электрошлакового слоя. Этот метод позволяет сварить большие детали с использованием непрерывной сварочной дуги.

Выбор технологии сварки зависит от различных факторов, таких как тип металла, толщина деталей, требования к прочности сварного соединения и доступность необходимого оборудования. Каждая технология имеет свои преимущества и недостатки, поэтому профессиональный сварщик должен уметь выбрать оптимальный метод сварки для каждой конкретной задачи.

Виды сварки

Сварка - это технологический процесс соединения отдельных элементов металлической конструкции с помощью нагревания их до плавления и последующего охлаждения.

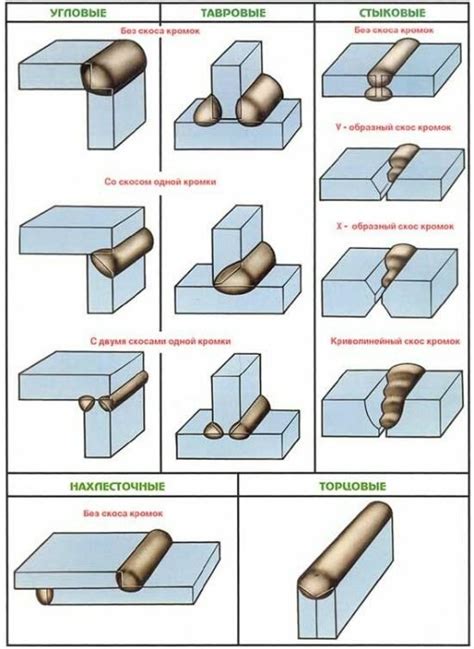

Существует несколько видов сварки, которые выбираются в зависимости от материала, размера и толщины соединяемых деталей, а также требований к прочности и эстетическому виду шва.

1. Дуговая сварка - один из наиболее популярных видов сварки, при котором сварочный шов образуется в результате плавления электрода под воздействием электрической дуги. В зависимости от типа электрода, дуговая сварка может быть проведена различными способами: штучным электродом, полуавтоматической или автоматической сваркой.

2. Газовая сварка - метод сварки, основанный на использовании горючего газа, который внедряется в обрабатываемый материал и создает пламя. Пламя разогревает соединяемые детали до плавления, после чего они соединяются в результате охлаждения.

3. Лазерная сварка - современный и технологичный метод сварки, который основан на использовании лазерного луча высокой энергии. Лазерный луч точно направляется на соединяемые детали, вызывающих их плавление и последующее соединение.

4. Плазменная сварка - метод сварки, основанный на использовании плазменного пламени, которое образуется из газа под действием электрической дуги. Плазменное пламя разогревает материал до нужной температуры, обеспечивая соединение деталей.

Выбор вида сварки осуществляется на основе конкретных параметров и требований к соединению, а также уровня технической оснащенности и профессионализма сварщика.

Нюансы сварного шва

Сварка металла является одним из наиболее распространенных способов соединения металлических деталей. Однако создание качественного сварного шва требует детального понимания множества нюансов, которые влияют на качество и прочность соединения.

Один из ключевых факторов, влияющих на качество сварного шва, - это правильный выбор электрода. В зависимости от типа металла, его толщины и требований к прочности соединения, следует выбрать соответствующий электрод, обладающий необходимыми сварочными характеристиками.

Особое внимание следует уделять также подготовке сварочных поверхностей. Поверхности деталей, которые будут соединяться, должны быть чистыми и свободными от загрязнений. В противном случае, даже при использовании самых качественных материалов и правильной технологии сварки, качество шва будет недостаточно высоким.

На момент сварки также нужно обратить внимание на выбор оптимальных параметров: тока, напряжения, скорости подачи электрода и других величин. Все эти параметры должны быть подобраны и настроены с учетом специфики металла и требований к конечному результату.

Также стоит помнить о термическом воздействии на металл в момент сварки. Перегрев или переохлаждение могут негативно сказаться на его свойствах и привести к образованию трещин и деформаций. Поэтому важно контролировать температуру и обеспечивать равномерное распределение тепла.

В общем, создание качественного сварного шва требует учета множества факторов, начиная от выбора электрода и подготовки поверхностей до контроля температуры и настройки параметров сварки. Только учитывая все эти нюансы, можно достичь высокого качества и прочности сварного соединения.

Контроль качества сварки

Контроль качества сварки является важным этапом процесса сварочных работ. Он направлен на выявление возможных дефектов и оценку соответствия сварного соединения требованиям, установленным в соответствующих нормативных документах.

Один из основных методов контроля качества сварки - визуальный осмотр. При этом осмотрщик оценивает внешний вид сварного шва, наличие трещин, неплавящихся включений и других дефектов. Также проводится измерение размеров сварного шва и проверка его соответствия заданным параметрам.

Для более детальной оценки качества сварки применяются неразрушающие методы контроля, такие как ультразвуковой контроль и рентгенография. Ультразвуковой контроль позволяет обнаружить внутренние дефекты сварного соединения, такие как поры или трещины, с помощью отражения звуковых волн от границ раздела материалов. Рентгенография используется для обнаружения недостатков, которые невозможно обнаружить визуально, путем получения рентгеновских снимков сварного соединения.

В некоторых случаях требуется провести разрушающий контроль. Одним из методов разрушающего контроля является механическая проба, которая заключается в нагрузке на сварной соединение до разрушения с целью определения его прочностных характеристик. Также проводятся испытания на искробезопасность и герметичность.

Необходимость контроля качества сварки связана с обеспечением безопасности конструкций и сооружений, а также улучшением их эксплуатационных характеристик. Контроль качества сварки позволяет гарантировать надежность сварных соединений и предотвращает возникновение аварийных ситуаций. Правильный и комплексный контроль качества сварки важен для обеспечения надежности и долговечности металлических конструкций.

Вопрос-ответ

Какие основные принципы создания сварного шва металла?

Основные принципы создания сварного шва металла включают использование подходящего сварочного материала, правильную настройку оборудования, поддержание правильной температуры и создание надлежащего давления.

Какие технологии используются при создании сварного шва металла?

При создании сварного шва металла применяются разные технологии, включая дуговую сварку, газовую сварку, лазерную сварку, электронно-лучевую сварку и другие. Каждая технология имеет свои преимущества и недостатки и выбор зависит от требуемого качества сварных соединений и условий работы.