Современная промышленность не может обойтись без металла. Он используется во множестве отраслей, начиная от машиностроения и заканчивая строительством. Процесс обработки металла до сегодняшнего дня был трудоемким и требовал применения многочисленных инструментов и техник. Однако, с появлением новейших технологий обработки металла, все процессы при творении трудов стали значительно упрощены и автоматизированы.

Одной из самых инновационных технологий в обработке металла является использование лазера. Лазерный резчик стал настоящим прорывом в промышленности. Он позволяет осуществлять высокоточные разрезы и создавать сложные формы на металле с высокой точностью. Такая технология позволяет экономить время и снижать затраты на производство, что особенно актуально в современных условиях.

Другой инновационной технологией в обработке металла является применение роботизированных систем. Роботизированные манипуляторы позволяют выполнять различные операции с металлом, от точного измерения и маркировки до обработки и сварки. Такие системы обладают высокой производительностью и точностью, а также могут выполнять задачи, которые заданным человеку были бы трудно выполнить. Это позволяет значительно повысить эффективность и качество работы.

Новейшие технологии обработки металла позволяют значительно улучшить процессы при творении трудов. Использование лазера и роботизированных систем позволяет сократить время и затраты на производство, а также повысить точность и качество работы. Это открывает новые возможности для развития промышленности и создания более совершенных изделий из металла.

Первоначальное изучение технологии обработки металла

Изучение технологии обработки металла является важным этапом в создании трудов. Вначале стоит уделить внимание учебе основных принципов и процессов, связанных с обработкой металла. Это поможет приобрести необходимые знания, которые пригодятся в дальнейшей работе.

При изучении технологий обработки металла следует обратить внимание на такие ключевые аспекты, как механическая обработка, нанесение покрытий, термическая обработка и сварка. Разберем каждый из них более подробно.

Механическая обработка металла включает в себя операции, такие как фрезеровка, токарная обработка, сверление, шлифовка и резка. Она позволяет создавать изделия с определенной формой и размерами, а также улучшает их поверхностные характеристики.

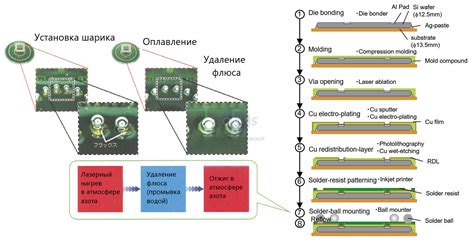

Нанесение покрытий на металл является одним из способов защиты его от коррозии и повреждений. Основные методы покрытия включают гальваническое покрытие, порошковую покраску и нанесение защитных пленок. Правильный выбор метода покрытия позволяет улучшить долговечность и эстетический вид изделия.

Термическая обработка металла включает в себя такие процессы, как закалка, отпуск и нормализация. Она позволяет изменять свойства материала, такие как твердость, прочность и пластичность, благодаря изменению его микроструктуры.

Сварка является неотъемлемой частью обработки металла. Она позволяет соединять различные детали и создавать прочные и надежные конструкции. При изучении процесса сварки следует уделять внимание различным методам и техникам, а также безопасности и качеству сварочных соединений.

Важность правильного подбора материалов и инструментов

При обработке металла важно правильно подобрать материалы и инструменты, чтобы достичь оптимального результата. Подходящий выбор материалов позволяет улучшить качество и прочность изготавливаемой продукции. Различные виды металла имеют разные свойства, такие как твердость, прочность, теплопроводность и коррозионную стойкость, которые влияют на их применение в различных отраслях.

Также важно правильно подобрать инструменты для обработки металла. У каждого процесса обработки металла есть свои особенности, поэтому нужно использовать подходящие инструменты для каждого этапа. Например, для фрезерования используются фрезы разных форм и размеров, которые подходят для обработки различных поверхностей и создания нужной формы деталей. Для сверления используются сверла разных диаметров и материалов, а для резки металла – специальные ножницы, пилы или лазеры.

Правильный выбор материалов и инструментов является одним из ключевых факторов при обработке металла. Он позволяет достичь высокого качества и долговечности готовой продукции, а также повышает эффективность и производительность процесса обработки. Поэтому важно тщательно подбирать материалы и инструменты с учетом требований к конечному изделию и условий производства.

Основные этапы обработки металла: от чертежа до готовой детали

Обработка металла - это сложный и многоэтапный процесс, который включает в себя несколько важных этапов. Каждый из этих этапов имеет свою роль и влияет на конечный результат изготовления детали.

Первым этапом является разработка чертежа. По этому чертежу уже в дальнейшем будут выполняться все работы. Он должен содержать точные размеры и требования к детали, а также информацию о материале, из которого будет изготовлена деталь. На этом этапе важно учесть все требования заказчика и спецификации по производству.

Следующий этап - подготовка материала. Металл, из которого будет изготовлена деталь, должен пройти ряд предварительных процессов. Сначала проводится выбор подходящего металла, а затем происходит его очистка и обработка. На этом этапе важно правильно подобрать инструменты и оборудование, чтобы обработка производилась максимально точно и эффективно.

Третий этап - обработка самого материала. Обработка металла может включать в себя такие процессы, как фрезерование, сверление, токарная обработка и другие. Каждый из этих процессов позволяет создать определенную форму или поверхность на детали. Они требуют точного контроля и соблюдения заданных параметров.

Последний этап - отделка и сборка детали. После всех предыдущих процессов деталь требуется отшлифовать, обработать поверхность для придания нужного внешнего вида. Затем детали можно собрать в единую конструкцию или соединить с другими компонентами.

Таким образом, процесс обработки металла - это сложный и многоэтапный процесс, который требует внимания к деталям, точности и опыта. Правильное выполнение каждого из этапов позволяет получить готовую и качественную деталь, готовую к использованию в технических и промышленных процессах.

Применение новейших технических решений

В современной индустрии обработки металла все большую роль играют новейшие технические решения. Они позволяют значительно увеличить эффективность и точность процесса обработки, сократить время выполнения работ и снизить количество ошибок.

Одним из таких технических решений является использование компьютерного числового контроля (СЧК). С помощью СЧК можно программировать и контролировать работу станков, что позволяет повысить точность обработки и устранить возможные ошибки оператора.

Также достаточно популярным решением в сфере обработки металла является применение трехмерных моделей и симуляций. С их помощью можно заранее оценить все возможные сложности и проблемы, которые могут возникнуть при обработке деталей. Это значительно сокращает время настройки и отладки технологии обработки.

Кроме того, новейшие технические решения позволяют автоматизировать многие процессы при обработке металла. Например, роботизированные системы могут выполнять сложные и монотонные операции обработки с высокой точностью и повторяемостью.

В целом, применение новейших технических решений является неотъемлемой частью современной технологии обработки металла. Они позволяют повысить эффективность, точность и безопасность процесса обработки, а также сократить расходы на производство.

Высокоточное резание с использованием лазера

В современной промышленности высокоточное резание с использованием лазера применяется широко и находит применение во многих отраслях производства. Этот метод обеспечивает высокую точность обработки металла, что позволяет получить детали с минимальной погрешностью и повышенной геометрической точностью.

Одним из главных преимуществ высокоточного резания с использованием лазера является отсутствие физического контакта между инструментом и заготовкой. Это значительно снижает износ режущего инструмента и исключает деформацию заготовки из-за приложенного давления. Также, благодаря прямому воздействию лазерного луча, возможно резать материалы с высокой твердостью, такие как сталь, нержавеющая сталь и алюминий.

Другим важным достоинством данного метода является возможность высокоскоростного резания. Лазерный луч способен перемещаться по материалу с высокой скоростью, что минимизирует время обработки и позволяет повысить производительность производственных процессов. Кроме того, лазерное резание позволяет выполнять сложные геометрические контуры, что открывает новые возможности в проектировании и производстве.

Однако, следует отметить, что высокоточное резание с использованием лазера требует специализированного оборудования и квалифицированных специалистов. Настройка лазерных систем, контроль качества резки и обработка полученных деталей требуют определенных знаний и навыков. Тем не менее, благодаря высокой эффективности и точности, это технология становится все более популярной в промышленности и находит применение во многих отраслях, включая автомобильное производство, электронику и медицину.

Ультразвуковая чистка поверхности металла

Ультразвуковая чистка поверхности металла является одним из современных методов обработки металлических изделий. Она основана на использовании ультразвуковых волн высокой частоты, которые создаются специальными ультразвуковыми генераторами.

Процесс ультразвуковой чистки поверхности металла заключается в следующем: металлическое изделие помещается в специальный резервуар с чистящим раствором или специальной жидкостью. Затем включается ультразвуковой генератор, который создает высокочастотные волны. Под воздействием ультразвука на поверхности металла происходят колебания, которые приводят к удалению загрязнений и нагара.

Преимущества ультразвуковой чистки поверхности металла заключаются в высокой эффективности удаления загрязнений, а также в возможности очистки труднодоступных мест и отверстий. Ультразвуковая чистка также позволяет равномерно распределить чистящий раствор по всей поверхности металла, обеспечивая более качественный результат.

Для ультразвуковой чистки поверхности металла используются специальные аппараты, оборудованные трансдьюсерами, которые превращают электрический звуковой сигнал в ультразвуковые волны. Также в процессе чистки могут использоваться дополнительные химические реагенты, улучшающие эффективность удаления загрязнений.

Ультразвуковая чистка поверхности металла является одним из важных этапов при творении трудов, так как позволяет обеспечить высокую степень очистки металлических изделий от загрязнений и нагара, что в свою очередь улучшает их качество и повышает долговечность. Поэтому использование ультразвуковой чистки является неотъемлемой частью современных технологий обработки металла.

Вакуумное напыление для создания защитной пленки

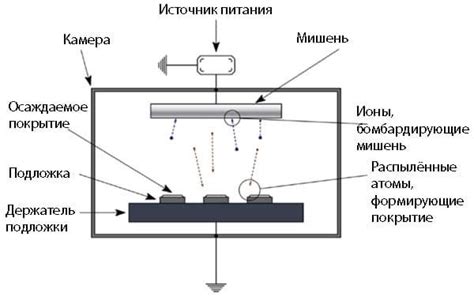

Вакуумное напыление – одна из самых современных технологий обработки металла, которая позволяет создать защитную пленку на поверхности изделия. Этот процесс основан на использовании специальной аппаратуры, в которой происходит нагрев металла до определенной температуры и последующее осаждение пленки из парового состояния.

Преимущество вакуумного напыления заключается в том, что оно позволяет создать тонкую, но очень прочную защитную пленку на поверхности изделия. Это особенно важно при производстве металлических деталей, которые подвержены коррозии или механическим повреждениям. Защитная пленка обеспечивает сохранность изделия в течение длительного времени.

Вакуумное напыление может выполняться с использованием различных материалов, например, золота, серебра, алюминия, хрома и других металлов. Каждый материал обладает своими уникальными характеристиками, которые могут быть адаптированы под конкретные требования проекта. Также возможно нанесение нескольких слоев пленок различного состава, что позволяет улучшить защитные свойства изделий.

Вакуумное напыление широко применяется в различных отраслях промышленности, включая автомобильную, электронную, медицинскую и другие. Оно позволяет увеличить срок службы металлических деталей и снизить вероятность их повреждения. Благодаря защитной пленке, созданной вакуумным напылением, поверхность изделия получает повышенную стойкость к внешним воздействиям, что нередко является решающим фактором при выборе конкретной технологии обработки металла.

Вопрос-ответ

Какие новые технологии используются при обработке металла?

В современной обработке металла активно применяются новые технологии, такие как лазерная резка, плазменная резка, электроэрозионная обработка, а также 3D-печать. Эти технологии позволяют достичь более высокой точности и эффективности при обработке металлических изделий.

Какие процессы включает в себя обработка металла?

Обработка металла включает в себя несколько процессов. Сначала происходит подготовительная работа, включающая очистку и зачистку металла от загрязнений и окислов. Затем следует разметка и гравирование, которые позволяют определить места для дальнейшей обработки. Основные процессы обработки металла включают сверление, фрезерование, токарную обработку, шлифовку и сварку. Все эти процессы выполняются с использованием специализированного оборудования и инструментов.

Могут ли новые технологии обработки металла заменить традиционные методы?

Новые технологии обработки металла не могут полностью заменить традиционные методы, но они могут значительно улучшить производительность и качество работы. Например, лазерная резка обеспечивает более высокую точность и скорость обработки в сравнении с традиционным плазменным резанием. Однако традиционные методы все еще остаются востребованными в определенных ситуациях, особенно при работе с крупными металлическими конструкциями или при выполнении специализированных задач.