В современном металлообрабатывающем производстве резка металла – одна из основных операций. От качества резки зависит точность и геометрия полученных деталей, а также производительность и эффективность процесса производства.

Резка металла – это операция, при которой происходит разделение металлической заготовки на две или более части с помощью специальных инструментов или аппаратов. В зависимости от конкретной задачи, в резке металла могут применяться разные методы, такие, как механическая резка, термическая резка, лазерная резка, плазменная резка и другие.

Основные цели резки металла – получение деталей нужной формы и размеров, удаление ненужных элементов или разделение материала на отдельные части. Кроме того, резка металла может осуществляться для создания резных отверстий или прорезей, а также для выполнения специального вида обработки – фигурной резки.

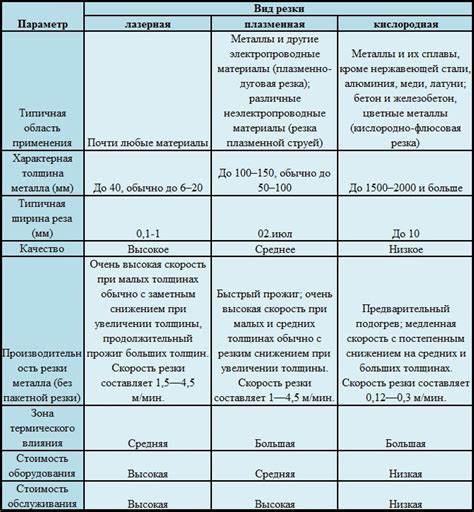

Основные параметры, влияющие на качество резки металла, – напряжение инструмента, скорость резания, тип инструмента, материал и толщина режущей заготовки. Правильно подобранные параметры позволяют достичь оптимального соотношения скорости и качества резки, а также повысить эффективность процесса и уменьшить износ инструмента.

Важность освоения основ резки металлов

Освоение основ резки металлов является важным и неотъемлемым этапом в обучении работе с металлическими конструкциями. Умение правильно выполнять резку металлов позволяет не только обеспечить точность и качество работы, но и обеспечить безопасность при выполнении задач.

Основы резки металлов включают в себя знание различных методов резки и правильный выбор инструментов и оборудования. Например, одним из основных методов является механическая резка, которая выполняется с помощью различных режущих инструментов, таких как пилы, ножницы и т.д. Для электрической резки используются инструменты, работающие на базе электричества, такие как электрические абразивные диски и плазменные резаки.

Овладение основами резки металлов также позволяет определить наиболее подходящий метод резки для конкретного материала и толщины металла. Кроме того, необходимо уметь правильно выполнять маркировку и наносить разметку на поверхности металла перед резкой для точного выравнивания и избежания ошибок.

Знание основ резки металлов также полезно для обеспечения эффективного использования материала и экономии времени и денежных средств. Неправильно выполненная резка может привести к потере материала и необходимости дополнительных затрат на его замену. Правильно выполненная резка, с учетом всех основных принципов, позволит вырезать нужные детали без провалов, ошибок и лишних затрат.

Итак, освоение основ резки металлов является важным этапом в процессе обучения и позволяет обеспечить точность, качество, безопасность, эффективность и экономичность при работе с металлическими конструкциями.

Определение и принципы

Резка металлов – это процесс разделения металлического материала на части или обработка его по заданному контуру для получения нужной формы и размеров. Эта технология является одной из основных операций обработки металла и неотъемлемой частью металлообрабатывающей промышленности.

Принцип резки металлов состоит в удалении избыточного материала с использованием различных инструментов и машин. Для этого применяются различные методы резки, включая механическую резку (пиление, сверление, фрезерование), термическую резку (газовая, плазменная, лазерная), а также электроискровую резку.

Механическая резка осуществляется путем перемещения режущего инструмента по металлу с помощью механической силы. Для этого используются различные инструменты, такие как пилы, сверла или фрезы. Данный метод хорошо подходит для резки тонкостенных деталей и обладает высокой точностью.

Термическая резка основана на применении высокой температуры для разделения металла. Газовая резка осуществляется с помощью горячего газа, плазменная резка – с использованием плазмы, лазерная резка – с помощью лазерного луча. Эти методы позволяют резать металлические детали большой толщины и имеют большую производительность.

Электроискровая резка основана на использовании электрической дуги для разделения металлического материала. При этом происходит искровой разряд между обрабатываемой поверхностью и электродом, что приводит к высокоточной резке. Этот метод подходит для обработки твердых и сложных по форме деталей.

Таким образом, резка металлов – это сложный и разнообразный процесс, требующий использования соответствующего инструмента и методов, в зависимости от требуемых характеристик и размеров резаемых деталей.

Инструменты и оборудование

1. Отрезные станки: Используются для точной и быстрой резки металла. Они оснащены специальными дисковыми пильными дисками, которые могут резать металл под различными углами.

2. Токарные станки: Используются для обработки металлических деталей путем их вращения вокруг оси. Токарные станки позволяют создавать различные формы и поверхности на металле.

3. Фрезерные станки: Используются для создания сложных форм на металле с помощью специальных фрез. Они могут работать как в горизонтальном, так и в вертикальном положении, в зависимости от требуемой операции.

4. Гильотины: Используются для резки листового металла прямыми и точными резами. Гильотины работают путем сжатия металла между раздвижным ножом и ее основной поверхностью.

5. Шлифовальные станки: Используются для шлифовки и полировки металлических поверхностей. Шлифовальные станки оснащены специальными абразивными кругами, которые могут удалять материал и создавать гладкие и ровные поверхности.

6. Сверлильные станки: Используются для сверления отверстий в металле. Они оснащены специальными сверлами, которые вращаются с большой скоростью и проникают через металл, создавая точные отверстия разных диаметров.

7. Пружинные ножницы: Используются для резки металлических деталей в форме листов или проволоки. Пружинные ножницы позволяют создавать прямые, кривые и сложные формы резов с высокой точностью и без искажений металла.

Приведенные инструменты и оборудование являются основными средствами для резки металлов. Они обеспечивают точность, скорость и эффективность при обработке металлических изделий и компонентов. Выбор конкретного инструмента зависит от требований проекта и типа металла, с которым предстоит работать.

Техники и методы резки

Резка металлов – важный процесс, используемый в различных отраслях промышленности. Для резки металла существуют различные техники и методы, которые выбираются в зависимости от конкретных задач и требований.

1. Ручная резка. Одним из наиболее распространенных методов является ручная резка, при которой оператор с помощью специального инструмента производит рез на металлической поверхности. При этом возможно использование различных инструментов, таких как пилы, ножницы или ручные торцовочные пилы.

2. Механическая резка. Механическая резка металла осуществляется с помощью специальных станков и машин. Этот метод обеспечивает высокую точность и скорость резки. Для этой цели используются различные инструменты, такие как пильные станки, гильотины, ленточнопильные станки и другие.

3. Газовая резка. Газовая резка металла осуществляется с применением газового пламени. Оператор управляет пламенем, чтобы отрезать нужную часть металла. Для этого обычно используется кислород и горючий газ, такой как ацетилен или пропан. Газовая резка является эффективным и универсальным методом, который позволяет резать металлы различной толщины и формы.

4. Лазерная резка. Лазерная резка – современный и высокотехнологичный метод, который основан на использовании лазерного луча. Лазерный луч позволяет получать высокую точность и качество резки, что делает этот метод широко используемым в различных отраслях промышленности. Лазерная резка металла обладает высокой скоростью и позволяет резать металлы разной толщины и сложной формы.

Выбор метода резки зависит от требований к качеству, скорости и точности резки, а также от особенностей материала, который необходимо разделить. Комбинация различных методов и техник резки позволяет достичь оптимальных результатов и улучшить производительность процесса.

Применение в промышленности

Основы резки металлов имеют огромное применение в промышленности. Процесс резки металлов используется для создания различных изделий из металла, таких как детали машин и оборудования, строительные конструкции, трубы, листы и т.д. Резка металла является важным этапом в производстве данных изделий, обеспечивая нужную форму и размеры.

Промышленные предприятия используют различные методы резки металлов, в зависимости от требований проекта и типа металла. Одним из самых распространенных методов является механическая резка. Она осуществляется с помощью специальных станков с режущими инструментами, такими как пилы, фрезеры или станки с ЧПУ. Этот метод обеспечивает высокую точность и скорость резки.

Также широко используется плазменная резка металла. При этом методе воздух или другой газ под давлением превращается в плазму, которая нагревает металл до высокой температуры и режет его. Плазменная резка обладает высокой скоростью и возможностью резать металлы разной толщины.

Лазерная резка является еще одним современным методом резки металлов. Она основана на использовании концентрированного лазерного луча, который нагревает и плавит металл, а затем режет его. Лазерная резка позволяет получить высококачественные резы без деформации материала и обеспечивает высокую точность и скорость.

Выбор метода резки металлов зависит от многих факторов, таких как тип металла, его толщина, требуемая точность и скорость резки, а также стоимость процесса. Все эти методы резки имеют свои преимущества и применяются в разных отраслях промышленности для достижения оптимальных результатов.

Вопрос-ответ

Какие основные инструменты используются для резки металлов?

Основные инструменты для резки металлов включают: пилы, ножовки, резцы, пластинчатые ножницы, штампы, гидроабразивные машины.

Какие методы резки металлов существуют?

Существует несколько методов резки металлов: механическая резка (пиление, фрезерование), газовая резка (горелочный рез, плазменная резка), абразивная резка (отрезание за счёт абразивного материала), лазерная резка и водоструйная резка.

Как выбрать метод резки металла для конкретной задачи?

Выбор метода резки металла зависит от нескольких факторов, включая тип и толщину металла, требуемую точность реза, требования к скорости и производительности резки. Например, для резки тонких листов металла можно использовать лазерную резку, а для толстых металлических заготовок – плазменную резку или газовую резку.