Отливка металла является одним из важнейших процессов в металлургии и машиностроении. Этот процесс представляет собой получение изделий из металла путем его плавления и затвердевания в форме, называемой формовкой. Отливка позволяет создать сложные и точно сформированные детали, которые трудно или невозможно получить другими способами.

Технологический процесс отливки металла включает несколько основных этапов. В начале процесса металл подвергается плавлению в специальных горнах или печах. Затем расплавленный металл направляется в форму, где он остывает и затвердевает. После этого изделие извлекается из формы и проходит последующую обработку, включающую удаление флакона и окончательную обработку поверхности.

Современные методы отливки металла позволяют получать изделия с высокой точностью и качеством. Один из таких методов - вакуумная отливка, при которой металл плавится и застывает в условиях практически полного отсутствия воздуха. Этот метод позволяет избежать окисления металла и получить изделие с минимальными дефектами.

Важным этапом технологического процесса отливки металла является выбор и подготовка формы. Для этого используются различные материалы, такие как камень, дерево, пластмасса и металлы. Кроме того, форма должна иметь специальные каналы для подачи расплавленного металла и удаления отработанных газов.

Однако, несмотря на совершенствование методов отливки металла, этот процесс все еще остается сложным и трудоемким. Требуется соблюдать множество технологических параметров, контролировать качество материала и формы. Более того, отливка металла является опасным процессом, требующим соблюдения мер безопасности. Однако, благодаря применению новых технологий и разработке специального оборудования, технологический процесс отливки металла становится все более эффективным и надежным.

Основные этапы технологического процесса отливки металла

Технологический процесс отливки металла состоит из нескольких основных этапов, которые обеспечивают получение качественного и готового изделия. Важно соблюдать каждый этап процесса и контролировать его качество, чтобы избежать дефектов и обеспечить требуемые характеристики изделия.

1. Подготовка формы: на этом этапе создается форма, в которую будет заливаться расплавленный металл. Форма может быть изготовлена из различных материалов, таких как металл, песчаник или пластик. Важно правильно подготовить форму, чтобы изделие получилось точным и без дефектов.

2. Заливка расплавленного металла: на этом этапе расплавленный металл заливается в подготовленную форму. Необходимо обеспечить равномерную заливку и контролировать температуру металла, чтобы избежать появления трещин и неправильного скрепления частей.

3. Охлаждение и застывание металла: после заливки металла форма с изделием охлаждается и металл постепенно застывает. Важно контролировать скорость охлаждения и застывания металла, чтобы изделие не имело внутренних дефектов и имело требуемую структуру.

4. Разделка и доводка изделия: после охлаждения и застывания металла из формы извлекают готовое изделие. После разделки проводятся работы по доводке изделия, удалению заусенцев и шлака, а также правке размеров и формы. Важно провести качественную доводку, чтобы изделие было готово к дальнейшей обработке и использованию.

5. Контроль качества: на каждом этапе технологического процесса отливки металла проводится контроль качества, чтобы выявить и исправить возможные дефекты. Контроль может включать в себя визуальный осмотр, измерение размеров и толщин, испытания на прочность и другие методы. Важно провести полный и точный контроль, чтобы гарантировать качество изделия и его соответствие требованиям.

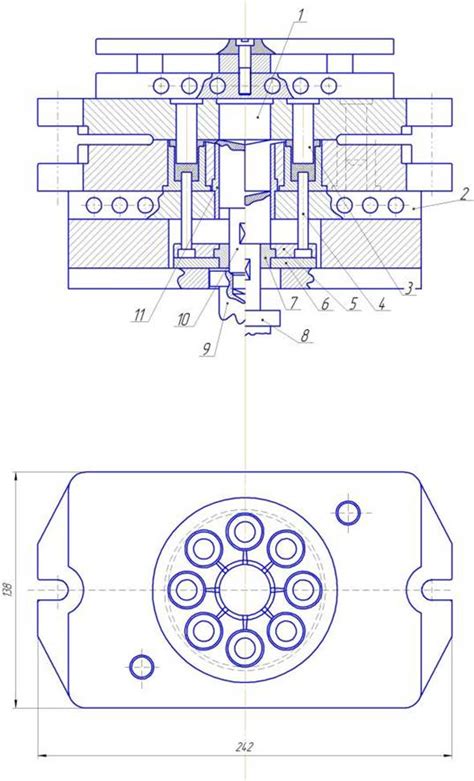

Подготовка пресс-формы

Подготовка пресс-формы является одним из основных этапов в технологическом процессе отливки металла. Этот этап включает несколько подзадач, которые необходимо выполнить перед началом производства.

Во-первых, необходимо произвести очистку и обработку пресс-формы. Это включает удаление остатков предыдущего производства, удаление пыли и грязи, а также проведение необходимых ремонтных работ, если есть повреждения или трещины.

Во-вторых, необходимо провести смазку пресс-формы для обеспечения легкого вынимания изделия после отливки. Смазка помогает снизить трение и избежать повреждения пресс-формы или изделия.

Также важным этапом является установка и закрепление сердечника в пресс-форме. Сердечник является внутренней частью изделия и отвечает за создание полости для наполнения металлом. Он должен быть правильно установлен и закреплен, чтобы гарантировать качество и точность отливки.

Наконец, перед началом отливки проводится контроль качества пресс-формы. Это включает проверку размеров и геометрии, а также тщательную визуальную оценку состояния формы. Если обнаружены любые дефекты или несоответствия, необходимо провести дополнительные ремонтные или корректирующие работы.

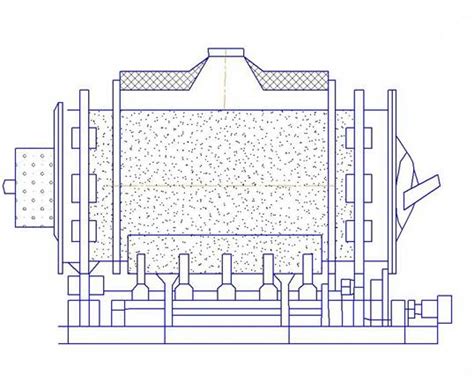

Плавление металла и его загрузка

Плавление металла - один из основных этапов технологического процесса отливки металла. Оно осуществляется в специальных плавильных печах при достижении определенной температуры. Для этого используются различные виды печей, включая электрические, газовые или индукционные.

В процессе плавления металла важно контролировать температуру, чтобы обеспечить правильное плавление и избежать возможных дефектов. Для этого применяются специальные приборы и датчики, которые позволяют следить за изменениями температуры внутри печи.

После плавления металла происходит его загрузка в формы или ковши для последующего отлива. Загрузка может выполняться различными способами, в зависимости от конкретных условий производства. Например, можно использовать желобовые конвейеры, подъемные устройства или ручную загрузку.

Важно обеспечить правильное распределение металла в формах или ковшах, а также его равномерное охлаждение. Для этого часто используются специальные системы охлаждения, которые помогают контролировать скорость охлаждения и предотвращать образование нежелательных дефектов.

Таким образом, плавление металла и его загрузка являются важными этапами в технологическом процессе отливки металла. От правильного выполнения этих этапов зависит качество и готовность отливки к последующим операциям обработки и использования в производстве.

Охлаждение и обработка отливки

После затвердевания металла происходит этап охлаждения и обработки отливки, который направлен на улучшение качества и готовности изделия к дальнейшей обработке. Охлаждение происходит естественным или искусственным способом и зависит от типа металла и его рабочих характеристик.

В процессе охлаждения происходит уменьшение температуры отливки, что позволяет укрепить ее структуру и улучшить ее механические свойства. Это особенно важно для металлов, работающих в условиях высоких нагрузок, чтобы обеспечить прочность и долговечность изделия.

После охлаждения отливка может подвергаться дополнительной обработке, такой как удаление заливочной системы, отделение осадков, шлифовка и полировка поверхности. Это необходимо для получения гладкой и эстетически привлекательной поверхности изделия, а также для удаления негативных внешних дефектов.

Иногда выполняется термическая обработка, которая включает нагревание отливки до определенной температуры и последующее охлаждение, что позволяет изменить структуру металла и его свойства. Таким образом, достигается оптимальная характеристика изделия для его дальнейшего использования.

Вопрос-ответ

Какие основные этапы составляют технологический процесс отливки металла?

Технологический процесс отливки металла состоит из нескольких основных этапов. Вначале производится подготовка модели или формы, на которую будет производиться отливка. Затем проводится расплавление металла, после чего его заливают в форму. После застывания металла производятся операции по удалению излишков и обработке отливки.

Какие современные методы отливки металла существуют?

Современные методы отливки металла включают в себя различные технологии. Популярными методами являются гравитационная отливка, ковшовая отливка, литье под давлением, вакуумная отливка и другие. Каждый метод имеет свои особенности и применяется в зависимости от требуемых характеристик отливки и условий производства.

Какие материалы могут быть использованы для отливки?

В процессе отливки металла могут использоваться различные материалы. Наиболее распространены высокоплавкие металлы (например, чугун, сталь, алюминий, медь) и их сплавы. Также для отливки могут применяться некоторые нетрадиционные материалы, такие как керамика или пластик.

Какие преимущества имеет современный технологический процесс отливки металла?

Современный технологический процесс отливки металла имеет несколько преимуществ. Во-первых, использование современных методов позволяет получить высококачественные и точные отливки с требуемыми характеристиками. Во-вторых, эти методы позволяют избежать некоторых ограничений, связанных с традиционными методами отливки. Например, некоторые методы позволяют получать сложные геометрические формы и улучшать механические свойства отливок. Кроме того, применение современных технологий позволяет сократить время и затраты на процесс отливки.