Технологический процесс расплавленных металлов является ключевым этапом в производстве различных металлических изделий. Он включает в себя ряд операций, начиная с подготовки сырья и заканчивая получением готовой продукции. Качество и эффективность данного процесса напрямую влияют на характеристики конечного изделия, его прочность, структуру и внешний вид.

Первым этапом технологического процесса является подготовка сырья. Расплавленные металлы могут быть получены из различных источников, таких как руда или лом. Для обеспечения высокого качества и чистоты конечной продукции необходимо провести процесс очистки и обработки сырья. Этот этап включает в себя удаление примесей, окислов и других загрязнений, которые могут негативно влиять на свойства металла.

После подготовки сырья следует этап плавления. Он заключается в нагреве сырья до определенной температуры, при которой оно становится жидким состоянием. Для достижения нужной температуры могут применяться различные способы, такие как электро-дуговое плавление, индукционное плавление или использование печей.

После плавления полученная расплавленная масса проходит последующие операции, включающие отжиг, легирование, формовку и другие технологические процессы. В результате этих операций металл приобретает необходимую структуру, особенности микроструктуры и свойства, которые позволяют ему успешно выполнять свою функцию в конечном изделии.

Конечным этапом технологического процесса является получение готовой продукции. Она может представлять собой различные металлические изделия, от крупных металлоконструкций и машинных деталей до мелких изделий, таких как заклепки или гвозди. Конечная продукция проходит контроль качества, осуществляется ее отделка и упаковка перед отправкой на склад или непосредственно к потребителю.

Подготовка сырья для технологического процесса

Технологический процесс производства расплавленных металлов начинается с подготовки сырья, которое будет использоваться для получения готовой продукции. Этот этап включает в себя несколько важных операций.

1. Отбор и классификация сырья. В зависимости от требований и характеристик конечного продукта, производители выбирают сырье с определенными физическими и химическими свойствами. Сырье может быть представлено в виде различных сплавов, руд или вторичных материалов.

2. Шлакообразование. Для того чтобы улучшить процесс плавления, сырье подвергается шлакообразованию. В результате этой операции образуется шлак, который играет важную роль в процессе, а именно защищает металлический расплав от окисления и помогает удалить примеси и нежелательные элементы.

3. Предварительная обработка. Сырье проходит через предварительную обработку, которая включает в себя операции, такие как дробление, магнитная сепарация и просевание. Эти операции позволяют получить чистое сырье и удалить примеси.

4. Смешивание и дозирование. Для получения определенного состава и свойств расплавленных металлов сырье смешивается в определенных пропорциях. Затем происходит дозирование смеси, чтобы обеспечить точность и стабильность процесса.

5. Промежуточная хранение. После прохождения всех предыдущих операций, сырье подлежит промежуточному хранению перед введением в технологический процесс. Это позволяет подготовиться к следующим этапам и обеспечить непрерывность производства.

Расплавка металлов и формирование заготовок

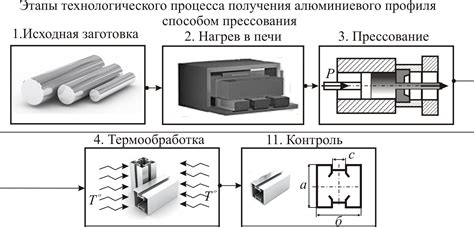

Технологический процесс расплавленных металлов начинается с подготовки сырья, которое затем проходит через несколько стадий до получения готовой продукции. Одной из важных стадий является расплавка металлов и формирование заготовок.

На первом этапе металлы подвергаются нагреванию до определенной температуры, при которой они становятся жидкими. Нагревание происходит в специальных печах или плавильных чашах, использующих различные источники тепла, такие как электричество или горение газа.

После расплавления металла его можно отливать в формы или использовать для формирования заготовок различных форм и размеров. Для этого используются специальные пресс-формы, которые обеспечивают точность и качество получаемых изделий.

Важным этапом процесса является охлаждение расплавленных металлов и застывание заготовок. Охлаждение может происходить естественным образом, при комнатной температуре, либо с использованием специальных систем охлаждения, позволяющих контролировать скорость охлаждения и получить требуемые свойства материала.

После охлаждения металлы могут подвергаться дополнительным процессам обработки, таким как термическая или механическая обработка, для достижения необходимых характеристик и качества готовой продукции. Также металлы могут проходить процесс обработки поверхности, включающий чистку, полировку или нанесение защитных покрытий.

- Подготовка сырья

- Расплавка металлов до жидкого состояния

- Формирование заготовок

- Охлаждение и застывание

- Дополнительная обработка и доведение до готового состояния

Обработка готовых изделий и получение конечной продукции

После окончания технологического процесса по получению готовых изделий из расплавленных металлов, наступает этап их обработки и получения конечной продукции.

На данном этапе проводятся операции по удалению излишков металла, выравниванию формы и размеров, а также полировке готовых изделий. Для этого используются специальные станки, инструменты и абразивные материалы.

Полировка готовых изделий проводится с помощью абразивных средств, таких как шлифовальные бруски, шкурка, а также применением различных полировальных паст и средств для придания блеска и гладкости поверхности. Это позволяет добиться высокой точности, эстетического вида и функциональности конечной продукции.

В некоторых случаях, дополнительно проводится окраска или покрытие готовых изделий для защиты от коррозии или для придания дополнительных свойств и эффектов.

По окончании обработки готовых изделий, происходит их маркировка, которая позволяет идентифицировать и отслеживать каждое изделие в процессе эксплуатации. Маркировка может содержать информацию о производителе, дате изготовления, материале и других характеристиках.

Вопрос-ответ

Какие сырьевые материалы используются в технологическом процессе расплавленных металлов?

В технологическом процессе расплавленных металлов используются различные сырьевые материалы, включая металлические руды, металлические отходы и сплавы. Руды могут быть природными или искусственными, а металлические отходы могут включать старые металлические изделия или отходы производства. Сплавы используются для создания специфических свойств и составов металлов.

Каковы основные этапы технологического процесса расплавленных металлов?

Технологический процесс расплавленных металлов включает несколько основных этапов: подготовка сырья, плавка, очистка, формовка и отделка. На этапе подготовки сырья осуществляется выбор и подготовка необходимых сырьевых материалов. Затем происходит плавка, при которой сырье нагревается до определенной температуры, чтобы стать расплавленной массой. Очистка включает удаление примесей и загрязнений из расплавленного металла. Затем расплавленный металл подвергается формовке, где он получает желаемую форму и структуру. Наконец, происходит отделка, включающая обработку поверхности и дополнительные процессы для придания готовой продукции требуемого вида и качества.

Каковы методы плавки металлов в технологическом процессе расплавленных металлов?

В технологическом процессе расплавленных металлов используются различные методы плавки, включая электрошлаковую плавку, дуговую плавку, газовую плавку и индукционную плавку. Каждый метод имеет свои особенности и применяется в зависимости от типа металла, его состава и требований к процессу плавки.

Каким образом происходит очистка расплавленных металлов?

Очистка расплавленных металлов происходит путем удаления примесей и загрязнений из расплавленного металла. Это может включать фильтрацию, осаждение, флотацию или химическую обработку. В зависимости от типа металла и требований к его чистоте, могут использоваться различные методы очистки.