Процесс производства цветных металлов представляет собой сложную технологическую цепочку, начинающуюся с разработки и добычи руды. Руда цветных металлов добывается из земной коры и представляет собой природные минеральные образования, содержащие полезные компоненты. Основные виды руды, используемой в производстве цветных металлов, включают медную, никелевую, цинковую, алюминиевую и другие. Большинство рудных месторождений расположены в горных районах и требуют сложных технологий для ее добычи.

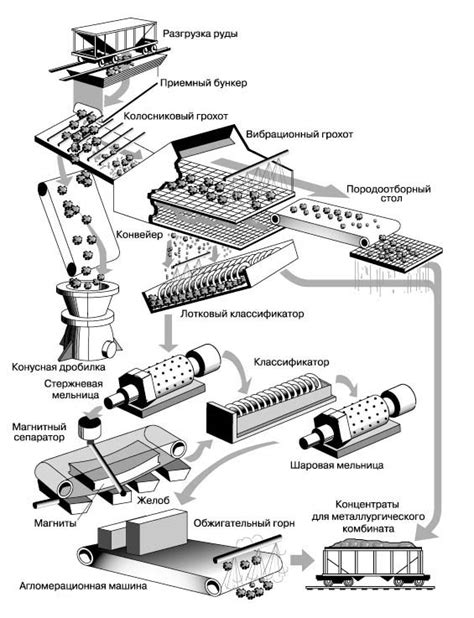

После добычи руды она направляется на первичную обработку, в результате которой из руды извлекаются полезные компоненты. Этот процесс может включать такие операции, как дробление, измельчение, флотация и фильтрация. Руда обрабатывается в специальных заводах, где применяется горнотехническое оборудование, а также химические реагенты, для достижения оптимальных результатов.

Полученные после обработки материалы отправляются на дальнейшую переработку, где они проходят различные производственные операции для получения готовой продукции. Это может включать обжиг, легирование, сплавление и прокатку. Обработка цветных металлов требует применения высоких температур и специализированных технологий для достижения необходимых характеристик и свойств материала.

Весь процесс производства цветных металлов требует строгого контроля качества и соблюдения технологических требований. От этапа разработки рудного месторождения до получения готовой продукции, каждая стадия цепочки имеет свои особенности и требует высокой технической компетенции. Производство цветных металлов является важной отраслью промышленности и обеспечивает материалы для широкого спектра применений в различных отраслях экономики.

Технологическая цепочка производства цветных металлов: от добычи руды

Технологическая цепочка производства цветных металлов начинается с добычи руды. Руда - это минералы, содержащие металлы, из которых производят цветные металлы, такие как медь, никель, алюминий и другие. Добыча руды осуществляется на горных предприятиях. Для этого необходимо проводить геологические исследования, чтобы определить наличие руды в земле и выбрать наиболее эффективные способы добычи.

После обнаружения месторождения руды горняки приступают к ее добыче. Это может быть открытая или подземная шахта. В открытой добыче использование техники позволяет выкапывать и перемещать большие массы земли и руды. В подземной добыче руда добывается с помощью специальных буровых машин, которые проникают в глубь земли, чтобы добыть руду из недр.

После добычи руды ее необходимо переработать на специализированных металлургических заводах. Сначала руда подвергается физической обработке, включающей дробление и помол. Затем происходит химическая обработка руды для извлечения металла. Это может включать в себя обжиг, флотацию и другие процессы.

После того, как металл извлечен из руды, он проходит через последовательность различных процессов, чтобы превратить его в готовую продукцию. Это может быть производство проводников, листового металла, труб или других изделий из цветных металлов. Это включает в себя процессы такие как литье, прокатка, тяжелая механическая обработка и термическая обработка.

До получения готовой продукции

После процесса обогащения руды она далее направляется на этап плавки. Плавка представляет собой процесс нагревания руды с добавлением специальных добавок для получения сырца. Основными добавками являются кокс и известь. В плавильном процессе осуществляется очистка руды от примесей и получение жидкого металла.

Полученное сырцо затем подвергается процессу рафинирования. Рафинирование позволяет улучшить качество металла путем удаления несоответствующих примесей и улучшения его физических характеристик. Для этого применяются специальные методы, такие как электрорафинирование, озонирование или фильтрация.

После рафинирования металл проходит этап литья и формирования, в результате которого получается готовая продукция. Литье может осуществляться в различных формах: от расплава, который затем охлаждается и застывает, до литья в пресс-формы с последующим термическим обработкой и полировкой. Форма и метод литья зависят от требуемого конечного изделия и его характеристик.

Полученная готовая продукция готова к отправке на склады или прямой отгрузке заказчику. Перед отправкой продукции осуществляется контроль качества, который позволяет убедиться в соответствии готового продукта требуемым стандартам и характеристикам.

Рудные месторождения и их разведка

Рудные месторождения являются основой производства цветных металлов и представляют собой недра земли, где содержатся полезные ископаемые, в данном случае руда. Разведка рудных месторождений — это комплекс действий, направленных на изучение, оценку запасов и определение технологической возможности добычи руды.

Разведка месторождений включает геологоразведочные работы, которые включают в себя геологическую картировку территории, изучение геологической структуры и петрографического состава пород, анализ геохимических данных, измерение геофизических параметров и многое другое.

Очень важную роль в разведке рудных месторождений играют геофизические методы, такие как сейсморазведка, гравиметрическая разведка, магниторазведка и электроразведка. Они помогают получить информацию о структуре земли и определить наличие руды.

В процессе разведки рудных месторождений проводится оценка запасов руды, которая выполняется на основе полученных геолого-изыскательских данных. Данная оценка позволяет оценить экономическую целесообразность дальнейшей разработки месторождения и принять решение о его добыче.

Освоение месторождений и подготовка руды

Освоение месторождений и подготовка руды являются первым этапом в технологической цепочке производства цветных металлов. Для эффективного добычи и дальнейшей обработки руды необходимо провести комплекс работ по ее извлечению и подготовке.

На этапе освоения месторождений проводится разведка, то есть поиск и изучение залежей руды. Важную роль играют геологические и геофизические исследования, которые позволяют определить размер месторождения, его качество и глубину залегания руды.

После разведки следует этап разработки месторождений. Он включает в себя ряд технических и экономических мероприятий, направленных на организацию максимально эффективной добычи руды. Для этого проводятся земляные работы, сооружаются шахты и рудники, устанавливаются оборудование и системы транспортировки.

После добычи руды она проходит этап подготовки. На данном этапе происходит измельчение и сортировка руды для получения концентрата. Измельчение осуществляется с помощью различных технических средств, устанавливаются специальные дробилки, мельницы и другое оборудование. Сортировка проводится на основе физических и химических свойств руды.

Обогащение руды и предварительная переработка

Обогащение руды является важным этапом технологической цепочки производства цветных металлов. Оно направлено на повышение содержания полезных компонентов в руде с целью получения концентрата, который затем будет использоваться при дальнейшей переработке.

На первом этапе обогащения происходит механическое разделение грубых фракций руды от бесполезных компонентов при помощи гравитационных, магнитных и электрических методов. Затем происходит дробление руды на более мелкие частицы, что позволяет улучшить процесс разделения.

Для дальнейшего обогащения руды применяются различные флотационные процессы. Они основаны на использовании различных реагентов, которые помогают разделить полезные компоненты от нежелательных примесей. Флотация осуществляется с помощью специальных смесей и пены, которые придают частицам руды различное электрическое зарядное состояние и с помощью которых происходит их отделение друг от друга.

После флотации полученный концентрат проходит предварительную переработку, включающую сушку, определение его качества и дальнейшую классификацию. Концентрат подвергается обработке для удаления излишков химических реагентов и других загрязнений, чтобы приготовить его для последующего шага производства цветных металлов.

Плавка и получение первичного металла

Плавка и получение первичного металла являются важным этапом технологической цепочки производства цветных металлов. Этот процесс начинается с загрузки сырья - руды в специальные плавильные печи. После загрузки руды происходит нагрев печи до определенной температуры, достаточной для плавления руды и разделения позолоты на металл и шлак.

Во время плавки руды происходят химические реакции, благодаря которым металлы отделяются от других элементов. Верхний слой расплава состоит из шлака - нежелательных примесей, которые поднимаются на поверхность благодаря своей легкости. Металл, в свою очередь, остается на дне плавильной печи.

После плавки и разделения металла и шлака, происходит удаление шлака с помощью специального оборудования. Затем первичный металл проходит процесс очистки и рафинирования, чтобы убрать примеси и повысить его чистоту. В завершении, первичный металл может быть отлит в формы или использован для производства различных изделий.

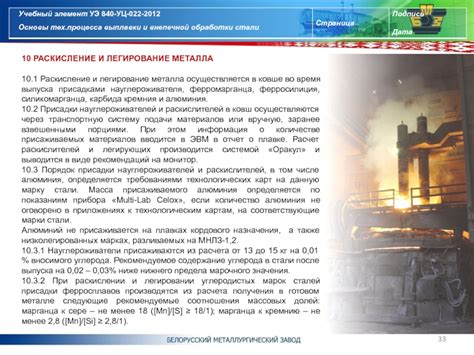

Легирование и улучшение характеристик металла

Легирование является важным шагом в процессе производства цветных металлов, позволяющим улучшить их характеристики и добавить им специфические свойства.

Для легирования в производстве используются различные добавки, такие как сплавы других металлов, лигатуры, специальные порошки и газы. Эти добавки могут изменить структуру металла, его прочностные и электрофизические свойства.

Одним из основных методов легирования является добавление сплавов других металлов. Например, добавление никеля в процессе производства стали позволяет увеличить ее прочность и стойкость к коррозии.

Лигатуры - это специальные сплавы, которые добавляются в металл в процессе его плавления. Они способны влиять на его структуру, твердость и удельный вес. Кроме того, лигирование позволяет улучшить механические свойства металла, такие как прочность и тяжесть.

В производстве цветных металлов также используется легирование с помощью специальных порошков и газов. Добавление порошка, такого как титан или цирконий, позволяет улучшить структуру металла, его устойчивость к коррозии и тепловым воздействиям.

В результате легирования цветных металлов достигается повышение их качества и функциональных свойств, что позволяет использовать их в различных отраслях промышленности, таких как авиация, машиностроение, электроника и другие. Без легирования процесс производства цветных металлов был бы невозможен.

Литье и формовка готовых заготовок

Одним из ключевых этапов производства цветных металлов является литье и формовка готовых заготовок. На этом этапе происходит создание изделий из полученных из предыдущих фаз сплавов металла.

Для литья используются различные методы, включая кокильное литье, литье под давлением и вакуумное литье. В процессе кокильного литья расплавленный металл заливается в металлический кокиль, в котором он затвердевает и принимает форму будущего изделия. Этот метод особенно популярен при производстве сложных или больших по размерам заготовок.

Литье под давлением основано на использовании специальных литейных машин, где металлов наполняют специальные формы под высоким давлением. Этот способ обеспечивает высокую точность размеров и формы изделий. Вакуумное литье применяется для создания изделий с высокой степенью детализации и сложной геометрией, так как вакуум помогает удалить все возможные газы и пустоты внутри изделия.

Формовка происходит путем создания формы из специальных материалов, таких как глина или пластмасса. Формы могут быть как одноразовыми, так и многоразовыми. В процессе формовки заготовок в форме вливается расплавленный металл, который затем охлаждается и затвердевает, принимая форму формы. После охлаждения и надлежащей обработки, готовые заготовки могут быть подвергнуты последующим этапам обработки и сборке.

Термическая обработка и обработка поверхности

В процессе производства цветных металлов существенную роль играет термическая обработка и обработка поверхности. Термическая обработка может проводиться с целью изменения структуры и свойств материала. Она может включать нагревание и охлаждение в определенной последовательности для достижения нужного состояния металла.

Одним из методов термической обработки является закалка, которая проводится для увеличения твердости и прочности материала. При этом металл нагревается до высоких температур, а затем быстро охлаждается, что приводит к изменению его структуры и получению специфических свойств.

Обработка поверхности также важна в производстве цветных металлов. Она может включать в себя механическую обработку, химическую обработку или нанесение защитных покрытий. Механическая обработка может проводиться с помощью шлифования, полировки или древесной обработки с целью придания металлу желаемого внешнего вида и текстуры.

Химическая обработка поверхности, например, может включать в себя очистку от загрязнений или осаждение тонкого слоя другого металла на поверхности для защиты от коррозии. Нанесение защитных покрытий также может быть необходимо для предотвращения окисления или обесцвечивания металла.

В целом, термическая обработка и обработка поверхности играют важную роль в процессе производства цветных металлов, позволяя получить нужные свойства металла, повысить его прочность и стойкость к внешним воздействиям, а также придать ему желаемый внешний вид и защиту от коррозии.

Контроль качества и упаковка готовой продукции

Одним из ключевых этапов в технологической цепочке производства цветных металлов является контроль качества и упаковка готовой продукции. Здесь происходит проверка соответствия изготовленной продукции установленным стандартам и требованиям заказчиков.

Контроль качества включает в себя проведение различных испытаний и измерений, чтобы убедиться в соответствии характеристик и свойств готовой продукции с предписанными параметрами. В процессе контроля качества проверяются такие параметры, как механическая прочность, химический состав, размеры и форма изделий.

После успешного прохождения этапа контроля качества готовая продукция упаковывается для транспортировки и хранения. Упаковка выполняет ряд важных функций, таких как защита от повреждений и коррозии, обеспечение сохранности и сохранение характеристик продукции.

Упаковка готовой продукции может осуществляться с использованием различных материалов и методов в зависимости от характера и размеров изделий. Для мелких деталей и компонентов используются контейнеры и упаковочные пакеты, а для более крупных изделий применяются деревянные ящики или металлические контейнеры.

Важной частью упаковки является также маркировка готовой продукции, которая содержит информацию о ее характеристиках, производителе, дате изготовления и прочей информации, необходимой для идентификации и отслеживания продукции в дальнейшем.

Вопрос-ответ

Какие этапы включает технологическая цепочка производства цветных металлов?

Технологическая цепочка производства цветных металлов включает несколько этапов: разработка и разведка месторождений, добыча руды, ее обогащение, переработка, выплавка металлов, получение готовой продукции. Каждый этап требует особых технологических процессов и оборудования.

Каким образом происходит добыча руды для производства цветных металлов?

Добыча руды для производства цветных металлов может происходить различными способами. Один из наиболее распространенных методов - открытая разработка месторождений. Он включает использование горных работ и специальной техники для выемки руды из земли. Еще одним методом является подземная добыча, которая предполагает создание шахт и тоннелей для добывания руды. Для каждого месторождения может использоваться свой оптимальный метод добычи, в зависимости от геологических и экономических условий.