Сварка является одним из самых распространенных методов соединения металлических деталей. Однако сварка тонких металлов имеет свои особенности, которые требуют особого внимания и умения. Тонкие металлы, такие как алюминий, нержавеющая сталь или титан, обладают повышенной чувствительностью к высоким температурам и быстрому охлаждению. Неумелое проведение сварочных работ может привести к деформации, трещинам и пористости соединения.

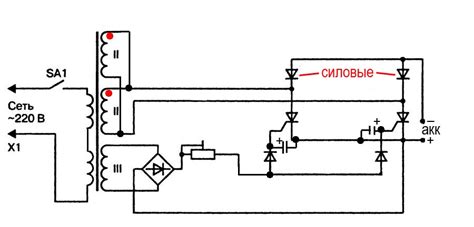

Одним из важнейших аспектов при сварке тонких металлов является выбор сварочного оборудования и электрода. Для сварки алюминия и нержавеющей стали рекомендуется использовать инверторные сварочные аппараты с функцией плавной регулировки тока. Электроды должны быть специально предназначены для сварки конкретного металла и иметь малый диаметр, чтобы минимизировать влияние теплообмена и сужение соединения.

Кроме выбора правильного оборудования и электродов, важно правильно настроить сварочный аппарат. Для этого следует установить минимальный ток, при котором происходит стабильная и контролируемая дуга. Также рекомендуется использовать методы защиты сварочной зоны, такие как инертный газ или порошок с тугоплавкими добавками. Это поможет предотвратить окисление металла и образование пор.

Сварка тонких металлов требует практики и опыта, чтобы достичь высококачественного и прочного соединения. Необходимо уметь контролировать температуру, скорость сварки, а также удаление остаточного напряжения после сварки. Следуя советам опытных сварщиков и уделяя достаточное внимание этому процессу, можно добиться отличных результатов и избежать нежелательных дефектов.

В заключение, сварка тонких металлов является сложным и ответственным процессом. Она требует специального оборудования, правильного выбора материалов и умения правильно настроить сварочный аппарат. Кроме того, важно учесть особенности каждого металла и предпринять необходимые меры для защиты сварочной зоны. Только таким образом можно достичь качественного и долговечного соединения тонких металлов.

Выбор сварочного аппарата

При работе с тонкими металлами следует учитывать особенности выбора сварочного аппарата. Оптимальным вариантом для сварки тонких металлов является инверторный сварочный аппарат. Он обладает высокой частотой сварочного тока и позволяет точно настроить его параметры.

Важно учитывать мощность сварочного аппарата. Для сварки тонких металлов рекомендуется выбирать аппарат с низкой мощностью, так как это позволит более точно управлять сварочным процессом и избежать повреждения материала.

Также следует обратить внимание на наличие функции плавного пуска сварочного аппарата. Она позволяет начать сварку с минимальной мощности и постепенно увеличивать ее, что предотвращает возникновение дефектов на поверхности тонких металлов.

При выборе сварочного аппарата для работы с тонкими металлами также стоит обратить внимание на наличие режима пульсации тока. Эта функция позволяет создать перерывы между сварочными импульсами, что уменьшает вероятность образования дефектов и дает возможность более точно контролировать расплавленный металл.

Подготовка поверхности

Подготовка поверхности перед сваркой тонких металлов является ключевым этапом процесса и определяет качество соединения в дальнейшем. Одним из основных требований к поверхности является ее чистота. Любые загрязнения или оксидные пленки могут негативно сказаться на результате сварки. Поэтому перед началом работы необходимо очистить и обезжирить поверхность деталей, которые будут свариваться.

Для очистки поверхности можно использовать различные методы. Одним из наиболее распространенных способов является механическая чистка. Она включает в себя обезжиривание, удаление оксидных пленок и удаление шлака. Для этого применяются абразивные материалы, такие как абразивная шкурка или диски с абразивным наполнителем.

Также для подготовки поверхности можно использовать химическую чистку. Она позволяет эффективно удалить ржавчину, оксидные пленки и другие загрязнения с поверхности металла. Для этого применяются различные химические вещества, такие как растворители, кислоты или щелочи. Однако следует помнить, что химические вещества могут быть опасными, поэтому при их использовании необходимо соблюдать все предосторожности и работать в хорошо проветриваемом помещении.

После выполнения подготовительных работ нужно убедиться, что поверхность полностью сухая и свободна от пыли и масла. При необходимости можно использовать сжатый воздух или специальные отшелушивающие камни. Также необходимо проверить и при необходимости отшлифовать края деталей, чтобы они были ровными и правильной формы.

Выбор электродов для тонких металлов

Работа с тонкими металлами требует особого подхода, так как они более чувствительны к теплу и могут быть легко повреждены неправильной сваркой. При выборе электрода для сварки тонких металлов следует обратить внимание на несколько важных факторов.

Во-первых, необходимо выбрать электрод с минимальным тепловым воздействием на металл. Тонкие металлы чувствительны к перегреву и могут деформироваться или потерять свои свойства при высокой температуре сварки. Поэтому рекомендуется использовать электроды с низкой мощностью, чтобы минимизировать тепловое воздействие.

Во-вторых, следует обратить внимание на тип покрытия электрода. От типа покрытия зависит технология сварки и высота образующегося шва. Например, электроды с целлюлозным покрытием обеспечивают глубокую проникающую сварку, что может вызвать неприемлемые деформации тонких металлов. Рекомендуется выбирать электроды с покрытием, обеспечивающим более мягкую и малотепловую сварку.

Кроме того, стоит обратить внимание на диаметр электрода. Для сварки тонких металлов рекомендуется выбирать электрод с меньшим диаметром, так как он создает более малый тепловой вклад и позволяет более точно контролировать сварочный процесс. Однако, следует учитывать, что слишком тонкий электрод может быть менее прочным и менее стабильным в работе.

В итоге, выбор электрода для сварки тонких металлов является сложной задачей, требующей анализа различных факторов. Но с правильным выбором электрода и использованием соответствующей техники сварки, можно добиться качественного и надежного результата в работе с тонкими металлами.

Регулировка сварочных параметров

Регулировка сварочных параметров является одной из ключевых задач в процессе сварки тонких металлов. Правильно настроенные параметры позволяют добиться качественного соединения, минимизировать риск дефектов и повреждений материала.

Первым шагом в регулировке сварочных параметров является выбор подходящего типа сварочного оборудования. Для сварки тонких металлов рекомендуется использование инверторных сварочных аппаратов с функцией плавного пуска и стабилизацией сварочного тока. Это позволит избежать перегрева материала и обеспечить более точную и стабильную сварку.

При регулировке сварочных параметров необходимо учитывать толщину металла, тип используемого электрода и вида сварочного шва. Также следует обратить внимание на скорость сварки, ток и напряжение. Оптимальные значения параметров можно узнать из руководства к сварочному аппарату или консультироваться с опытным сварщиком.

Важный аспект регулировки сварочных параметров – правильная настройка газовой смеси при использовании инертного газа. Для тонких металлов обычно применяется смесь аргон-гелий или аргон-водород. Важно подобрать правильное соотношение газовых компонентов, чтобы обеспечить стабильную защиту сварочной ванны и предотвратить окисление металла.

В процессе сварки тонких металлов регулировка сварочных параметров должна осуществляться с учетом особенностей каждого конкретного материала. Необходимо провести предварительные настройки, провести несколько пробных сварок и определить оптимальные значения мощности, скорости сварки и расхода газа. Только таким образом можно добиться эффективной и качественной сварки тонкометаллических изделий.

Последовательность выполнения сварки

Сварка тонких металлов требует особого подхода и последовательности действий. Важно следовать определенному порядку, чтобы получить качественный и прочный шов.

Первым шагом в сварочном процессе является очистка поверхности металла от загрязнений. Для этого необходимо удалить жир, масло, окислы и другие примеси. Поверхность можно обработать специальными растворами или механическими средствами, такими как щетки или абразивы. Чистота поверхности обеспечит более качественную сварку.

Далее следует провести подготовительные работы, включающие подгонку и фиксацию элементов, которые необходимо соединить. Детали должны быть правильно выровнены и зажаты в нужном положении, чтобы предотвратить их смещение в процессе сварки.

Когда подготовительные работы выполнены, можно приступать к непосредственной сварке. На этом этапе важно выбрать правильные параметры для сварочного аппарата, такие как ток, время и скорость сварки. Оптимальные параметры зависят от типа сварочного материала и его толщины.

После сварки необходимо произвести дополнительные работы по обработке шва. Это может включать в себя снятие лишнего материала, удаление остатков флюса или окрашивание шва для защиты от коррозии. Конечный результат сварки должен быть гладким, прочным и эстетичным.

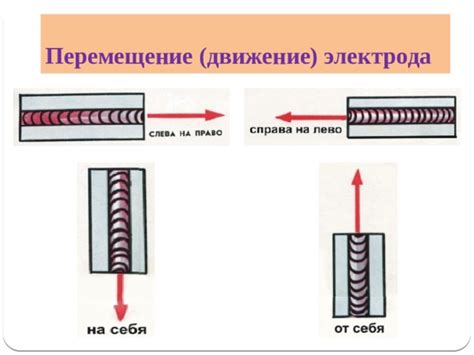

Правильное перемещение электрода

При сварке тонких металлов очень важно правильно перемещать электрод, чтобы получить качественное и прочное соединение.

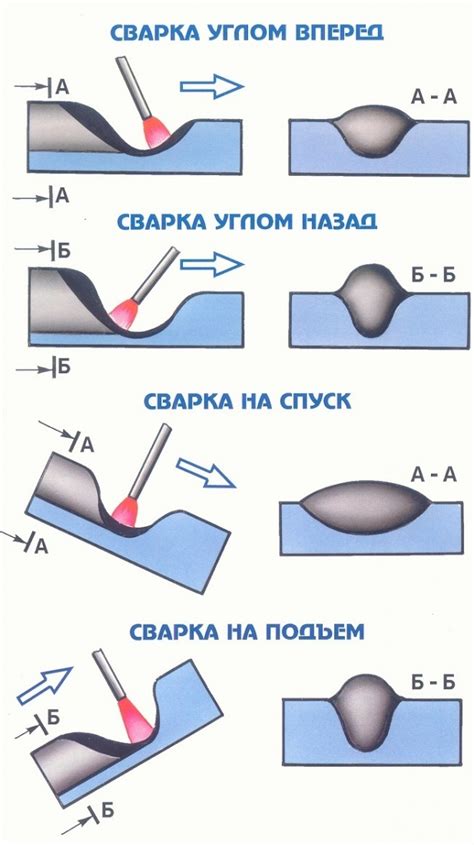

Перед началом работы необходимо убедиться, что электрод находится в правильном положении. Он должен быть немного наклонен в сторону свариваемых деталей. Это поможет обеспечить хороший контакт и более точное направление дуги сварки.

Во время сварки необходимо умело перемещать электрод вдоль свариваемого шва. Движение электрода должно быть плавным и равномерным. Не допускайте рывков и скачков, так как это может привести к образованию неправильных сварочных швов.

Чтобы достичь оптимальных результатов, рекомендуется управлять движением электрода с использованием подхода "вперед-назад". Это означает, что перемещение электрода осуществляется вперед вдоль шва, затем назад к начальной точке. Этот цикл повторяется до завершения сварки.

Важно отметить, что при перемещении электрода необходимо держать его на определенном расстоянии от свариваемых деталей. Расстояние между электродом и деталями должно быть примерно 2-4 мм. Это помогает избежать перегрева и деформации металла.

В заключение, умелое перемещение электрода является важным аспектом при сварке тонких металлов. Следуя вышеуказанным рекомендациям, можно добиться качественного соединения и получить прочный и эстетичный сварочный шов.

Охлаждение детали после сварки

После завершения сварочных работ по сварке тонких металлов необходимо правильно охладить деталь. Важно помнить, что неправильное охлаждение может привести к деформациям и появлению трещин.

Первым шагом после сварки следует остудить деталь естественным путем. Для этого можно просто оставить ее в состоянии покоя при нормальных условиях окружающей среды. Охлаждение должно производиться медленно и равномерно.

При необходимости увеличения скорости охлаждения можно использовать методы активного охлаждения. Один из таких методов – применение вентиляторов или кондиционирования воздуха для ускорения процесса охлаждения.

Для предотвращения возможных термических деформаций рекомендуется применять последовательное охлаждение детали, например, сначала охлаждать одну сторону, затем другую. Это позволит снизить внутренние напряжения и предотвратить возникновение деформаций и трещин на поверхности детали.

Важно помнить о том, что охлаждение детали после сварки – это не менее важный этап, чем сама сварка. Правильное охлаждение поможет сохранить структурные и механические свойства металла, а также предотвратит возникновение дефектов и повреждений в результате сварочных работ.

Проверка качества сварных швов

Проверка качества сварных швов является важным этапом в процессе сварочных работ. От качества сварного соединения зависит безопасность и долговечность конструкции. Для контроля качества используются различные методы и техники.

Один из основных методов проверки качества сварных швов - визуальный контроль. Этот метод позволяет обнаружить такие дефекты как трещины, заглубления, неровности и другие видимые дефекты. Визуальный контроль проводится с применением специальных осветительных приборов и оптического оборудования.

Для более точной оценки качества сварных швов применяются различные неразрушающие методы контроля. Один из таких методов - ультразвуковой контроль. С помощью ультразвуковых волн можно обнаружить внутренние дефекты, такие как поры, трещины, включения и другие непонятности в структуре сварного шва.

Еще один метод контроля качества сварных швов - магнитопорошковый контроль. Он позволяет обнаружить дефекты на поверхности сварного соединения, такие как трещины, заглубления, неровности. Для этого на поверхность наносится специальная магнитопорошковая смесь, которая при наличии дефектов образует характерные магнитные петли.

Для комплексной проверки качества сварных швов часто используются различные методы в сочетании. Это позволяет получить более полную информацию о состоянии сварного соединения и принять меры по его улучшению.

Вопрос-ответ

Какие технические сложности возникают при сварке тонких металлов?

При сварке тонких металлов возникает ряд технических сложностей. Во-первых, тонкие металлы могут легко деформироваться при нагреве, поэтому необходимо тщательно контролировать температуру и скорость сварки. Во-вторых, тонкие металлы часто имеют большую теплопроводность, что может привести к быстрому охлаждению сварочного шва и образованию трещин. Наконец, тонкие металлы часто имеют высокую электропроводность, что может привести к образованию электромагнитных помех.

Какие особенности необходимо учитывать при выборе сварочного аппарата для работы с тонкими металлами?

При выборе сварочного аппарата для работы с тонкими металлами следует обратить внимание на несколько особенностей. Во-первых, аппарат должен иметь возможность регулирования тока сварки в узком диапазоне, чтобы обеспечить точность и контроль при работе с тонкими металлами. Во-вторых, аппарат должен иметь возможность работы в режиме пульсации, чтобы уменьшить риск деформации и трещин при нагреве. Наконец, аппарат должен обладать хорошей стабильностью дуги и возможностью подключения к специальным педалям или пультам для удобного управления.

Какие советы можно дать начинающим сварщикам при работе с тонкими металлами?

Начинающим сварщикам, работающим с тонкими металлами, полезно учитывать несколько советов. Во-первых, следует начинать с тренировочных упражнений на обрезках или отходах, чтобы научиться контролировать температуру и скорость сварки. Во-вторых, необходимо использовать специальные приспособления, такие как пинацеты или микросварочные пинцеты, чтобы держать и удерживать тонкие детали во время сварки. Наконец, важно учитывать дополнительные условия, такие как защита от электромагнитных помех или использование дополнительных способов фиксации деталей при сварке.