Металлообработка – это широкий спектр технологических процессов, которые направлены на изменение формы, размера и структуры металла для получения конечного изделия. Основная цель металлообработки заключается в достижении нужной формы изделия с заданными параметрами прочности, твердости и долговечности. Для этого используются различные методы обработки металла.

Один из наиболее распространенных методов обработки металла – сверление. Он осуществляется с помощью сверла, которое прокручивается вокруг своей оси и создает отверстие в металлической детали. Сверление может быть механическим или ручным, а также может проводиться с применением специальных станков и инструментов.

Еще одним важным методом обработки металла является фрезерование. Он заключается в обработке поверхности металла специальным инструментом – фрезой. Фрезерование позволяет удалить избыток материала и придать нужную форму заготовке. Этот метод обработки широко используется при производстве деталей механизмов, формирования резьбы и создания сложных поверхностей.

Кроме сверления и фрезерования, существует множество других методов обработки металла. Это, например, токарная обработка, при которой металлическая заготовка закрепляется на токарном станке и обрабатывается вращением режущего инструмента. Также металлообработка может включать шлифование, резание, зубодолбежку и другие операции, которые позволяют получить готовое изделие с необходимыми характеристиками.

Литье металла

Литье металла — процесс получения деталей из расплавленного металла с помощью различных форм и отливок. Он является одним из основных методов обработки металла. Литье металла используется в разных отраслях промышленности, таких как автомобильное производство, машиностроение и т. д.

Процесс литья металла начинается с создания формы или отливки, которая представляет собой полость, в которую будет заливаться расплавленный металл. Формы могут быть изготовлены из различных материалов, таких как песок, металл, пластмасса и т. д.

Далее следует подготовка расплавленного металла. Он может быть нагрет до определенной температуры и добавлены специальные добавки для улучшения свойств металла. Затем расплавленный металл заливается в заранее подготовленную форму или отливку.

После заливки металла в форму, необходимо дождаться его охлаждения и застывания. Затем форма разбирается, и полученная отливка проходит необходимую обработку, такую как очистка отливки от лишнего материала, обточка или поверхностная обработка.

В зависимости от требований и конструкции детали, процесс литья металла может быть различным. Некоторые детали изготавливаются путем литья в одну форму, а некоторые могут быть сделаны с использованием сложных форм, которые включают в себя несколько частей.

Холодная штамповка

Холодная штамповка – это процесс формообразования металлических изделий при комнатной температуре без применения нагрева. Он основан на принципах пластической деформации металла и позволяет получать изделия различных форм и размеров.

Процесс холодной штамповки включает в себя несколько этапов. Сначала изготавливаются специальные штампы, которые имеют форму и размеры, соответствующие желаемому изделию. Затем металл, который будет подвергаться штамповке, помещается в пресс-стенку, а штамп нажимается на него с большой силой, вызывая пластическую деформацию.

Преимущества холодной штамповки заключаются в том, что она позволяет получать высококачественные исходные детали с точностью до 0,05 мм. Благодаря отсутствию нагрева происходит минимальное изменение внутренней структуры материала, что обеспечивает его повышенную прочность и твердость.

Холодная штамповка применяется в различных отраслях промышленности, включая автомобильную, электротехническую, медицинскую и другие. С ее помощью производятся разнообразные изделия - от метизов и мелких деталей до сложных механизмов и компонентов. Штамповка обеспечивает высокую производительность, экономичность и возможность массового производства металлических изделий.

Термическая обработка

Термическая обработка – это процесс изменения свойств и структуры металла путем нагрева и последующего охлаждения. Она играет важную роль в производстве и обработке металлических изделий, позволяя улучшить их механические свойства.

Основными видами термической обработки являются закалка, отжиг и нормализация. В процессе закалки металл нагревается до высокой температуры и затем быстро охлаждается. Это позволяет увеличить его твердость и прочность, но при этом может привести к повышенной хрупкости. Для устранения данного эффекта применяется отжиг – процесс нагрева и последующего медленного охлаждения.

Нормализация, в свою очередь, является более мягкой формой термической обработки, при которой металл нагревается до определенной температуры и затем охлаждается на воздухе. Это способствует выравниванию структуры металла и улучшению его обрабатываемости и механических свойств. Обычно нормализация применяется для стальных изделий.

Термическая обработка также может включать в себя другие методы, такие как цементация и аустенитизация. Цементация – это процесс насыщения поверхности стали углеродом, который позволяет ей стать более твердой и износостойкой. Аустенитизация, в свою очередь, представляет собой нагрев изделия до температуры превращения аустенита и его последующее охлаждение, что позволяет получить нужные механические свойства.

Термическая обработка играет важную роль в металлообработке, позволяя достигать желаемых свойств и качества изделий. Она требует точной регулировки температурного режима и последовательного выполнения всех этапов, чтоб достичь оптимального результата.

Фрезерование металла

Фрезерование металла - это один из основных методов обработки металла, используемый для получения деталей с заданной формой и размерами. Основной инструмент, используемый при фрезеровании, называется фрезой - это режущий инструмент, обладающий вращательным движением. Фрезерование может выполняться как вручную, так и с помощью специальных станков - фрезерных станков.

Фрезерование металла позволяет выполнять самые разнообразные операции, такие как обработка плоскостей, углублений, канавок, отверстий и т.д. В зависимости от требуемой детали и ее сложности, выбираются соответствующие типы фрез. Существует огромное количество различных видов фрез, каждый из которых имеет свои особенности и предназначение.

Процесс фрезерования металла состоит из нескольких этапов. Первым этапом является установка детали в фрезерный станок. Далее происходит выбор необходимого типа фрезы и настройка контрольных параметров, таких как скорость вращения фрезы и подача. Затем осуществляется непосредственно фрезерование, при котором режущий инструмент вращается и обрабатывает поверхность металла. Этот процесс может занимать различное время в зависимости от сложности детали и типа фрезы.

Фрезерование металла позволяет получать детали с высокой точностью и поверхностной шероховатостью. В результате этого процесса возможно получение сложных деталей с различными формами и размерами. Кроме того, фрезерование позволяет обрабатывать металлы различной твердости, что делает этот метод универсальным и широко применяемым в различных отраслях промышленности.

Гальваническое покрытие

Гальваническое покрытие — это процесс нанесения тонкого металлического слоя на поверхность изделия путем электролиза. В результате этого процесса, на поверхности материала образуется защитная пленка, которая позволяет увеличить срок службы и улучшить внешний вид изделия.

Один из главных методов гальванического покрытия — никелирование. Никелевое покрытие усложняет процесс окисления материала, что помогает защитить его от коррозии. Благодаря своей декоративности, никель широко применяется в производстве ювелирных изделий и предметов интерьера.

Еще один распространенный метод гальванического покрытия — хромирование. Хромовое покрытие обладает высокой прочностью, стойкостью к механическим воздействиям и отличной антикоррозионной защитой. Часто хромированием покрывают поверхность деталей автомобилей и мотоциклов, а также многих других изделий.

Гальваническое покрытие может быть осуществлено с использованием различных металлов, таких как медь, никель, цинк и другие. В зависимости от применяемого металла, получается различная защита от коррозии и декоративное покрытие.

В процессе гальванического покрытия используется специальное оборудование, включающее электролитическую ванну и электрическую установку. Изделия погружаются в электролитическую ванну, где они подвергаются электролизу. Следующим шагом является запуск электрической установки, которая создает электрическую силу, необходимую для осуществления покрытия.

Гальваническое покрытие является эффективным методом обработки металла, который позволяет улучшить его характеристики и внешний вид. Благодаря гальваническому покрытию, изделия приобретают дополнительные свойства, такие как стойкость к коррозии, механическую прочность и декоративность.

Сварка металла

Сварка металла является одним из основных методов его обработки, позволяющим соединять различные металлические детали. Сварка является процессом объединения двух или более металлических поверхностей путем нагрева их до высокой температуры и последующего охлаждения.

Одним из самых распространенных способов сварки является дуговая сварка. При данном методе сварщик создает дугу между электродом и свариваемым металлом, что приводит к плавлению и соединению металлических деталей. Дуговую сварку можно использовать для сварки различных металлов, включая сталь, алюминий и нержавеющую сталь.

Еще одним распространенным методом сварки является газовая сварка. При данной технике сварщик использует горелку и газовую смесь для нагрева металлических деталей до нужной температуры. Затем он присоединяет свариваемые детали и дает им остыть, чтобы они соединились. Газовая сварка широко применяется для сварки тонких металлических листов, таких как алюминий и медь.

Помимо дуговой и газовой сварки, существуют также другие методы сварки, такие как точечная сварка, шовная сварка и лазерная сварка. Каждый метод имеет свои преимущества и ограничения, и выбор конкретного метода зависит от материала, который необходимо сварить, и требований к прочности соединения.

В заключение, сварка металла является неотъемлемой частью процесса обработки металла и позволяет создавать прочные и долговечные соединения между металлическими деталями. Различные методы сварки могут быть использованы в зависимости от требований и условий, что делает сварку важным инструментом для металлообработки.

Объемная обработка металла

Объемная обработка металла - это процесс, при котором металлический материал подвергается удалению или изменению его объемной формы с помощью различных технологических методов. Данный вид обработки может быть применен для различных целей, включая создание сложной геометрии, получение необходимых размеров изделия или устранение дефектов поверхности.

Одним из основных методов объемной обработки металла является обработка на станках с ЧПУ. ЧПУ (числовое программное управление) позволяет автоматизировать процесс обработки, что дает возможность добиться высокой точности и повторяемости результатов.

Другим методом объемной обработки металла является литье. Процесс литья позволяет изготавливать детали различных размеров и сложной формы. В зависимости от способа литья (кокильное, непрерывное, центрифугирование и др.) могут быть достигнуты разные структурные и механические свойства получаемого изделия.

Также в объемную обработку металла входит изменение формы с помощью наплавки. Наплавка позволяет добавить или удалить материал для получения необходимой формы и размеров детали.

Для выполнения объемной обработки металла могут применяться различные инструменты и станки, такие как фрезерные и токарные станки, сверлильные и шлифовальные станки, пресс-формы и другие. Каждый из этих методов и инструментов имеет свои преимущества и ограничения, поэтому выбор определенной технологии зависит от требований к изготавливаемому изделию.

Объемная обработка металла является важным этапом в производстве металлических изделий. От качества обработки и точности выполняемых операций зависит конечный результат и характеристики изделия.

Вакуумное осаждение

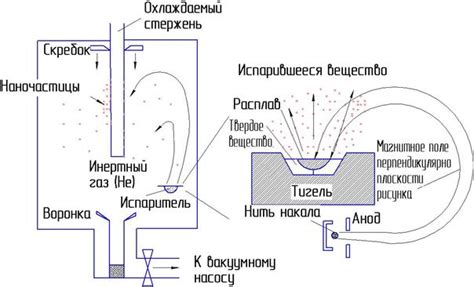

Вакуумное осаждение — это процесс нанесения пленки на поверхность материала в специальной герметичной камере с созданием вакуума.

Вакуумное осаждение широко применяется в различных отраслях промышленности, включая электронику, оптику, солнечные панели, медицину и другие. Оно позволяет получить пленки с высокой чистотой и однородностью, наносить тонкие слои металлов, оксидов и других соединений.

Процесс осаждения осуществляется при помощи термического испарения или ионного осаждения. В зависимости от требуемых свойств пленки, используется различное сочетание материалов и методов. Например, при вакуумном осаждении металлической пленки, металл испаряется в вакууме и осаждается на поверхности субстрата в виде тонкого слоя.

Для поддержания вакуума исключается присутствие воздуха и других газов. Это достигается путём удаления воздуха из камеры при помощи вакуумных насосов и создания низкого давления. Такие условия позволяют избежать окисления и влияния на процесс осаждения.

Вопрос-ответ

Какие методы обработки металла существуют?

Существуют разные методы обработки металла, такие как механическая обработка, термическая обработка, химическая обработка и электрохимическая обработка.

Что такое механическая обработка металла?

Механическая обработка металла включает в себя процессы, связанные с изменением формы, размера или поверхностных характеристик металла с помощью механической силы. Это могут быть такие процессы, как раскройка, гибка, сверлильно-фрезерные и токарные операции.