Детали запорной арматуры являются важным компонентом систем водоснабжения и отопления. Их качество и надежность непосредственно влияют на эффективность и безопасность работы системы. Поэтому знание технических требований к этим деталям является необходимым для специалистов в области сантехники, строительства и ремонта.

Один из главных параметров, на которые следует обратить внимание при выборе деталей запорной арматуры, это их прочность. Детали должны быть изготовлены из качественного и прочного материала, чтобы выдерживать давление, которое возникает в системе водоснабжения или отопления. При выборе деталей следует учитывать рабочее давление и температуру, которые могут возникать в системе.

Кроме прочности, важным фактором является герметичность деталей. Они должны надежно вести себя в состоянии запора и не пропускать воду или газ. Для обеспечения герметичности обычно используются специальные уплотнительные элементы из резины или других материалов, которые эффективно предотвращают протекание среды.

Важно также помнить о совместимости деталей с остальными элементами системы. Взаимозаменяемость позволяет упростить процесс монтажа и ремонта, а также уменьшить вероятность возникновения проблем и повреждений при эксплуатации.

Независимо от типа детали запорной арматуры, она должна соответствовать требуемым стандартам и нормам. Наличие сертификата качества, подтверждающего соответствие деталей требованиям, является гарантией их надежности и долговечности. При выборе деталей запорной арматуры следует обращать особое внимание на это, чтобы избежать приобретения некачественных и не надежных компонентов.

Выбор подходящих материалов для деталей

При создании деталей запорной арматуры необходимо тщательно выбирать материалы, которые обеспечат надежность и долговечность изделия.

Один из основных факторов, который следует учитывать при выборе материала, это среда, в которой будет работать запорная арматура. Если детали будут подвергаться воздействию влаги или агрессивных субстанций, необходимо выбирать материалы, устойчивые к коррозии и химическим воздействиям. Подходящими материалами в таком случае могут быть нержавеющая сталь или специальные легированные материалы.

Важным фактором также является рабочая температура. Если запорная арматура будет эксплуатироваться в высоких температурах, то материал должен быть термостойким и способным сохранять свои механические свойства при повышенной температуре. В данном случае подходящим материалом может быть сплавы на основе никеля или высокотемпературные полимеры.

Кроме того, следует учитывать требования к прочности и износостойкости деталей. Для этого необходимо выбирать материалы с высокими механическими свойствами, такими как титан или сплавы из алюминия. Это позволит гарантировать долговечность продукции и ее способность выдерживать большие нагрузки.

Правильный выбор материалов для деталей запорной арматуры обеспечит надежность, безопасность и долговечность ее работы. При выборе следует учитывать среду эксплуатации, рабочую температуру, требования к прочности и износостойкости.

Необходимость качественной обработки поверхностей

Одним из важных аспектов производства деталей запорной арматуры является обработка поверхностей. Качественная обработка поверхностей позволяет достичь оптимальных характеристик деталей и обеспечить их долгий срок службы.

Первоначальная обработка поверхностей включает шлифовку и полировку, которые направлены на удаление шероховатостей и микронеровностей, полученных в процессе производства деталей. Это позволяет достичь гладкой и ровной поверхности, которая улучшает работу запорной арматуры и предотвращает утечку.

Дополнительная обработка поверхностей может включать нанесение защитных покрытий, например, катаного металла или электролитического покрытия. Это повышает стойкость деталей к коррозии, повышает их прочность и устойчивость к воздействию агрессивных сред.

Качественная обработка поверхностей также важна при монтаже деталей запорной арматуры. Имея гладкую и ровную поверхность, детали лучше взаимодействуют друг с другом, что обеспечивает более надежную и эффективную работу всей системы. Важно отметить, что качественная обработка поверхностей производится в соответствии с техническими требованиями, что гарантирует правильное функционирование деталей запорной арматуры.

Важность точных размеров и геометрии деталей

Точные размеры и геометрия деталей являются ключевыми факторами в производстве запорной арматуры. Каждая деталь должна быть изготовлена с высокой степенью точности, чтобы обеспечить надежное и эффективное функционирование системы.

Неправильные размеры или геометрия могут привести к неплотному прилеганию деталей, что может привести к утечке, износу и преждевременному износу запорной арматуры. Недостаточная точность изготовления деталей также может привести к дополнительным проблемам, таким как шум, вибрация и неправильная работа механизма.

Важно отметить, что даже самая маленькая величина отклонения может иметь серьезные последствия для работы запорной арматуры. Поэтому, производители должны придерживаться строгих стандартов и требований к размерам и геометрии деталей.

Для обеспечения точности изготовление деталей выполняется с использованием специального оборудования и технологий. Важным этапом является контроль качества, который включает проверку размеров и геометрии каждой детали перед ее установкой в систему запорной арматуры.

Точные размеры и геометрия деталей представляют собой основу надежности и эффективности запорной арматуры. Только с соблюдением этих параметров можно гарантировать долгий срок службы и корректное функционирование системы.

Требования к прочности и долговечности деталей

Детали запорной арматуры являются ключевыми элементами системы водоснабжения и отопления, поэтому требования к их прочности и долговечности очень строгие. В процессе эксплуатации детали должны выдерживать высокое внутреннее давление и частые механические нагрузки, поэтому прочность материалов является одной из основных характеристик требований.

Детали запорной арматуры должны быть изготовлены из качественных и прочных материалов, таких как нержавеющая сталь, латунь или бронза. Эти материалы обладают высокой устойчивостью к коррозии и обеспечивают долговечность деталей. Кроме того, детали должны быть тщательно отшлифованы и иметь гладкую поверхность, чтобы избежать износа и трения между ними во время работы.

Требования к прочности и долговечности деталей также включают проверку на возможность перекоса и деформаций при экстремальных условиях эксплуатации. Детали должны быть способны выдерживать значительные перепады температур, вибрации и ударные нагрузки без потери своих функциональных свойств.

Дополнительно, для обеспечения прочности и долговечности деталей, необходимо регулярное техническое обслуживание и проведение испытаний на прочность. Рекомендуется также применять специальные смазки и средства защиты, которые предотвращают коррозию и износ деталей, увеличивая их срок службы.

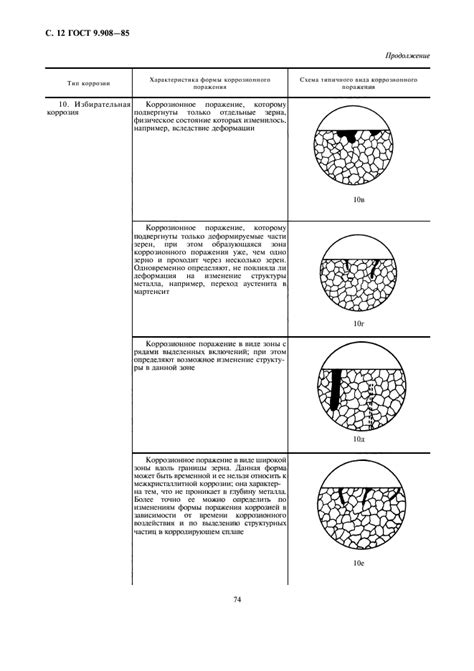

Условия эксплуатации и требования к стойкости к коррозии

Детали запорной арматуры подвергаются различным условиям эксплуатации, которые могут влиять на их стойкость к коррозии. Поэтому при разработке и производстве таких деталей необходимо учитывать требования, которые обеспечат достаточную защиту от коррозии.

Одним из ключевых требований является выбор правильного материала для изготовления деталей запорной арматуры. Это должен быть материал с высокой стойкостью к коррозии, например, нержавеющая сталь или латунь. Такие материалы обладают свойствами, которые позволяют им противостоять воздействию влаги, агрессивных сред и химических веществ.

Кроме выбора подходящего материала, также необходимо обеспечить дополнительную защиту деталей от коррозии. Это можно сделать путем нанесения защитного покрытия на поверхность деталей или использования специального покрытия внутри частей запорной арматуры. Дополнительная защита помогает предотвратить коррозию и продлевает срок службы деталей.

Кроме того, необходимо учитывать условия эксплуатации, в которых будут работать детали запорной арматуры. Если детали будут эксплуатироваться в агрессивных средах, таких как вода с высоким содержанием солей или кислот, необходимо предусмотреть дополнительные меры защиты. Например, использовать специальные материалы с повышенной стойкостью к агрессивным средам или установить дополнительные фильтры для предотвращения попадания вредных веществ внутрь деталей.

Регулировка и контроль работоспособности запорных деталей

Регулировка и контроль работоспособности запорных деталей являются важными этапами в сфере технического обслуживания арматуры. Для обеспечения надежной и безопасной работы системы необходимо осуществлять контроль за исправностью и функциональностью запорных деталей.

Одним из основных методов контроля является визуальный осмотр запорных деталей. В ходе осмотра необходимо проверить состояние обшивки, присутствие вмятин, осечек или других механических повреждений. Также следует обратить внимание на состояние уплотнений и деталей крепления. В случае обнаружения дефектов или износа деталей, их необходимо заменить или произвести ремонт.

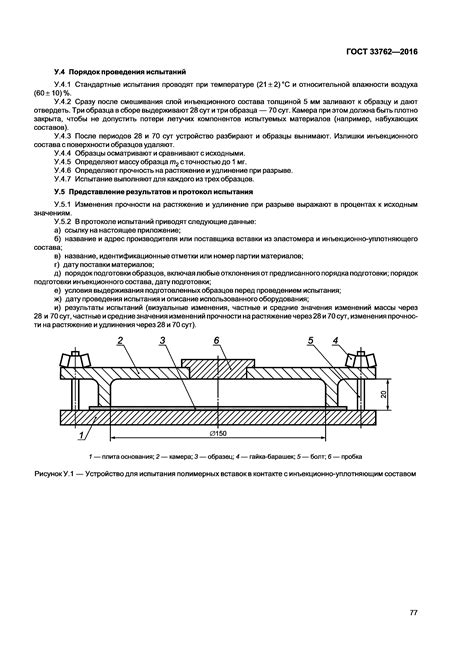

Для проверки герметичности запорных деталей после регулировки или замены рекомендуется использовать специальные контрольные приспособления. На таких приспособлениях можно создать необходимые рабочие условия и осуществить проверку работоспособности запорной арматуры. Важно правильно провести проверку, чтобы избежать утечек или недостаточной герметичности системы.

Еще одним способом контроля является проведение испытаний на гидравлическую прочность. При выполнении таких испытаний с помощью специального оборудования можно оценить работоспособность арматуры при различных нагрузках и давлениях. Этот контрольный метод позволяет выявить возможные проблемы и предотвратить аварийные ситуации.

Важно отметить, что регулировка и контроль работоспособности запорных деталей должны проводиться регулярно. Такой подход позволяет обеспечить безопасность и продлить срок службы арматуры. В случае выявления дефектов или неисправностей рекомендуется обратиться к специалистам для их устранения или замены.

Требования к уплотнениям и герметичности

Одним из ключевых требований к деталям запорной арматуры является обеспечение высокой степени герметичности. Для этого применяются специальные уплотнительные элементы, которые предотвращают протекание жидкости или газа через соединения и между поверхностями деталей. Уплотнения должны обладать хорошей эластичностью и восстановительностью после деформации, а также обеспечивать надежное соединение путем создания низкого уровня трения.

Для обеспечения герметичности между двумя поверхностями обычно используются прокладки, уплотнительные кольца или резиновые кольца. Эти элементы изготавливаются из специальных материалов, обладающих высокой степенью сжатия и упругости. Важным фактором при выборе материала является его сопротивление химическим воздействиям, температурному воздействию и износостойкость.

Кроме того, требуется обеспечить герметичность в местах соединений различных элементов арматуры, например, в местах присоединения штока и крышки клапана или в местах присоединения трубопроводов к арматуре. Наиболее распространенным способом обеспечения герметичности в таких местах является использование резьбовых соединений, которые обеспечивают надежное соединение и предотвращают вытекание жидкости или газа.

Важным аспектом герметичности является также обеспечение плотного прилегания между деталями. Для этого используются различные методы обработки и подготовки поверхностей, например, шлифовка, полировка или применение специальных покрытий. Кроме того, важно следить за точностью и качеством изготовления деталей, чтобы избежать искривлений и деформаций, которые могут привести к потере герметичности.

Важность следования технологическим регламентам

Соблюдение технологических регламентов является неотъемлемой частью процесса производства деталей запорной арматуры. Это обеспечивает высокое качество и надежность продукции, соответствие ее характеристик требованиям заказчика. Технологические регламенты представляют собой документы, в которых определены все необходимые процессы и параметры, на которые следует ориентироваться при изготовлении деталей.

Одна из важнейших причин следовать технологическим регламентам заключается в обеспечении безопасности и надежности продукции. Все детали запорной арматуры должны соответствовать определенным требованиям прочности, герметичности и долговечности. Несоблюдение технологических регламентов может привести к возникновению дефектов и повреждений, что в свою очередь может повлечь за собой отказ в работе арматуры и потенциальные аварийные ситуации.

Следование технологическим регламентам также позволяет повысить эффективность производства. Регламенты определяют последовательность и технические параметры всех технологических операций, начиная с выбора и подготовки материалов и заканчивая сборкой и испытаниями готовых изделий. Это позволяет оперативно и точно выполнять задачи производства, минимизировать время настройки оборудования и снижать количество брака.

В конечном итоге, следование технологическим регламентам является необходимым условием для получения сертифицированной продукции, соответствующей требованиям стандартов качества. Это создает условия для уверенного взаимодействия с заказчиками и партнерами, обеспечивая высокую репутацию предприятия и стабильный спрос на его продукцию.

Вопрос-ответ

Какие технические требования предъявляются к деталям запорной арматуры?

Детали запорной арматуры должны соответствовать определенным техническим требованиям, включающим такие параметры, как материал, габариты, прочность, герметичность и др. Кроме того, для каждого типа арматуры могут быть свои дополнительные требования.

Какой материал должен быть изготовлен диск запорной арматуры?

Диск запорной арматуры должен быть изготовлен из материала, обладающего высокой прочностью и стойкостью к коррозии. В большинстве случаев это нержавеющая сталь или латунь.

Какие требования предъявляются к герметичности деталей запорной арматуры?

Детали запорной арматуры должны обеспечивать высокую степень герметичности. Это означает, что они должны быть способны полностью закрыть или открыть поток жидкости или газа и не допускать проникновение течи при закрытом положении.

Каким образом проверяется прочность деталей запорной арматуры?

Прочность деталей запорной арматуры проверяется путем их испытания на разрыв или деформацию при определенных нагрузках. В результате испытаний определяется допустимый предел прочности, который должны выдерживать детали без повреждений и деформаций.