Слесарная обработка металлов – это процесс, в ходе которого металлические изделия подвергаются специальной обработке с целью придания им необходимой формы, размера и качества. Для успешной работы слесарей необходимо обладать широкими познаниями и навыками в области металлообработки.

Одним из способов учиться и проверять свои знания в области слесарной обработки металлов являются тесты с ответами. Такие тесты помогают закрепить теоретическую базу и научиться применять знания на практике. Они включают в себя вопросы по различным аспектам металлообработки, начиная от основных понятий и терминов, и до специфических методов и техник работы.

Тесты с ответами по слесарной обработке металлов позволяют оценить уровень своих знаний и выявить пробелы в понимании темы. Они также могут быть полезными для преподавателей и тренеров, которые могут использовать их для проверки успеваемости своих студентов или учеников. Правильные ответы на вопросы могут служить основой для обсуждения и разъяснения материала.

Основные принципы слесарной обработки металлов

Слесарная обработка металлов является важной частью процесса производства и включает в себя несколько основных принципов, которые необходимо соблюдать для достижения качественного результата.

1. Внимательное чтение чертежей и схем: перед выполнением слесарных работ необходимо тщательно изучить чертежи и схемы, чтобы понимать, какой вид обработки требуется и какие инструменты использовать.

2. Правильный выбор инструментов и приспособлений: каждый вид слесарной обработки требует определенных инструментов и приспособлений. Важно выбирать правильные и надежные инструменты, которые обеспечат эффективное и точное выполнение задач.

3. Точность и аккуратность: при слесарной обработке металлов необходимо быть очень внимательным и аккуратным. Работы должны выполняться с высокой точностью, чтобы избежать ошибок и дефектов в конечном изделии.

4. Умение работать с различными типами оборудования: слесарная обработка металлов включает в себя использование различных видов оборудования, таких как токарные станки, фрезерные станки, сверлильные станки и др. Важно иметь навыки работы с каждым из них и знать основные принципы работы каждого типа оборудования.

5. Безопасность: при слесарной обработке металлов необходимо соблюдать правила безопасности. Важно использовать средства индивидуальной защиты, следить за чистотой и поверхности рабочих столов, а также избегать контакта с острыми и опасными предметами.

Виды инструментов для слесарной обработки металлов

Слесарная обработка металлов - это процесс, в рамках которого металлические изделия подвергаются различным операциям для достижения требуемой формы и размеров. Для выполнения таких операций слесари используют разнообразные инструменты.

Один из основных инструментов для слесарной обработки металлов - это пилы. Пилы могут быть ручными или электрическими и предназначены для резки металла. Ручные пилы часто используются для точной и аккуратной резки, в то время как электрические пилы позволяют более быстро и эффективно выполнять резку металла.

Другим распространенным инструментом является набор отверток. Отвертки разных размеров и форм служат для затягивания и развинчивания крепежных элементов. Они также могут использоваться для выверки, контроля и простых металлических операций.

Кроме того, гаечные ключи являются неотъемлемой частью слесарных инструментов. В зависимости от размера гаек и болтов, слесари используют гаечные ключи разных типов и форм. Гаечные ключи позволяют затягивать и развинчивать гайки и болты с различными размерами и формами головок.

Еще один важный инструмент - это напильники. Напильники используются для обработки и отделки поверхности металлических изделий. Их зубья используются для удаления излишков материала и придания нужной формы и гладкости металлическим изделиям. Напильники бывают разных форм и размеров в зависимости от требований к обработке металла.

Технологии токарной обработки металлов

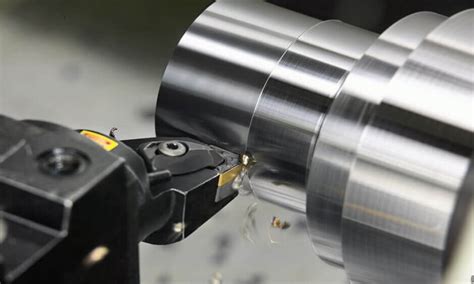

Токарная обработка металлов является одним из основных видов механической обработки деталей. Она осуществляется на токарных станках, позволяя получить различные формы и поверхности из металлического материала.

Основным инструментом при токарной обработке является токарный резец. Он закрепляется на режущем инструменте станка и вращается вокруг своей оси. В процессе обработки резец удаляет лишний материал, формируя нужные поверхности и детали.

Для обеспечения высокой точности и качества обработки, токарные станки оснащены различными технологическими функциями. Одна из них - автоматическое управление подачей инструмента. Это позволяет регулировать скорость и глубину резания, чтобы получить необходимые размеры и качество поверхности.

Токарная обработка может включать различные операции, такие как наружная и внутренняя токарная обработка, резьба, фрезерование и т. д. При этом возможна обработка как прямолинейных деталей, так и сложных контуров.

Технологии токарной обработки металлов постоянно совершенствуются, внедряются новые материалы и методы. Это позволяет повышать эффективность и точность обработки, а также уменьшать время изготовления деталей и затраты на производство.

Процессы фрезерной обработки металлов

Фрезерная обработка – это технологический процесс, при котором с помощью фрезы осуществляется удаление излишков материала и обработка поверхности детали. Она позволяет получить сложные формы и точность обработки, что делает ее одним из основных методов металлообработки.

Процессы фрезерной обработки металлов различаются по виду фрезы, направлению движения инструмента и типу материала, который обрабатывается. Например, если говорить о виде фрезы, то есть апаратные, шарошечные, конические и другие. Каждая из них подходит для обработки определенных поверхностей или материалов.

Одним из ключевых параметров фрезерной обработки является скорость вращения фрезы и подача. Зависимость этих параметров от материала и формы детали помогает достигнуть оптимального результата.

Другим важным аспектом фрезерной обработки является выбор режима работы. В зависимости от требуемого качества обработки и производительности, можно выбрать различные режимы, такие как поперечное, продольное или возможность выполнения контурной обработки.

Фрезерная обработка металлов широко применяется в различных отраслях: автомобилестроении, авиационной промышленности, машиностроении и других. Она позволяет производить детали различной сложности и точности, имея при этом высокую производительность и эффективность.

В итоге, процессы фрезерной обработки металлов играют важную роль в производстве металлических деталей. Они позволяют достигать высокой точности и качества обработки, а также создавать сложные формы и конструкции.

Особенности сверлильной обработки металлов

Сверлильная обработка металлов является одним из основных процессов при работе с металлическими изделиями. Для выполнения данной операции необходимо иметь специальное оборудование - сверлильный станок.

Первая особенность сверлильной обработки - выбор правильной скорости вращения сверла. Для каждого типа металла существуют определенные рекомендации по скорости вращения сверла. Если скорость вращения будет слишком высокой или слишком низкой, это может привести к образованию заусенцев или к ломке сверла.

Вторая особенность сверлильной обработки - использование охлаждающей жидкости. Во время сверления металла может происходить трение, что повышает температуру и может привести к деформации сверла и повреждению металла. Для снижения температуры и улучшения качества сверления необходимо использовать охлаждающую жидкость, например, масло или специальную эмульсию.

Третья особенность сверлильной обработки - выбор правильного сверла. Для разных типов металла используются различные виды сверл, которые имеют разную форму и остроту. Правильный выбор сверла позволяет достичь оптимальной скорости сверления и качественного результата.

Четвертая особенность сверлильной обработки - использование специальных приспособлений. Для обеспечения точности и стабильности сверлильного процесса могут применяться различные приспособления, такие как зажимы, направляющие штифты и подпятники.

Важно учитывать, что правильное выполнение сверлильной обработки металлов является основой для последующих этапов производства и влияет на качество и надежность изделия.

Методы шлифовки металлов

Шлифовка металлов – это один из основных процессов обработки деталей из металла. Она позволяет улучшить качество поверхности и точность размеров изделий, а также устранить дефекты и неровности. Существует несколько методов шлифовки, которые применяются в зависимости от требуемых результатов и характеристик обрабатываемого материала.

Одним из самых распространенных методов шлифовки является плоская шлифовка. При этом используется шлифовальный круг, на котором нанесено абразивное покрытие. Деталь крепится на специальном столе и скользит по нему, взаимодействуя с шлифовальным кругом. Благодаря этому методу можно достичь высокой точности обработки и гладкой поверхности.

Еще одним методом шлифовки является цилиндрическая шлифовка. В этом случае деталь крепится на специальном станке и вращается вокруг своей оси. Шлифовальный круг при этом перемещается вдоль детали, удаляя слой материала и придавая желаемую форму. Этот метод также позволяет достичь высокой точности обработки и имеет широкое применение в изготовлении цилиндрических деталей.

Круговая шлифовка – еще один метод обработки металлов. Он используется для шлифовки вогнутых поверхностей и боковых поверхностей сложной формы. Деталь крепится на специальном станке, который вращается вокруг вертикальной оси, а шлифовальный круг перемещается вдоль детали. Круговая шлифовка позволяет получить идеально гладкую поверхность и точные размеры детали.

Термообработка металлов и ее роль в слесарной обработке

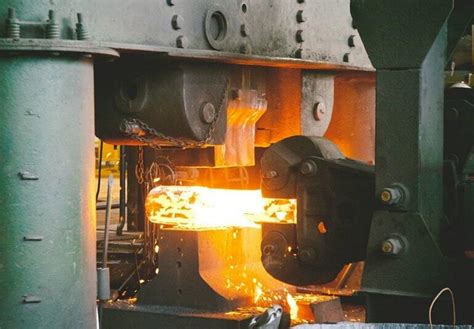

Термообработка металлов - это комплексные процессы нагревания и последующего охлаждения металлических изделий с целью изменить их структуру и свойства. Этот процесс является неотъемлемой частью слесарной обработки металлов и выполняется с целью изменить и улучшить механические и физические свойства материала.

Основная цель термообработки металлов в слесарной обработке - достижение оптимальной микроструктуры, которая обеспечивает требуемые механические свойства и повышает прочность и твердость изделий. В зависимости от состава металла и требуемых характеристик, применяются различные методы термообработки, такие как закалка, отжиг, нормализация и другие.

Закалка является одним из основных методов термообработки, который используется в слесарной обработке металлов. В процессе закалки металл нагревается до высокой температуры, затем быстро охлаждается, что приводит к образованию особой структуры, называемой мартенситом. Эта структура обладает высокой прочностью и твердостью, что делает изделия более долговечными и устойчивыми к различным механическим нагрузкам.

Важным аспектом термообработки металлов в слесарной обработке является контроль процесса. Нагревание и охлаждение должны быть выполнены с определенной скоростью и в определенных интервалах температур, чтобы достичь требуемой структуры. В противном случае, металл может получить нежелательные свойства, такие как хрупкость или низкая прочность. Поэтому, в процессе термообработки необходимо проводить тщательный контроль температуры и времени для достижения оптимальных результатов.

Практические задания по слесарной обработке металлов с ответами

Слесарная обработка металлов является важной частью производственного процесса и требует от работника глубоких знаний и навыков. Для проверки уровня подготовки слесарей проводятся практические задания, которые позволяют оценить степень усвоения материала и способность применить его на практике.

Одним из типичных заданий является обработка детали на токарном станке. Студентам предлагается изготовить деталь с заданными габаритами и характеристиками, применяя основные операции токарной обработки, такие как нарезание резьбы, отрезание, растачивание отверстий и другие.

Другое задание может включать фрезерную обработку детали. Студентам предлагается изготовить сложную форму или контур на детали, используя фрезерный станок. Задача требует точности и умения работать с различными видами фрез и приспособлениями. Ключевым моментом является соблюдение заданных технических требований и обеспечение готовой детали с необходимыми размерами и отделкой.

Практические задания по слесарной обработке металлов позволяют проверить не только технические навыки и знания, но и способность критически мыслить и принимать решения в процессе работы. Ответы на задания часто требуют дополнительного объяснения и обоснования принятых решений. Грамотное выполнение заданий позволит оценить подготовку слесарей и определить уровень их профессионального мастерства.

Вопрос-ответ

Какие тесты предлагаются для проверки знаний слесарной обработки металлов?

В статье предлагаются различные тесты, включая тесты на знание терминологии, тесты на определение инструментов и их назначения, тесты на распознавание детали и выбор основных операций обработки для нее.

Что такое слесарная обработка металлов?

Слесарная обработка металлов - это процесс обработки металлических изделий с использованием различных инструментов и оборудования. Она включает такие операции, как сверление, резка, фрезерование, шлифовка и другие.

Зачем нужно знать терминологию слесарной обработки металлов?

Знание терминологии слесарной обработки металлов важно для обеспечения эффективного взаимодействия с коллегами и понимания различных инструкций и руководств. Она помогает говорить на одном языке с другими работниками и избегать недоразумений и ошибок. Кроме того, знание терминологии позволяет лучше понимать особенности и специфику работы слесаря.

Какие навыки можно проверить с помощью тестов на слесарную обработку металлов?

С помощью тестов можно проверить знание основных инструментов и оборудования, умение распознавать детали и выбирать правильные операции для их обработки, знание основных техник и методов обработки металла, понимание терминологии и другие навыки, необходимые для эффективной работы слесарем.