Теория резания металлов – это одна из важнейших областей металлообработки, которая изучает процессы резания и формирования металлических материалов с помощью инструмента. Она представляет собой комплекс научных и практических знаний, которые позволяют оптимизировать процесс механической обработки металлов с целью получения качественных и точных изделий. Основной задачей теории резания металлов является анализ физических и механических свойств материала, определение оптимальных параметров резания и разработка эффективных способов повышения производительности и качества обработки.

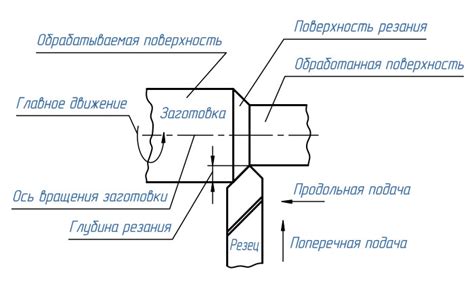

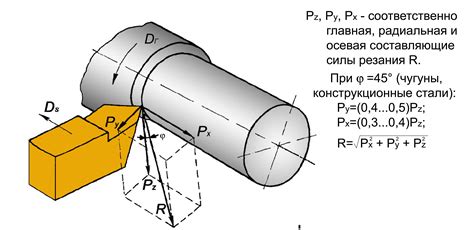

Основные концепции и принципы теории резания металлов базируются на фундаментальных законах физики и механики. Одним из ключевых понятий является сила резания, которая возникает при взаимодействии режущего инструмента с обрабатываемым материалом. Эта сила зависит от различных факторов, таких как материал инструмента, скорость резания, глубина резания и т.д. Понимание влияния этих факторов позволяет оптимизировать процесс резания и достичь наилучших результатов.

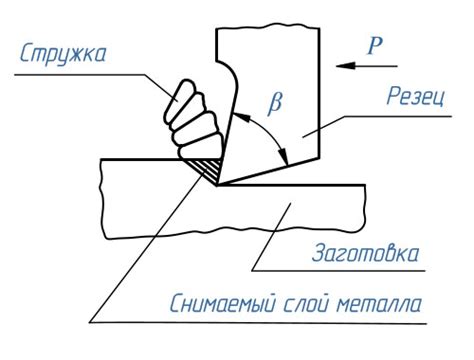

Важным аспектом теории резания металлов является также изучение пластических и деформационных процессов, которые происходят в обрабатываемом материале во время резания. В результате воздействия режущего инструмента на металлическую заготовку происходит изменение ее формы и структуры, что влияет на качество и прочность обработанного изделия. Понимание этих процессов позволяет оптимизировать режущий инструмент и выбрать наиболее эффективные методы обработки металла.

Теория резания металлов является основой для разработки новых технологий и методов металлообработки. Она позволяет предсказывать результаты резания и оптимизировать процессы для достижения требуемых характеристик изделий. Благодаря постоянному развитию и совершенствованию теории резания металлов, металлообработка становится более эффективной, точной и экономичной, что в свою очередь способствует развитию промышленности и повышению качества продукции.

Основные принципы резания металлов

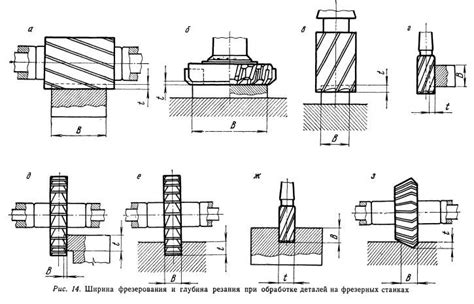

Резание металлов – это технологический процесс, который осуществляется с помощью режущего инструмента и предназначен для получения деталей из металлического материала. Основными принципами резания металлов являются:

- Принцип контакта. В процессе резания режущий инструмент контактирует с металлом и производит срезание материала. Для эффективного контакта необходимо правильно выбрать угол и форму режущей кромки, а также оптимальные параметры резания.

- Принцип срезания. Срезание металла происходит благодаря проникновению режущего инструмента в металл и последующему удалению материала. Важно правильно установить глубину срезания и скорость движения инструмента для достижения требуемого качества и производительности.

- Принцип охлаждения и смазывания. Во время резания металла необходимо обеспечить охлаждение режущего инструмента и места контакта с материалом. Это позволяет предотвратить перегрев инструмента и повысить его срок службы. Для этого применяются различные смазочные и охлаждающие жидкости.

- Принцип выбора режущих инструментов. Правильный выбор режущего инструмента является важным фактором для успешного резания металлов. Он должен быть достаточно прочным, иметь нужный угол и геометрию режущих кромок, а также соответствовать конкретным условиям резания.

- Принцип оптимизации процесса. Для эффективного резания металлов необходимо провести оптимизацию процесса, учитывая все факторы – от выбора правильного инструмента до определения оптимальных параметров резания. Целью оптимизации является улучшение качества деталей, повышение производительности и экономия ресурсов.

Знание основных принципов резания металлов позволяет эффективно планировать и осуществлять данную технологическую операцию, достигая желаемых результатов в производстве.

Термические аспекты резания металлов

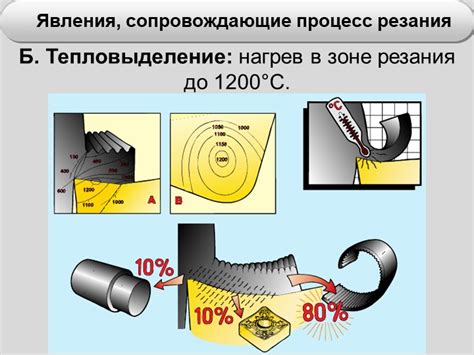

В процессе резания металлов важную роль играют термические аспекты, связанные с повышением температуры при контакте инструмента с материалом. Теплообразование в зоне резания является естественным следствием воздействия силы на материал.

Однако чрезмерный нагрев металла может привести к нежелательным последствиям, таким как деформация детали, образование трещин и изменение свойств материала. Поэтому важно правильно управлять процессом термического воздействия и минимизировать его отрицательные эффекты.

Один из способов управления термическими аспектами резания металлов – это выбор оптимальных параметров резания, таких как скорость резания, скорость подачи и глубина резания. В зависимости от свойств и толщины материала, необходимо определить оптимальные значения этих параметров, чтобы достичь требуемого качества обработки при минимальной деформации и повышенной эффективности процесса резания.

Также существуют специальные методы и технологии, позволяющие контролировать температуру при резании металлов. Например, применение охлаждающих жидкостей (смазок) для снижения температуры в зоне резания. Это позволяет уменьшить трение инструмента и материала, что в свою очередь снижает нагрев и повышает качество обработки.

Следует отметить, что термические аспекты резания металлов становятся особенно актуальными при работе с твердосплавными и керамическими материалами, которые имеют более высокую температуроустойчивость и жесткость. Правильное управление температурой при резании этих материалов позволяет предотвратить их возможные повреждения или разрушение.

Влияние скорости резания на процесс

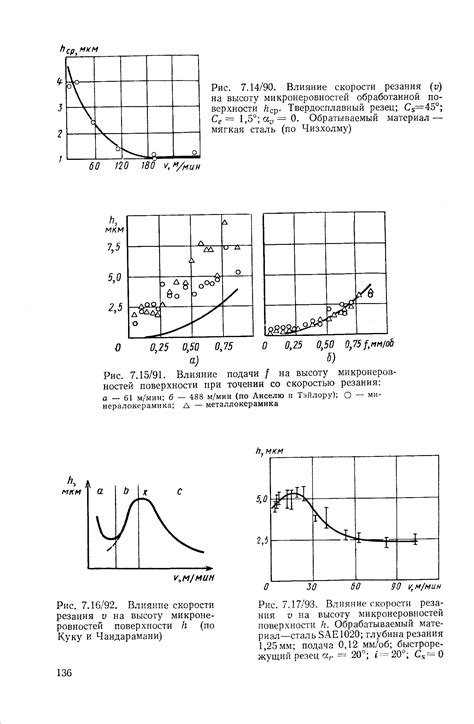

Скорость резания – один из ключевых параметров, оказывающих влияние на процесс резания металлов. Этот параметр определяет скорость перемещения режущего инструмента, и его выбор является компромиссом между качеством обработки и производительностью.

При повышении скорости резания увеличивается степень нагрева и напряженность заготовки, что может привести к повышенному износу инструмента и возникновению неприемлемых деформаций. Однако высокая скорость резания способна значительно повысить производительность процесса, уменьшить время обработки и достичь лучшей поверхностной отделки деталей.

С другой стороны, снижение скорости резания позволяет уменьшить износ режущего инструмента и предотвратить возникновение деформаций. Однако это может привести к значительному увеличению времени обработки и снижению производительности.

Выбор оптимальной скорости резания зависит от множества факторов, включая тип режущего инструмента, свойства материала, требования к качеству обработки и требуемая производительность. При определении скорости резания необходимо учитывать все эти факторы и стремиться найти баланс между ними, чтобы достичь оптимального результата.

Способы улучшения качества резания металлов

1. Выбор оптимальной скорости резания: Правильная настройка скорости резания является одним из основных факторов, влияющих на качество реза. Низкая скорость может привести к образованию заусенцев и задиров на поверхности металла, а высокая скорость может вызвать перегрев режущей кромки и повреждение инструмента. Определение оптимальной скорости резания осуществляется на основе типа и свойств материала металла, а также параметров инструмента.

2. Использование качественного режущего инструмента: Применение инструмента высокого качества с правильно подобранными свойствами (материал, геометрия, твердость) позволяет достичь более качественного реза. Качественный инструмент обеспечивает лучшую эффективность и долговечность, а также уменьшает риск повреждения обрабатываемого металла.

3. Применение смазочно-охлаждающих жидкостей: Использование смазочно-охлаждающих жидкостей при резании металлов помогает снизить трение, перегрев и износ инструмента. Это позволяет получить более плавный и чистый рез, а также увеличить срок службы инструмента. Смазочные жидкости также помогают удалять стружку и остатки металла из зоны резания, предотвращая их образование в виде заусенцев и задиров.

4. Правильная подача и глубина резания: Выбор оптимальной подачи и глубины резания также влияет на качество резания металлов. Слишком большая подача или глубина резания может привести к перегреву инструмента и образованию заусенцев, а слишком маленькая подача может привести к заеданию инструмента и плохому качеству реза. Правильная настройка этих параметров позволяет достичь оптимального результа и улучшить качество резания.

5. Контроль и обработка поверхности материала: Перед процессом резания важно контролировать и обрабатывать поверхность материала. Очистка от загрязнений, удаление окисленных слоев и подготовка поверхности позволяют достичь лучшего контакта между инструментом и материалом, что способствует более качественному резу.

Роль охлаждения в процессе резания

Охлаждение является одним из важных аспектов в процессе резания металлов. Оно выполняет несколько важных функций, среди которых повышение эффективности резания, улучшение качества обработки и увеличение срока службы инструментов.

При резании металлов происходит выделение значительного количества тепла. Охлаждение помогает контролировать этот процесс и предотвращает перегрев инструмента. Под действием высоких температур металл может деформироваться, а инструмент изнашиваться или даже повреждаться.

Охлаждение также снижает трение между инструментом и обрабатываемым материалом. Благодаря этому металлы легче обрабатываются, снижается сопротивление и шероховатость поверхности. Это позволяет получить более точные, чистые и гладкие резы при резке металлов.

В процессе резания могут использоваться различные методы охлаждения, включая применение специальных жидкостей, воздуха или смазок. Также можно использовать системы охлаждения, которые встроены непосредственно в инструменты, для более эффективного и точного управления температурой и охлаждением.

В целом, правильное охлаждение играет ключевую роль в процессе резания металлов, повышая его эффективность, качество и долговечность инструмента. Целенаправленное применение охлаждения позволяет получать более точные и качественные резы, снижает износ оборудования и улучшает производительность в целом.

Влияние инструмента на результат резания

Влияние инструмента на результат резания является одним из ключевых факторов при процессе обработки металлов. Состояние инструмента, его форма и материал, а также подходящая скорость резания играют существенную роль в получении качественного и эффективного результата.

Основным параметром инструмента, влияющим на результат резания, является его состояние. Повреждения и износ инструмента могут привести к неправильной геометрии резца, что снижает точность резания и качество обработки металла. Регулярная проверка и обслуживание инструмента позволяют избежать таких проблем и поддерживать его в рабочем состоянии.

Форма инструмента также имеет важное значение, поскольку она определяет геометрию получаемых поверхностей и качество отрезаемых стружек. Различные формы резцов и сверл позволяют выполнять различные операции резания с высокой точностью и минимальным воздействием на обрабатываемый металл.

Подбор подходящего материала для инструмента также необходим для получения оптимального результата резания. Твердосплавные, керамические и покрытые инструменты обладают отличными характеристиками, такими как высокая твердость, стойкость к износу и хорошая теплопроводность. Это позволяет снизить трение и повысить эффективность резания.

Важной характеристикой инструмента является скорость резания. Перебор как слишком малой, так и слишком высокой скорости может негативно сказаться на процессе резания и результате. Оптимальная скорость резания выбирается в зависимости от материала обрабатываемого металла, условий резания и требуемой точности и качества обработки.

Таким образом, влияние инструмента на результат резания является неотъемлемой частью процесса обработки металлов. Правильный выбор, состояние и использование инструмента с оптимальной скоростью резания позволяют достичь высокой точности, качества и эффективности резания. Постоянный контроль и обслуживание инструмента являются важными мерами для поддержания его работоспособности и достижения наилучших результатов.

Применение теории резания в промышленности

Теория резания металлов является основой для разработки и оптимизации процессов обработки металлических деталей в промышленности. Эта теория включает в себя концепции и принципы, которые позволяют совершенствовать технологии резания и достигать более точных и эффективных результатов.

Применение теории резания в промышленности позволяет оптимизировать процессы производства и улучшить качество изготавливаемой продукции. Благодаря этой теории, специалисты могут выбирать наиболее эффективные режимы резания, подбирать оптимальные инструменты и контролировать процесс обработки, что приводит к снижению затрат и повышению производительности.

Теория резания также позволяет предсказывать и предотвращать возможные проблемы в процессе обработки металла. Благодаря анализу физических и механических свойств материала, а также характеристик инструмента, можно установить оптимальные параметры резания, чтобы минимизировать риск повреждения инструмента или обрабатываемой детали.

Применение теории резания также позволяет улучшить качество поверхности обработанных деталей. Анализ влияния различных факторов, таких как скорость резания, подача и глубина резания, позволяет выбирать оптимальные режимы обработки, которые обеспечивают минимальную шероховатость и повышенную точность размеров деталей.

В целом, применение теории резания в промышленности играет ключевую роль в повышении эффективности и качества процессов резания металлов. Благодаря этому, предприятия могут снизить затраты на производство и улучшить конкурентоспособность своей продукции на рынке.

Вопрос-ответ

Какова основная идея теории резания металлов?

Основная идея теории резания металлов заключается в изучении процессов резания материалов и разработке оптимальных способов обработки металлов с помощью режущих инструментов.

Какие принципы лежат в основе теории резания металлов?

Основными принципами теории резания металлов являются: правильный выбор режущего инструмента и его геометрии, оптимизация скорости резания и подачи, контроль температурного режима.

Какое значение имеет геометрия режущего инструмента в процессе резания металлов?

Геометрия режущего инструмента влияет на процесс резания металлов, определяет его эффективность и качество обработки. Важными параметрами геометрии являются угол подхода и угол скольжения.