Прочность металлов является одним из основных свойств, определяющих их способность выдерживать нагрузки и сохранять свою форму и структуру. Теоретическая прочность металлов изучает основные законы и принципы, лежащие в основе их механического поведения. Она представляет собой комплексный подход, который объединяет знания из области физики, химии и материаловедения.

Теоретическая прочность металлов основана на представлении материала в виде кристаллической решетки, где каждый атом имеет свое точное местоположение. Взаимодействие атомов внутри кристалла определяет его механические свойства, такие как сопротивление деформациям, упругость и прочность. Использование теоретических моделей позволяет спрогнозировать поведение материала при различных условиях нагружения и оптимизировать его для конкретных задач.

Практическая прочность металлов является результатом технических исследований и экспериментов. С помощью специальных испытательных методов, таких как растяжение, сжатие и изгиб, определяются механические свойства материала, включая его прочность, пластичность и усталостную долговечность. Полученные результаты используются для разработки и улучшения конструкций, а также для контроля качества производимых изделий.

Теоретическая и практическая прочность металлов играют ключевую роль во многих отраслях промышленности, включая машиностроение, авиацию и строительство. Понимание и использование этих свойств позволяет создавать более надежные и эффективные конструкции, повышать безопасность и снижать эксплуатационные расходы.

В данной статье мы рассмотрим основы теоретической и практической прочности металлов, а также применение этих знаний в различных отраслях. Описание основных теоретических моделей и техник испытаний поможет читателям более глубоко понять механическое поведение металлов и способы его измерения и улучшения. Примеры применения прочности металлов в различных отраслях промышленности демонстрируют значимость и актуальность данной темы.

Металлы: прочность и ее основы

Прочность металлов является одним из ключевых свойств, определяющих их применение в различных отраслях промышленности. Прочность металла – это его способность сопротивляться деформации и разрушению под воздействием внешних нагрузок.

Основой прочности металлов является их атомная структура. Металл состоит из кристаллической решетки, в которой каждый атом окружен другими атомами. Это обеспечивает металлам высокую прочность и способность к пластичности.

Прочность металлов зависит от множества факторов, включая микроструктуру, химический состав, температуру и скорость деформации. Например, при повышении температуры металл склонен к деформации и разрушению, так как его атомы начинают двигаться быстрее и рушится кристаллическая структура.

Для повышения прочности металлов применяют различные методы обработки, такие как упрочнение твердыми растворами, холодная и горячая обработка, закалка, цементация и т. д. Также применяют различные сплавы, добавляя к металлам другие элементы, которые улучшают их механические свойства.

В итоге, понимание основ прочности металлов позволяет инженерам и конструкторам правильно выбирать материалы для различных конструкций и обеспечивать их долговечность и безопасность в эксплуатации.

Что такое прочность металлов?

Прочность металлов – это свойство материала сохранять свою форму и противостоять разрушению при воздействии внешних сил. Прочность металлов определяется их способностью выдерживать нагрузки и деформации без разрушения или изменения своих свойств.

Прочность металлов играет важную роль в различных областях: от строительства и производства машин до авиационной и космической промышленности. Она является ключевым фактором при выборе материалов для различных конструкций и изделий, так как от прочности металла зависит безопасность и надежность их работы.

Измеряется прочность металлов в пределе прочности – это максимальное напряжение, которое материал может выдержать без разрушения. Различают статическую прочность – когда нагрузка действует на материал непрерывно в течение продолжительного времени, и динамическую прочность – когда нагрузка действует на материал с быстротой.

Для анализа прочности металлов проводятся испытания на растяжение, изгиб, сжатие и удар. Используется техника обработки данных и расчета напряжений, позволяющая определить предельные значения прочности для конкретных материалов и условий эксплуатации. Основной целью исследования прочности металлов является обеспечение безопасности и долговечности конструкций и изделий.

Значение теоретической прочности

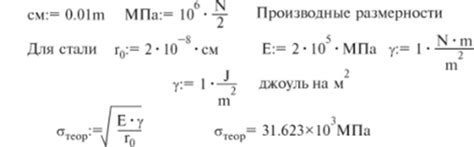

Теоретическая прочность является важным показателем при исследовании металлических материалов. Она определяется как максимальное напряжение, которое может выдержать материал без разрушения. Теоретическая прочность основана на физических и математических моделях, которые учитывают свойства и структуру металла.

Знание теоретической прочности позволяет инженерам и конструкторам оптимизировать процесс проектирования и использования металлических материалов. Они могут определить, насколько надежно металл выдержит различные нагрузки и условия эксплуатации. Это позволяет создавать более безопасные и надежные конструкции.

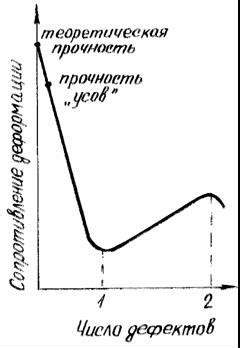

Однако стоит отметить, что теоретическая прочность является лишь идеализированным показателем. В реальности металлы могут обладать различными дефектами и неоднородностями, которые могут существенно влиять на их прочность. Поэтому на практике проводятся испытания, чтобы определить реальную прочность материала в конкретных условиях.

Также стоит заметить, что теоретическая прочность может зависеть от различных факторов, таких как температура, скорость деформации или окружающая среда. Поэтому при проектировании и эксплуатации металлических конструкций необходимо учитывать все возможные факторы, которые могут влиять на прочность материала.

Влияние микроструктуры на прочность

Микроструктура металла является одним из ключевых факторов, влияющих на его прочностные характеристики. Она определяет распределение фаз и структурных дефектов на микроскопическом уровне.

Одним из важнейших параметров, зависящих от микроструктуры, является размер зерен. Чем меньше зерно, тем выше прочность материала. Малоразмерные зерна обладают большей прочностью, так как в них происходит затруднение перемещения дислокаций – основных дефектов в кристаллической решетке металлов. Это приводит к повышению предела текучести, упрочнению и повышению усталостной прочности.

Также микроструктура металла может включать различные фазы и микротвердые частицы. Наличие таких частиц может повышать прочность материала за счет ограничения движения дислокаций вокруг них. Кроме того, микротвердые фазы могут предотвращать расширение трещин и снижать скорость роста трещины в материале, что также способствует повышению его прочности.

Другим важным аспектом микроструктуры является наличие дефектов, таких как включения, трещины, пустоты и границы зерен. Эти дефекты могут служить концентраторами напряжений и приводить к локализации напряжений в материале, что снижает его прочность. Поэтому контроль и управление микроструктурой металла являются важными методами повышения его прочности и долговечности.

В целом, понимание влияния микроструктуры на прочность металлов позволяет разработать оптимальные технологии и материалы для конкретных применений, обеспечивая максимальную прочность и надежность в различных условиях эксплуатации.

Факторы, влияющие на практическую прочность

Практическая прочность металлов зависит от различных факторов, которые могут влиять на их устойчивость к разрушению. Эти факторы включают:

- Структура металла: Микроструктура металла может существенно влиять на его прочностные свойства. Размер, форма, распределение и способность к образованию дефектов в структуре влияют на прочность и устойчивость металла к нагрузкам.

- Содержание примесей: Примеси в металле могут оказывать как положительное, так и отрицательное влияние на его прочностные характеристики. Некоторые примеси могут повышать прочность, тогда как другие могут снижать ее.

- Температура эксплуатации: Практическая прочность металлов может существенно изменяться при различных температурах. Высокие температуры могут вызывать различные виды разрушений, такие как плавление, очаговое размягчение или окисление.

- Скорость нагрузки: Скорость нагрузки также может оказывать влияние на прочность металла. Металлы могут быть более устойчивыми к медленным нагрузкам, но могут разрушаться при быстрых или повторяющихся нагрузках.

- Коррозия: Воздействие окружающей среды на металл может приводить к его коррозии и снижению прочности. Присутствие влаги, кислорода, химических веществ или других коррозионно активных субстанций может провоцировать разрушение металла.

Все эти факторы необходимо учитывать при проектировании и эксплуатации металлических конструкций, чтобы обеспечить достаточную прочность и безопасность в условиях работы.

Разрушение металлов: виды и механизмы

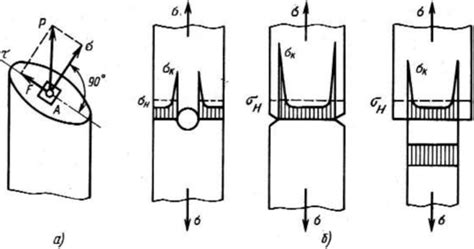

Разрушение металлов – процесс, при котором металлический материал теряет свою структурную целостность и способность исполнять свои функции. Виды разрушения металлов включают различные механизмы, которые определяются воздействием внешних факторов или внутренними дефектами материала.

Одной из основных причин разрушения металлов является механическое разрушение. Это может быть вызвано статической нагрузкой, которая приводит к деформации материала или нарушению его структуры. Динамическое разрушение может произойти при воздействии удара, вибрации или циклической нагрузки. Другими механизмами разрушения являются изгиб, сжатие, растяжение или скручивание материала.

Еще одним видом разрушения металлов является коррозионное разрушение. При взаимодействии металла с агрессивной средой, такой как вода, кислоты или соли, происходит химическая реакция, которая разрушает металлическую структуру. Коррозия может привести к образованию пятен, трещин, отслоению или потере прочности материала.

Термическое разрушение является также распространенным видом разрушения металлов. Быстрый нагрев или охлаждение может вызвать напряжения внутри материала, что приводит к его деформации или трещинам. Также термическое разрушение может быть вызвано неправильным применением сварки или термообработки.

И наконец, внутренние дефекты также могут привести к разрушению металлов. Например, наличие трещин, включений или дефектных мест может ослабить структуру материала и повысить вероятность его разрушения. Это может быть вызвано недостатками в процессе производства или же в результате воздействия внешних факторов.

В итоге, разрушение металлов может происходить по разным механизмам: механическому, коррозионному, термическому или в результате наличия внутренних дефектов. Важно учитывать эти механизмы при проектировании и эксплуатации металлических конструкций, чтобы обеспечить их надежность и долговечность.

Методы испытания прочности металлов

Испытание прочности металлов является важной задачей для определения их качества и применимости в различных сферах промышленности. Существует несколько основных методов, которые позволяют оценить прочностные характеристики металлических материалов.

Один из распространенных методов испытания прочности – это растяжение. При этом испытании образец металла подвергается механическому воздействию, например, при помощи универсальной растяжной машины. Затем измеряются величины нагрузки и деформации, которые происходят в ходе испытания. Этот метод позволяет определить прочностные характеристики материала, такие как предел прочности и удлинение при разрыве.

Еще одним методом испытания прочности металлов является измерение твердости. Для этого применяется твердомер, который позволяет оценить степень сопротивления материала индентору. По результатам измерений устанавливается значение твердости, которое отражает способность материала сопротивляться внешним воздействиям и деформациям.

Кроме того, для оценки прочности металлов используют методик

Применение металлов с высокой прочностью

Металлы с высокой прочностью находят широкое применение во многих отраслях промышленности и строительства. Их высокая прочность и устойчивость к различным нагрузкам позволяют использовать их в условиях высокой нагрузки, а также создавать конструкции с улучшенными эксплуатационными характеристиками.

Применение металлов с высокой прочностью обычно связано с требованиями высокой надежности и безопасности. Например, в авиационной и космической промышленности такие металлы применяются для создания деталей и компонентов, которые должны выдерживать большие нагрузки и работать в условиях экстремальных температур и давлений.

В строительстве такие металлы используются для создания несущих конструкций, таких как мосты, здания, путепроводы и другие сооружения, которые должны выдерживать сильные ветровые нагрузки и воздействие природных явлений, таких как землетрясения.

Также металлы с высокой прочностью применяются в производстве автомобилей, кораблей, поездов и другой транспортной техники, где они обеспечивают безопасность и стабильность работы.

В медицине металлы с высокой прочностью находят применение в создании имплантатов и ортопедических конструкций. Они обеспечивают стабильность и долговечность воздействия на организм, а также минимизируют риск разрывов и повреждений.

Новые тенденции в разработке прочных металлических материалов

1. Алмазное напыление

Одной из наиболее инновационных методик повышения прочности металлических материалов является алмазное напыление. В результате такой обработки поверхности, алмазные частицы закрепляются на металле, образуя твердую пленку. Это позволяет существенно улучшить износостойкость, снизить трение и повысить прочность материала.

2. Суперпластифицирующие добавки

Применение суперпластифицирующих добавок в металлических материалах позволяет значительно улучшить их обработку и прочностные характеристики. Такие добавки позволяют увеличить пластичность и эластичность металла, делая его более гибким и прочным. Кроме того, суперпластифицирующие добавки улучшают адгезию между частицами металла, что влияет на устойчивость материала к разрушению.

3. Наноструктурирование

Применение нанотехнологий в разработке металлических материалов открывает новые возможности для улучшения их прочностных характеристик. Наноструктурирование позволяет создавать материалы с уникальными свойствами, такими как высокая твердость, прочность и устойчивость к коррозии. Наночастицы равномерно распределяются в структуре металла, образуя нанослои, которые обладают улучшенными механическими свойствами.

4. Легирование

Одним из традиционных способов улучшения прочности металлических материалов является легирование. Легирование позволяет изменить структуру и состав материалов, что приводит к увеличению их прочностных и деформационных характеристик. Добавление специальных элементов, таких как хром, молибден и ванадий, позволяет создавать материалы с повышенной стойкостью к воздействию различных факторов, таких как высокие температуры и агрессивные среды.

5. Применение композитных материалов

Композитные материалы представляют собой смесь из двух или более компонентов, обладающих разными свойствами. Применение композитных материалов позволяет создавать конструкции с высокой прочностью и легкостью. Наиболее распространенный вид композитных материалов - это усиленные волокнами материалы, такие как углепластик и стеклопластик. Они обладают высокой прочностью, жесткостью и низкой массой, что делает их идеальным выбором для авиационной и космической промышленности.

Вопрос-ответ

Каковы основы теоретической прочности металлов?

Основы теоретической прочности металлов заключаются в изучении и анализе их микроструктуры, кристаллической решетки, дефектов, механических свойств и поведения при деформации. Теоретическая прочность определяется с помощью физических и математических моделей, которые учитывают взаимодействие между атомами и деформацией материала.

Каково практическое применение знаний о прочности металлов?

Практическое применение знаний о прочности металлов включает разработку и проектирование механизмов, машин, конструкций и материалов с оптимальными механическими свойствами. Знание прочности металлов позволяет инженерам выбирать подходящие материалы, предвидеть и предотвращать возможные поломки или деформации и улучшать эксплуатационные характеристики изделий.

Что такое пластическая деформация металлов?

Пластическая деформация металлов — это процесс, при котором материал подвергается длительной деформации без разрушения. При этом происходит перемещение атомов в материале, что приводит к изменению его формы и размеров. Пластическая деформация изучается посредством проведения различных испытаний, таких как растяжение, сжатие, изгиб и скручивание, которые позволяют определить величину пластичности материала и его способность выдерживать нагрузки без разрушения.

Какие факторы влияют на усталостную прочность металлов?

Усталостная прочность металлов зависит от таких факторов, как циклическое напряжение, количество циклов, температура, окружающая среда и химические реакции. Циклическое напряжение вызывает накопление микротрещин в материале, которые могут привести к его разрушению. Количество циклов, при которых происходит разрушение материала, называется долговечностью. Температура также влияет на усталостную прочность, поскольку высокие температуры способствуют активации дефектов в материале и ускоряют его разрушение.