Ударопрочность - одно из ключевых свойств металла, которое отличает его от других материалов. Это способность материала поглощать энергию удара и принимать новую форму без разрушения. Благодаря этому свойству металлы используются в различных сферах, где требуется высокая механическая прочность и способность сопротивлять воздействию ударных нагрузок.

В основе ударопрочности металла лежит его структура и внутренняя организация. Металлическая структура обладает высокой межатомной силой связей, что позволяет ему образовывать кристальные решетки. Благодаря этому, материал может поглощать энергию удара и принимать новую форму, не ломаясь.

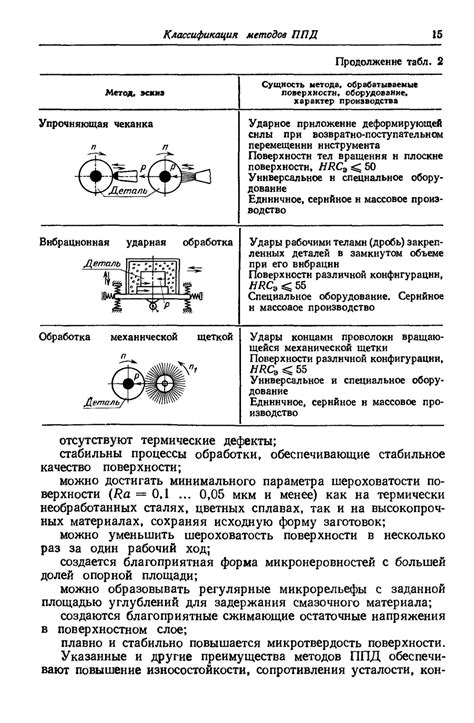

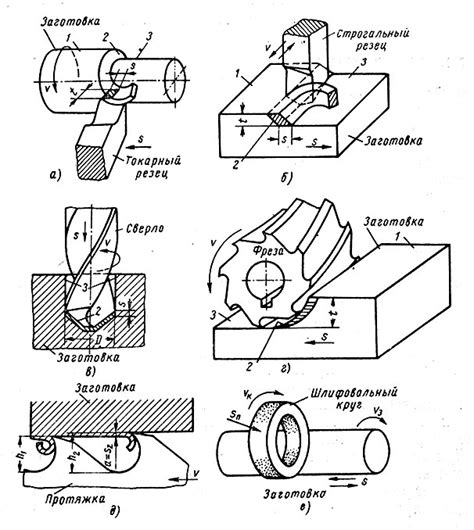

Ударопрочность металла может быть усилина различными способами, включая легирование, термическую обработку и механическую обработку. Легирование позволяет внести в металл примеси других элементов, что улучшает его свойства. Термическая обработка, в свою очередь, позволяет изменить структуру металла и улучшить его ударопрочность. Механическая обработка включает различные способы деформации материала, что также способствует его ударопрочности.

Особенности ударопрочности металла

Ударопрочность металла является одним из важных свойств данного материала, определяющим его способность сопротивляться ударному воздействию без разрушения или деформации. Это свойство металла возникает благодаря его структуре и механизмам, присущим этому материалу.

Металлы обладают высокой пластичностью и упругостью, что позволяет им восстанавливать форму после воздействия силы. Кристаллическая структура металлов, состоящая из атомных решеток, обеспечивает им механическую прочность и способность изменять форму под воздействием удара.

Сплавы и легированные металлы имеют большую ударопрочность по сравнению с чистыми металлами. Добавка других элементов в структуру сплава делает его более пластичным и устойчивым к разрушению, повышает его прочность и способность поглощать энергию удара.

Ударопрочность металла может быть улучшена различными методами обработки и термической обработкой. Например, закалка и отпуск позволяют достичь нужной комбинации прочности и пластичности, что повышает ударопрочность материала.

Величина ударопрочности металла зависит от его химического состава, структуры, размера зерен и микроструктуры материала. Методы испытания ударопрочности, такие как испытание на ударное сжатие или испытание Шарпи, помогают определить этот параметр и оценить поведение материала в условиях динамической нагрузки.

Ударопрочность металла играет ключевую роль в применении данного материала в различных областях, включая автомобильное производство, машиностроение, аэрокосмическую и строительную промышленность. Это позволяет создавать прочные и надежные конструкции и изделия, способные выдерживать воздействие ударов и сохранять свою работоспособность.

Ударопрочность и способность материала принимать новую форму

Ударопрочность – это свойство материала, которое указывает на его способность выдерживать воздействие ударной нагрузки без разрушения или повреждений. Как правило, ударопрочные материалы обладают высокой пластичностью и способностью принимать новую форму после воздействия удара.

Одним из факторов, влияющих на ударопрочность материала, является его структура. Металлы, например, имеют кристаллическую структуру, где элементарные ячейки атомов упорядочены и образуют решетку. Благодаря этому, металлы обладают высокой прочностью и ударопрочностью.

Кроме того, способность материала принимать новую форму после удара связана с его пластичностью. Пластичность – это способность материала деформироваться без разрушения при воздействии механических сил. Чем выше пластичность материала, тем лучше он способен принять новую форму и амортизировать энергию удара.

Инженеры и дизайнеры активно используют ударопрочные материалы в различных областях промышленности. Например, для производства автомобилей используются сплавы алюминия и стали, которые обладают высокой ударопрочностью и способностью принимать новую форму при столкновениях.

Физические свойства, влияющие на ударопрочность

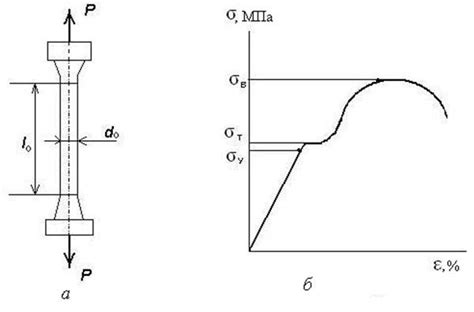

Ударопрочность - это способность материала принимать новую форму при воздействии заданной механической силы. Физические свойства материала выступают важными факторами, определяющими его ударопрочность.

Прочность - важное свойство, от которого зависит ударопрочность материала. Материал, обладающий высокой прочностью, будет способен сопротивляться деформации и разрушению при ударе. Прочность материала зависит от его внутренней структуры и химического состава.

Пластичность - влиятельное свойство, позволяющее материалу деформироваться без разрушения. Пластичность может быть определена как способность материала принимать новую форму без разрыва связей между его частицами. Материалы с высокой пластичностью обычно обладают высокой ударопрочностью.

Твёрдость - свойство материала сопротивляться внешнему воздействию и проникновению других тел. Материалы с высокой твёрдостью обычно имеют высокую ударопрочность, так как они менее склонны к деформации и разрушению при ударе.

Текучесть - способность материала принимать пластическую деформацию при воздействии внешних сил. Материалы с высокой текучестью способны принимать новую форму, что повышает их ударопрочность.

Стекловидность - характеристика материала, при которой он разрушается без пластической деформации при ударе. Материалы с высокой стекловидностью обычно обладают низкой ударопрочностью, так как они склонны к расслоению и крошению.

В зависимости от свойств материала, его ударопрочность может быть различной. Идеальный материал для повышения ударопрочности должен обладать высокой прочностью, пластичностью, твёрдостью и текучестью, а также иметь низкую стекловидность.

Процессы деформации металла при ударе

Металлы обладают важным свойством - ударопрочностью. Это означает, что они способны к гибкому принятию новой формы под воздействием внешней силы, такой как удар.

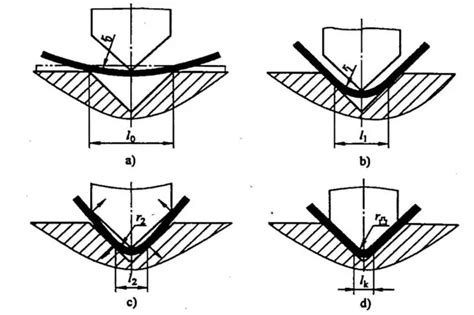

Процессы деформации металла при ударе могут быть различными в зависимости от его характеристик и условий воздействия. Однако, общим для всех металлов является принцип изменения формы и структуры материала.

При ударе, металл испытывает пластическую деформацию, то есть изменение формы без возвращения к исходному состоянию. Этот процесс осуществляется за счет перемещения металлических атомов и изменения связей между ними.

Внешняя сила, действующая на металл при ударе, приводит к разрушению кристаллической решетки. Кристаллы начинают смещаться друг относительно друга, изменяя свои положения и направления.

В результате пластической деформации металла при ударе, его структура становится более плотной и компактной. Это обусловлено перемещением атомов внутри материала и образованием новых связей между ними.

Таким образом, процессы деформации металла при ударе позволяют ему принять новую форму и избежать разрушения. Ударопрочность металла определяется его способностью справляться с деформацией и возвращаться к исходному состоянию после воздействия внешней силы.

Влияние механической обработки на ударопрочность

Механическая обработка является важным фактором, определяющим ударопрочность металла. При обработке поверхность металла подвергается воздействию различных механических сил, что влияет на его свойства и способность принимать новую форму.

Одним из методов механической обработки является холодное деформирование, при котором металл подвергается сжатию или растяжению. Холодная деформация приводит к изменению внутренней структуры металла, уплотнению зерен и повышению его прочности. Это, в свою очередь, улучшает ударопрочность материала.

Другим методом механической обработки является горячая прокатка, которая также оказывает влияние на ударопрочность металла. При горячей прокатке металл подвергается значительным температурам и давлению, что способствует образованию более прочной и однородной структуры. Это повышает ударопрочность металла и делает его более устойчивым к различным видам воздействий.

Также влияние на ударопрочность металла может оказывать процесс обработки поверхности, например, полировка или шлифовка. При полировке поверхностных дефектов и неровностей устраняются, что повышает ударопрочность материала. Также шлифовка поверхности может улучшить сцепление металла с другими материалами, что также важно для обеспечения высокой ударопрочности.

В целом, механическая обработка играет основополагающую роль в повышении ударопрочности металла. Она позволяет изменить его структуру, укрепить его связи и сделать его более устойчивым к воздействию внешних факторов. Правильно проведенная механическая обработка может существенно улучшить ударопрочность материала и обеспечить его долговечность и надежность при использовании в различных областях применения.

Вопрос-ответ

Зачем изучать ударопрочность металла?

Изучение ударопрочности металла важно для разработки безопасных и надежных конструкций, где материал должен выдерживать сильные удары и сохранять свою интегритет.

Как определяется ударопрочность металла?

Ударопрочность металла может быть определена через испытания на ударную вязкость, которые позволяют оценить способность материала поглощать энергию удара без разрушения или деформации.

Какие факторы влияют на ударопрочность металла?

Факторы, влияющие на ударопрочность металла, включают его структуру, химический состав, температуру, скорость нагружения и наличие дефектов или примесей.

Какие методы повышения ударопрочности металла существуют?

Существует несколько методов повышения ударопрочности металла, включая легирование, обработку термическим способом, микроструктурное усиление и использование специальных покрытий.

Как ударопрочность металла может быть проверена в промышленности?

В промышленности ударопрочность металла может быть проверена с помощью различных методов испытаний, таких как испытания на ударную вязкость и испытания на изгиб. Также проводятся механические и физические испытания для оценки прочности материала при ударных нагрузках.