Металлы – это один из основных классов материалов, которые имеют высокую электропроводность и термическую проводимость, а также способность образовывать металлическую структуру. Получение металлов является важным процессом, который включает использование различных методов и технологий. В данной статье мы рассмотрим основные моменты процесса получения металлов и расскажем о его ключевых свойствах.

Одним из основных методов получения металлов является металлургический процесс. Он основан на использовании различных технологий плавки и рафинирования руды, таких как доменное производство, конвертерное производство и электролиз. В процессе металлургической обработки руды происходит извлечение металлических компонентов и их последующая обработка для получения готового продукта.

Другим важным методом получения металлов является химический способ. Он основан на применении различных химических реакций и процессов, включая экстракцию, электролиз, преципитацию и др. Химические методы получения металлов обычно применяются для извлечения благородных металлов, таких как золото, платина и серебро, а также для получения высокочистых металлических соединений.

Металлы играют важную роль в различных отраслях промышленности и технологии, и их получение является сложным и многоэтапным процессом. Основные моменты этого процесса включают выбор подходящих методов и технологий, обработку и очистку руды, а также последующую термическую или химическую обработку металлических компонентов. Изучение свойств получения металлов помогает нам лучше понять и оценить эффективность различных методов и технологий, а также разработать новые и более эффективные способы получения металлов.

Экстракция металлов: основные этапы процесса

Экстракция металлов - это процесс, который включает в себя извлечение металлов из их природных руд. Для этого применяются различные методы и технологии, включающие несколько основных этапов.

Первый этап - промывка руды. Руда, содержащая железо, например, проходит промывку, в ходе которой происходит удаление глины и примесей. Это позволяет отделить железную руду от нежелательных компонентов и подготовить ее к дальнейшей обработке.

Второй этап - обогащение руды. На этом этапе проводятся специальные процедуры, направленные на увеличение содержания металла в руде. Для этого может использоваться флотация, гравитационная сепарация, магнитная сепарация и другие методы, которые позволяют отделить металл от остальной руды.

Третий этап - выплавка металла. После обогащения руды и отделения металла проводится процесс его выплавки. В зависимости от типа металла и его свойств, этот процесс может включать в себя различные операции, такие как плавление, рафинирование, легирование и другие. Целью этого этапа является получение чистого металла с заданными свойствами и характеристиками.

Четвертый этап - отделение металла от продуктов выплавки. В ходе выплавки металла могут образовываться нежелательные примеси и соединения. Поэтому на этом этапе проводятся процедуры по отделению металла от этих продуктов, чтобы получить чистый металл готовый к использованию в дальнейшей промышленности или других сферах.

Таким образом, экстракция металлов включает в себя несколько основных этапов, каждый из которых необходим для получения чистого металла с заданными свойствами и характеристиками.

Минералы для добычи металлов: выбор и подготовка

Для добычи металлов необходимо использовать специальные минералы, содержащие их в своем составе. Одним из основных критериев при выборе минералов для добычи является их концентрация металла. Именно эта характеристика определяет эффективность процесса и его экономическую целесообразность.

Подготовка минералов для добычи металлов включает несколько этапов. В первую очередь производится физическая обработка, которая заключается в измельчении и классификации сырья. Имея меньший размер частиц, минералы лучше поддаются обработке и извлечению металла.

- Измельчение осуществляется различными способами, включая дробление, измельчение и помол.

- Классификация включает сортировку минералов по их размеру и форме, что облегчает последующую обработку.

Вторым важным этапом является химическая обработка, которая позволяет выделить металл из минерала. Для этого применяются различные реакции, включая окисление, восстановление, выщелачивание и осаждение металла. В результате этих процессов происходит конверсия металла в его более чистую и пригодную для использования форму.

В завершение подготовки минералов для добычи металлов может проводиться обогащение, направленное на повышение концентрации металла в конечном продукте. Для этого используются физические и химические способы, которые позволяют отделить ценные компоненты от примесей и снизить объем отходов.

Обогащение руд: сепарация и концентрация полезных ископаемых

Обогащение руд – это целый комплекс процессов, направленных на сепарацию и концентрацию полезных ископаемых. Природные руды обычно содержат большое количество примесей, и обогащение позволяет отделить полезные компоненты от нежелательных.

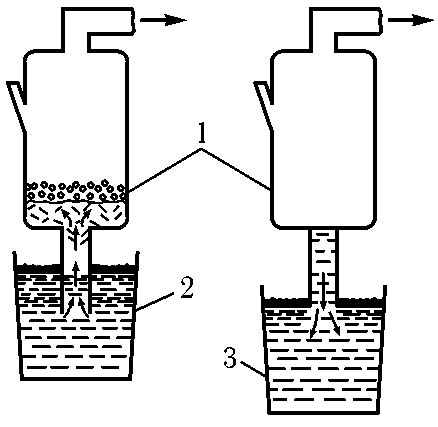

Одним из основных методов обогащения является сепарация. Этот процесс основан на различии физических и химических свойств компонентов руды. Примером такого метода может служить флотация – процесс, при котором полезные компоненты присоединяются к пузырькам воздуха и поднимаются на поверхность руды, а нежелательные остаются на дне. Сепарация также может осуществляться с помощью магнитных полей, гравитационных сил или электростатического воздействия.

После сепарации происходит концентрация полезных ископаемых. Этот процесс заключается в увеличении содержания полезных компонентов в руде. Концентрация может происходить различными способами: механическим отделением, химической обработкой, термической обработкой и другими методами. Концентрат, полученный в результате концентрации, может содержать до 99% полезных компонентов.

Обогащение руд является важным этапом в процессе получения металлов. Благодаря сепарации и концентрации удается максимально эффективно использовать природные ресурсы и получить металлы высокой чистоты. Эти процессы требуют использования специального оборудования и продолжительного времени, но они являются неотъемлемой частью производства металлов.

Выделение металлов из руды: ионный обмен и гидрометаллургические процессы

Выделение металлов из руды - это процесс обработки руд для получения ценных металлов. Одним из методов выделения металлов является ионный обмен. Этот процесс основан на использовании специальных смол, которые способны обменивать ионы с растворами металлов.

Ионный обмен широко применяется при выделении таких металлов, как золото, серебро и платина. Процесс включает адсорбцию металлов на поверхности смолы, а затем десорбцию - отделение металлов от смолы. Этот метод обладает высокой эффективностью и позволяет получить металлы высокой чистоты.

Гидрометаллургические процессы также широко применяются для выделения металлов из руды. Они включают различные методы экстракции, лужения и осаждения металлов. В процессе гидрометаллургической обработки руды растворители, такие как кислоты или щелочи, используются для извлечения металлов из минеральной матрицы. Эти процессы применимы для различных металлов, включая медь, никель, цинк и многие другие.

В зависимости от состава и свойств руды, выбирается наиболее эффективный метод выделения металлов. Комбинирование ионного обмена с гидрометаллургическими процессами может быть использовано для получения максимального извлечения металлов из руды. Эти методы обработки являются важными исследовательскими направлениями в области металлургической промышленности.

Рафинирование полученного металла: шлакообразование и удаление примесей

Рафинирование – это процесс очистки полученного металла от примесей, который включает в себя шлакообразование и удаление примесей. Шлакообразование проводится с целью образования избыточного продукта, называемого шлаком, который позволяет изолировать примеси и снизить их влияние на качество металла.

Во время рафинирования металла возникает шлак – восстанавливаемый продукт, образующийся в результате реакции между примесями и добавками, а также отработанным флюсом. Шлак образуется благодаря выделению газов и загрязняющих элементов из металла, которые в последующем формируют шлаковую фазу.

Удаление примесей в процессе рафинирования металла осуществляется путем взаимодействия с шлаком. Шлак поглощает примеси из металлической фазы, образуя низкоплотный шлаковый слой на поверхности металла. Затем этот слой можно легко удалить. Процесс удаления примесей включает механическое удаление шлака с поверхности металла, а также его последующую обработку.

Кроме того, рафинирование полученного металла может включать такие операции, как дессиминирование (удаление азота), дегазацию (удаление газов) и контроль термостойкости (длительное нагревание металла для удаления вредных элементов).

Формирование металла: плавление и отливка

Одним из важных процессов в получении металлов является формирование металла, которое включает в себя плавление и отливку. Плавление – это процесс перехода металла из твердого состояния в жидкое при определенной температуре, которая называется температурой плавления. Отливка – это процесс заливки расплавленного металла в форму для получения готового изделия.

Плавление металлов осуществляется с помощью высоких температур, которые достигаются с использованием различных источников тепла: печи, плавильные газовые горелки и т.д. В процессе плавления металла происходит разрушение кристаллической решетки и размягчение структуры металла, что позволяет ему стать текучим и способным принимать определенную форму.

После плавления металла следует этап отливки. В этом процессе расплавленный металл заливается в специальную форму, которая уже имеет нужную форму и размер готового изделия. Форма может быть изготовлена из различных материалов, таких как металл или песчаная смесь.

Отливка может происходить как вручную, так и с помощью специального оборудования. При отливке вручную расплавленный металл аккуратно заливают в форму, после чего он остывает и становится твердым. После охлаждения готовое изделие извлекается из формы и подвергается последующей обработке.

Отливка металлов играет важную роль в процессе получения различных изделий из металла, таких как детали машин, автомобильные запчасти, инструменты и многое другое. Точность отливки и качество получаемого изделия зависят от множества факторов: правильного подбора материала, температуры плавления, качества формы и процесса отливки.

Дополнительная обработка металлов: высокотемпературная обработка и легирование

Высокотемпературная обработка

Высокотемпературная обработка является одним из ключевых этапов в процессе получения металлов. Она позволяет улучшить их свойства и придать им необходимую структуру. Высокотемпературная обработка, как правило, проводится в различных печах и плавильных агрегатах, которые способны создавать высокие температуры.

Одним из методов высокотемпературной обработки металлов является нагрев до точки плавления, а затем охлаждение с целью формирования определенной кристаллической структуры. Этот процесс называется закалкой и позволяет усилить металл, повысить его твердость и прочность.

Легирование

Легирование – это процесс введения в металл малых долей различных примесей, называемых легирующими элементами. Они добавляются с целью изменить свойства металла и улучшить его характеристики. Легирование проводится путем введения легирующих элементов в расплав металла.

Одним из наиболее широко используемых методов легирования является ферросплавное легирование. В этом случае в металл добавляются железоносные сплавы, такие как ферросилиций или ферромарганец, которые содержат необходимые легирующие элементы.

Вопрос-ответ

Какие свойства металлов позволяют их успешно получать?

Металлы обладают рядом свойств, которые делают их подходящими для получения. Одно из таких свойств - высокая тепло- и электропроводность, которая позволяет использовать их в различных отраслях промышленности. Другое важное свойство - пластичность, благодаря которой металлы легко обрабатываются и могут принимать различные формы. Кроме того, металлы обладают высокой прочностью и стойкостью к воздействию внешних факторов, что делает их долговечными материалами.

Какими методами можно получать металлы?

Существует несколько методов получения металлов. Один из самых распространенных - метод плавки. В этом случае, металлическая руда нагревается до определенной температуры, при которой происходит плавление металла, а затем его отливка в специальные формы. Другие методы включают электролиз, химические реакции, газификацию и др. Каждый метод имеет свои особенности и применяется в зависимости от требуемых свойств и типа металла, который необходимо получить.