Горячая пластическая деформация является важным процессом в обработке металлов и сплавов. Она осуществляется при повышенных температурах, когда металл становится пластичным, что позволяет ему изменять свою форму без разрушения. Во время горячей пластической деформации происходит изменение микроструктуры материала, что влияет на его свойства и механические характеристики.

Горячая пластическая деформация позволяет получить металлы с улучшенными свойствами. Во-первых, она способствует значительному улучшению обработаемости металлов. Пластическая деформация при повышенных температурах позволяет уменьшить силу, необходимую для обработки материала, и снизить его жесткость. Это позволяет увеличить скорость обработки и снизить износ режущего инструмента.

Во-вторых, горячая пластическая деформация способствует улучшению механических свойств металла. При повышенных температурах происходит изменение микроструктуры материала, что влияет на его твердость, прочность и пластичность. Улучшение механических свойств может быть достигнуто за счет изменения размеров зерен, упрочнения твердого раствора и формирования более плотной микроструктуры.

Таким образом, горячая пластическая деформация играет важную роль в обработке металлов и сплавов. Она позволяет получить материалы с улучшенными свойствами и обработать их более эффективно. Использование этого процесса является практически обязательным при массовом производстве металлических изделий.

Металл и его структура

Металлы - это материалы с особыми физическими и химическими свойствами. Их отличительной чертой является металлическая структура, которая обеспечивает высокие прочностные и пластические свойства. Структура металла состоит из элементов, объединенных в кристаллическую решетку.

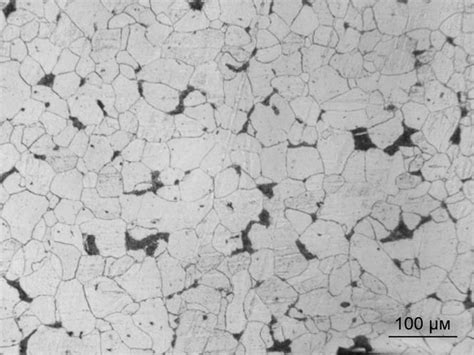

Кристаллическая решетка металла образована атомами, которые расположены в упорядоченном режиме. Последовательное соединение атомов позволяет добиться максимальной упаковки и обеспечивает прочность и устойчивость материала. Кристаллическая решетка имеет регулярную структуру, которая образует зерна металла.

Зерна металла - это микроскопические образования, состоящие из атомов, объединенных внутри зерна. Внутри каждого зерна атомы располагаются в упорядоченном порядке, что делает зерно прочным и устойчивым. Зерна металла различаются по форме и размеру, а также по ориентации кристаллической решетки.

Структура металла влияет на его свойства при горячей пластической деформации. При повышении температуры металла, его структура изменяется и возникает способность к деформации под воздействием внешних сил. Металлическая структура обеспечивает устойчивость материала и позволяет ему сохранять свои характеристики даже при высоких температурах.

Влияние температуры на свойства металла

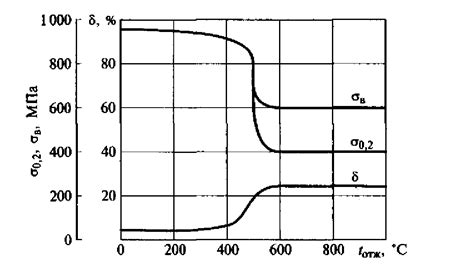

Температура является одним из основных факторов, влияющих на свойства металла при горячей пластической деформации. Она оказывает существенное воздействие на структуру и механические свойства материала.

При повышении температуры металла происходит увеличение его пластичности, то есть способности к деформации без разрушения. Это связано с изменением структуры металла на микроуровне. Рост температуры способствует активизации дислокаций в металлической решетке, что улучшает способность металла к холодной пластической деформации.

Однако при слишком высоких температурах происходит растворение интерметаллических фаз и изменение размера зерен металла, что может привести к ухудшению механических свойств. Например, возможно снижение прочности и увеличение пластичности, что может оказаться нежелательным в некоторых процессах обработки металла.

Правильный подбор температуры при горячей пластической деформации металла является важным этапом процесса. Он зависит от конкретного материала и его свойств, а также от требований к конечному изделию. Определение оптимальной температуры позволяет достичь желаемых характеристик металла, таких как высокая прочность, хорошая пластичность и устойчивость к разрушению.

Изменение микроструктуры при пластической деформации

При горячей пластической деформации металла происходят значительные изменения в его микроструктуре. Эти изменения включают рост и перемещение зерен металла, изменение формы и размеров зерен, а также микропористость материала.

Одним из основных механизмов изменения микроструктуры при пластической деформации является рекристаллизация. Рекристаллизация происходит при повышении температуры и позволяет восстановить структуру металла, которая была нарушена в процессе деформации. При этом происходит образование новых зерен металла с меньшими дефектами и повышенной кристаллической чистотой.

Другим механизмом изменения микроструктуры является рост и перемещение зерен металла. В результате деформации происходят микроупрочнения, которые приводят к росту и перемещению зерен. Это позволяет улучшить механические свойства металла, такие как прочность и устойчивость к разрушению.

Также при пластической деформации может возникать микропористость в металле. Это связано с образованием газовых пузырьков в результате диффузии газа из воздуха или из отсутствующих вещественных ионов в материале. Микропористость может привести к снижению механических свойств металла и повышенной вероятности разрушения.

Типы пластической деформации

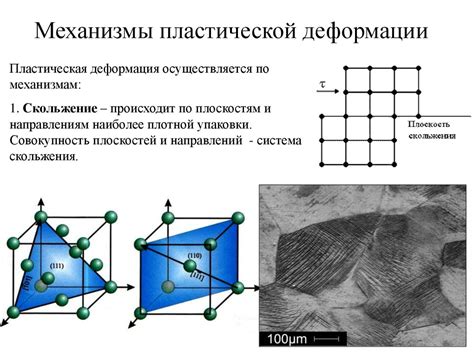

Пластическая деформация – это изменение формы и размеров материала под воздействием внешних сил без изменения объема. В процессе горячей пластической деформации металла существуют различные типы деформации, которые определяются условиями обработки материала и его свойствами.

1. Растяжение. Растяжение – это деформация, вызванная растягивающими силами, направленными вдоль оси образца. При растяжении происходит растяжение материала, увеличение его длины и уменьшение поперечного сечения.

2. Сжатие. Сжатие – это деформация, вызванная сжимающими силами, направленными вдоль оси образца. В результате сжатия происходит уменьшение длины и увеличение поперечного сечения материала.

3. Сдвиг. Сдвиг – это деформация, при которой одна часть материала сдвигается относительно другой части вдоль плоскости сдвига. Этот тип деформации характерен для металлов с кристаллической структурой и может приводить к образованию плоских дефектов - скольжений.

4. Вытяжка. Вытяжка – это процесс пластической деформации, при котором материал растягивается вдоль одной из осей с сохранением площади поперечного сечения. Этот процесс широко применяется в производстве проводов, труб и других изделий с пониженными требованиями к точности формы.

5. Наклонная деформация. Наклонная деформация – это комбинация растяжения и сдвига, при которой материал смещается одновременно вдоль оси и в поперечном направлении. Такая деформация может привести к образованию четырехугольников, известных как "ромбическая решетка".

Каждый тип пластической деформации имеет свои особенности и может применяться в зависимости от требуемых характеристик и формы изделий из металла. Понимание этих типов деформации помогает задавать соответствующие условия и параметры обработки металла при горячей пластической деформации.

Растяжение металла

Растяжение – это процесс деформации металла, при котором он подвергается удлинению в результате воздействия на него напряжений вдоль его оси. Растяжение является одним из основных способов формообразования металла.

В процессе растяжения металла происходит преобразование механической энергии в потенциальную энергию деформации, что позволяет изменять его форму и размеры. Основной фактор, влияющий на поведение металла при растяжении, - это его пластичность, то есть способность претерпевать пластическую деформацию без разрушения.

Растяжение металла может происходить как при обработке металлических заготовок на станках и прессах, так и в результате воздействия внешних сил, например, при механическом испытании материала на растяжение в лабораторных условиях.

Для успешного проведения процесса растяжения металла необходимо обеспечить равномерное распределение напряжений на всей площади обрабатываемой поверхности. Для этого часто применяют специальные приспособления, например, зажимы или специальные пресс-матрицы, которые позволяют равномерно подавать силу на материал и предотвращают его осыпание или разрушение.

Результатом растяжения металла может быть его удлинение, сужение или формирование уникальной формы. Например, при растяжении металл может превращаться из тонкой полосы или проволоки в плоский лист или тонкостенную трубу. Особенности формирования и свойства получаемых изделий определяются не только выбранным материалом, но и условиями процесса растяжения.

Сжатие металла

Сжатие металла является одним из методов горячей пластической деформации, при котором на материал металла действует сжимающая сила. В процессе сжатия металла происходит изменение его формы и объема.

Сжатие металла может применяться для улучшения механических свойств материала. Например, при сжатии металла увеличивается его плотность и улучшаются его прочностные характеристики. Кроме того, сжатие позволяет уплотнить структуру металла и устранить микропоры и трещины, что повышает его устойчивость к воздействию внешних нагрузок.

Для успешного процесса сжатия металла необходимо контролировать его температуру. Обычно сжатие производится при высоких температурах, так как это позволяет увеличить подвижность атомов внутри металла и облегчить его формовку. При правильном подходе к процессу сжатия металла можно достичь высокой эффективности и получить материал с желаемыми свойствами.

При выполнении сжатия металла можно использовать специальное оборудование, такое как пресс или гидравлический пресс. Они позволяют создавать необходимую силу для сжатия металла и контролировать процесс деформации. Для улучшения качества сжатия металла также могут использоваться специальные добавки или покрытия, которые помогают улучшить его свойства и устойчивость к коррозии.

Термическая обработка металла

Термическая обработка металла – это процесс изменения микроструктуры и свойств металла путем его нагрева до определенной температуры и последующего охлаждения. Термическая обработка может быть применена к различным типам металлов, включая стали, алюминий, медь и др.

Одной из целей термической обработки металла является улучшение его механических свойств. В зависимости от желаемого результата, металл может быть подвергнут нагреву и последующему охлаждению различными способами. Например, закалка позволяет получить более твердую структуру металла, а отпуск – снижает его твердость и улучшает пластичность.

Термическая обработка также может быть использована для улучшения структуры металла. Например, обработка металла при высоких температурах может привести к его рекристаллизации – процессу изменения структуры зерен металла и устранения деформационных напряжений.

Оптимальный режим термической обработки зависит от типа металла и его целевых свойств. Для каждого металла существуют рекомендации по температуре нагрева, времени выдержки и скорости охлаждения. Неправильная термическая обработка может привести к непредсказуемым результатам, поэтому важно проводить обработку согласно рекомендациям и учитывать особенности конкретного металла.

Термическая обработка металла является важным этапом в процессе его производства и применения. Правильная обработка позволяет достичь желаемых свойств металла, улучшить его структуру и устойчивость к деформации. Поэтому важно учитывать требования к термической обработке при разработке новых материалов и изделий из металла.

Вопрос-ответ

Какие свойства металла изменяются при горячей пластической деформации?

При горячей пластической деформации металла изменяются его механические свойства. В частности, возрастает пластичность металла, что позволяет ему легче поддаваться деформации без разрушения. Также увеличивается текучесть металла, то есть его способность протекать и формировать сложные контуры при деформации. Однако при этом может наблюдаться снижение прочности металла.

Какие факторы влияют на свойства металла при горячей пластической деформации?

На свойства металла при горячей пластической деформации оказывает влияние ряд факторов. В первую очередь, это температура деформации. Повышение температуры увеличивает пластичность металла и облегчает его деформацию. Также важным фактором является скорость деформации. Более высокая скорость деформации может привести к повышению прочности металла. Влияние оказывают также химический состав металла и его микроструктура.

Какие преимущества имеет горячая пластическая деформация металла по сравнению с холодной?

Горячая пластическая деформация металла имеет несколько преимуществ по сравнению с холодной. Во-первых, она облегчает процесс деформации, так как при повышенных температурах металл становится более пластичным и легче поддается деформации без разрушения. Это позволяет формировать сложные контуры и выполнять сложные операции по обработке металла. Во-вторых, горячая пластическая деформация может приводить к изменению микроструктуры металла, что может улучшить его механические свойства. Также, при использовании определенных сплавов, горячая пластическая деформация может позволить контролировать структуру и свойства металла.