Сверление больших диаметров является одной из важных и сложных операций в механической обработке. Оно используется в различных отраслях промышленности, включая машиностроение, нефтегазовую и энергетическую промышленность, авиацию и судостроение.

Одной из основных особенностей сверления больших диаметров является необходимость обеспечения высокой точности и качества отверстий. В этом случае требуется использование специальных инструментов и технологий, а также профессиональные навыки и опыт оператора.

Основная технология сверления больших диаметров основана на использовании специальных бормашин и буровых станков. Они позволяют обрабатывать отверстия большого размера и обеспечивают высокую точность и качество сверления.

При сверлении больших диаметров также возникают определенные проблемы, связанные с выбором и применением режущих инструментов, контролем качества процесса и другими техническими факторами. Решение этих проблем требует комплексного подхода и высокой квалификации оператора.

Методы сверления больших диаметров: выбор и применение

Сверление больших диаметров – это процесс, требующий особого внимания и тщательного подбора метода. Выбор метода сверления зависит от таких факторов, как размер диаметра отверстия, материал заготовки, требуемая точность и производительность.

Один из наиболее распространенных методов сверления больших диаметров – это нестандартное сверление. В этом случае используются специальные конструкции и инструменты, такие как кернеры, фрезерные сверла и т.д. Этот метод позволяет сверлить отверстия с диаметром от нескольких миллиметров до метров и более, обладает высокой точностью и производительностью.

Другим распространенным методом является использование сверлильных станков с числовым программным управлением (ЧПУ). Сверлильные станки с ЧПУ обеспечивают повышенную точность и автоматизацию процесса сверления. Они позволяют сверлить большие диаметры в автоматическом режиме с высокой скоростью и точностью, что особенно важно при работе с серийными изделиями.

Для сверления больших диаметров в условиях ограниченной доступности применяются радиально-сверлильные станки. В отличие от обычных сверлильных станков, радиально-сверлильные станки позволяют сверлить отверстия в труднодоступных местах. Они имеют горизонтальное расположение оси сверления и могут быть установлены на столе или в полу, что обеспечивает удобство работы оператора и позволяет осуществлять сверление больших диаметров в сложных условиях.

Также для сверления больших диаметров используются специальные сверла с рассеченным хвостовиком. Эти сверла имеют хвостовик, разделенный на несколько частей, что позволяет увеличить жесткость инструмента и снизить вибрацию при сверлении. Сверла с рассеченным хвостовиком обладают высокой точностью и производительностью при сверлении больших диаметров.

Основные принципы сверления больших диаметров

Сверление больших диаметров является сложным и ответственным процессом, требующим особого подхода и точности выполнения. Для успешного сверления крупных отверстий необходимо учитывать несколько основных принципов.

1. Подготовка и натяг инструмента: Перед началом сверления необходимо тщательно подготовить инструмент и убедиться в его надежном креплении. Для сверления больших диаметров используются специальные твердосплавные сверла, которые требуют правильного натяга для достижения оптимальной производительности и избежания их поломок.

2. Выбор скорости и подачи: Для сверления больших диаметров часто применяется механизированное сверление с использованием станков с числовым программным управлением. Важно определить оптимальные параметры скорости вращения и подачи, которые обеспечат эффективное и точное сверление, с учетом конкретных материалов и размеров отверстия.

3. Использование охлаждающей жидкости: При сверлении больших диаметров образуется большое количество тепла, что может привести к перегреву инструмента и деформации заготовки. Для предотвращения таких проблем необходимо использовать охлаждающую жидкость, которая поможет снизить температуру и улучшить эффективность процесса сверления.

4. Контроль за процессом: Сверление больших диаметров требует постоянного контроля за процессом для обеспечения точности и качества работы. Необходимо следить за глубиной сверления, уровнем и качеством смазки, а также осуществлять контроль размеров и геометрии отверстий с помощью специальных измерительных инструментов.

5. Обработка стружки: При сверлении больших диаметров образуется большое количество стружки, которую необходимо эффективно удалять, чтобы избежать заедания инструмента и получить гладкую поверхность отверстия. Для этого используются специальные приспособления, включая аппаратуру для автоматического удаления стружки.

Соблюдение вышеуказанных принципов позволит осуществить сверление больших диаметров с высокой точностью, производительностью и качеством. Каждый из этих принципов имеет свое значение и необходимо учесть все аспекты при выполнении задач сверления крупных отверстий.

Нужен ли специальный инструмент для сверления больших диаметров?

При сверлении больших диаметров, отличных от стандартных размеров, требуется применение специальных инструментов. Стандартные сверла с ограниченными размерами не способны обеспечить нужную точность и эффективность сверления больших отверстий. Использование специальных сверл позволяет получить высокую точность сверления, а также обеспечивает долговечность и надежность инструмента.

Сверло для сверления больших диаметров обладает особенностями, позволяющими справиться с более сложными задачами. Оно имеет усиленную конструкцию и специальное охлаждение, что позволяет снизить тепловые нагрузки и предотвратить перегрев инструмента. Также важно отметить, что специализированные сверла имеют особую геометрию сменных пластин, которая обеспечивает оптимальный угол наклона и радиус кончика, что способствует более эффективному сверлению.

Сверление больших диаметров требует использования инструмента с увеличенной жесткостью и прочностью, чтобы избежать деформации и повреждения сверла. Специальные сверла для сверления больших диаметров изготавливаются из качественных материалов, таких как сплавы с повышенной твердостью и износостойкостью.

Особенности выбора сверлильного станка для сверления больших диаметров

Сверление больших диаметров является сложным и ответственным процессом, требующим использования специализированного оборудования. При выборе сверлильного станка для сверления больших диаметров необходимо учитывать несколько важных особенностей.

Во-первых, станок должен обладать достаточной прочностью и жесткостью, чтобы справиться с высокой нагрузкой, возникающей в процессе сверления больших диаметров. Это обусловлено тем, что чем больше диаметр сверла, тем большую силу необходимо приложить для его прокручивания.

Во-вторых, станок должен быть оснащен специализированным приспособлением для фиксации и центрирования заготовки. Без надежной и точной фиксации, сверление больших диаметров может привести к возникновению проблем с точностью и качеством отверстий.

Кроме того, важно учесть возможность регулировки скорости и подачи сверления. При работе с большими диаметрами необходимо выбирать оптимальный режим работы, чтобы избежать повреждения сверла и обеспечить высокое качество сверления.

Наконец, важным фактором является наличие системы охлаждения. Сверление больших диаметров сопровождается высокой тепловыделением, поэтому необходимо обеспечить надежное охлаждение сверла и заготовки, чтобы предотвратить перегрев и повреждение инструмента.

Важные аспекты технологии сверления больших диаметров

Сверление больших диаметров является сложным и ответственным процессом, требующим особого внимания к ряду важных аспектов. Одним из основных факторов, определяющих качество и эффективность сверления больших диаметров, является выбор правильного инструмента.

Для сверления больших диаметров рекомендуется использовать специализированные сверла, обладающие улучшенной жесткостью и устойчивостью. Такие сверла обычно имеют специальное покрытие, которое позволяет увеличить сопротивление и снизить трение при сверлении.

Кроме того, важным аспектом является подбор оптимальных параметров резания. Настройка скорости вращения сверла, подачи и глубины резания должна проводиться с учетом материала, обрабатываемого изделия, а также требуемой точности и чистоты обработки.

Необходимо также учитывать возможные проблемы, связанные с отводом стружки при сверлении больших диаметров. В этом случае рекомендуется применять специальные инструменты или технологии, которые способствуют эффективному отводу стружки и предотвращают скопление стружки в обрабатываемом отверстии.

Более сложным случаем является сверление больших диаметров в тонкостенных заготовках. В таких случаях особую роль играют устройства для фиксации и упора заготовки, которые предотвращают ее деформацию и повреждение в процессе сверления.

Преимущества и недостатки сверления больших диаметров

Сверление больших диаметров представляет свои собственные преимущества и недостатки, которые необходимо учитывать при работе с такими материалами.

Преимущества:

- Большой диаметр сверления позволяет выполнять работы по созданию отверстий большого размера, что особенно актуально при монтаже крупных элементов и сооружений.

- Сверление больших диаметров обеспечивает более высокую производительность работы, так как в результате образуется большее отверстие, а значит, можно обрабатывать больший объем материала за один проход.

- При сверлении больших диаметров возможно использование специального оборудования, такого как сверлильные станки с числовым программным управлением (ЧПУ), что позволяет автоматизировать процесс и повысить точность обработки.

Недостатки:

- Сверление больших диаметров требует более мощного оборудования и дополнительной физической нагрузки со стороны оператора.

- Увеличение диаметра сверления может привести к увеличению осевой и радиальной сил на инструмент, что может повлиять на его стабильность и качество обработки.

- Работа с большим диаметром может потребовать специальных режимов резания и подачи, чтобы предотвратить перегрузку инструмента и повреждение обрабатываемого материала.

Таким образом, сверление больших диаметров имеет свои преимущества и недостатки, которые следует учитывать при планировании и проведении таких работ. Необходимо выбирать соответствующее оборудование и устанавливать оптимальные параметры сверления, чтобы обеспечить эффективность и качество процесса.

Сложности, возникающие при сверлении больших диаметров и способы их преодоления

Сверление больших диаметров представляет определенные сложности, связанные с техническими и физическими особенностями процесса. Первая проблема, с которой сталкиваются при сверлении больших диаметров, это значительное увеличение радиуса инструмента, что приводит к увеличению линейной скорости точечного контакта инструмента с заготовкой. В результате возникают большие силы трения и тепловые нагрузки, что может привести к износу инструмента и деформации заготовки.

Для преодоления данных проблем используются различные способы. Во-первых, важно правильно подобрать материал инструмента и его покрытие. В зависимости от материала заготовки, можно использовать твердосплавные или высокоскоростные стали для инструмента. Также существует возможность нанесения различных покрытий на инструмент, таких как нитрид титана или алмазное покрытие, которые повышают износостойкость и снижают трение.

Во-вторых, контроль скорости сверления и подачи также играет важную роль при работе с большими диаметрами. Высокая скорость сверления может привести к повышенным нагрузкам на инструмент и заготовку, а низкая скорость может вызвать заклинивание и заедание инструмента. Поэтому необходимо правильно подобрать оптимальные параметры сверления, основываясь на характеристиках материала и диаметре сверла.

Наконец, третьим способом преодоления сложностей при сверлении больших диаметров является использование специальных смазочно-охлаждающих жидкостей. Эти жидкости помогают снизить трение и тепловую нагрузку при сверлении, предотвращая перегрев инструмента и материала заготовки. Они также улучшают качество поверхности и продлевают срок службы инструмента.

Примеры успешного применения сверления больших диаметров в различных отраслях

Сверление больших диаметров является важным процессом во многих отраслях промышленности. Оно применяется для создания отверстий большого диаметра в различных материалах, таких как металлы, дерево, пластик и др. Этот процесс требует особой технологии и специализированного оборудования.

Рассмотрим несколько примеров успешного применения сверления больших диаметров в различных отраслях:

- В строительной отрасли сверление больших диаметров используется для установки огромных стальных балок и колонн. Благодаря сверлам большого диаметра можно создать прочные крепления и обеспечить надежность конструкций.

- В металлургической промышленности применение сверления больших диаметров позволяет создавать отверстия для установки различных оборудования и приспособлений. Это позволяет значительно упростить процесс производства и улучшить его эффективность.

- В автомобильной промышленности сверление больших диаметров используется для создания отверстий в шасси и кузове автомобиля. Это позволяет установить дополнительные элементы, такие как тяговые кронштейны и крепления для дополнительного оборудования.

- В энергетической отрасли сверление больших диаметров применяется для создания отверстий в металлических конструкциях, таких как турбины и трубопроводы. Это позволяет обеспечить эффективную работу энергетических установок и предотвратить аварийные ситуации.

В каждой отрасли свое применение сверления больших диаметров, но в целом эта технология является важным компонентом процесса производства и способствует развитию различных отраслей промышленности.

Вопрос-ответ

Какие особенности сверления больших диаметров?

Сверление больших диаметров имеет свои особенности, так как требует использования специализированного оборудования и инструмента. Для сверления больших диаметров необходимо применять сверла с усиленными строительными размерами и специальными покрытиями, которые обеспечивают повышенную прочность и долговечность инструмента. Кроме того, необходимо учитывать особенности процесса сверления, такие как высокая нагрузка на инструмент, возможность появления вибрации и деформации детали.

Какие технологии могут быть использованы при сверлении больших диаметров?

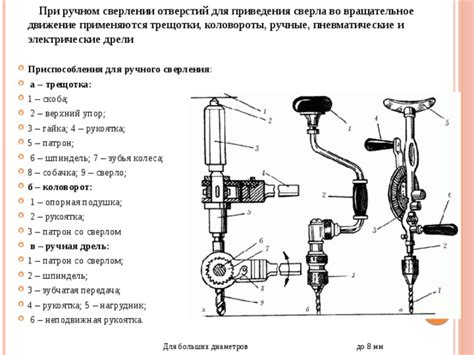

При сверлении больших диаметров могут применяться различные технологии. Например, одной из наиболее распространенных технологий является применение центрирующего сверла для создания отверстия, которое затем расширяется до нужного диаметра. Также может использоваться сверление с применением нарцельных сверлильных станков, которые позволяют сверлить отверстия большого диаметра с высокой точностью. Кроме того, существуют специальные технологии сверления, которые позволяют сверлить отверстия больших диаметров на нестандартных поверхностях или в труднодоступных местах.

Какова роль специализированного оборудования и инструмента при сверлении больших диаметров?

Специализированное оборудование и инструмент являются неотъемлемой частью процесса сверления больших диаметров. Они позволяют осуществлять сверление с высокой точностью и качеством. Специализированные сверла с усиленными строительными размерами и специальными покрытиями обеспечивают повышенную прочность и долговечность инструмента. Кроме того, специальное оборудование, такое как нарцельные сверлильные станки, позволяют сверлить отверстия большого диаметра с минимальной вибрацией и деформацией детали, а также обеспечивают высокую точность и повторяемость процесса сверления.