Сварка - это процесс соединения металлических деталей при помощи электродного металла. Однако не все виды сварки одинаково эффективны и подходят для всех задач. Важным аспектом сварки является способ переноса электродного металла, который определяет качество соединения и производительность работ.

Существует несколько основных видов переноса электродного металла при сварке. Один из наиболее распространенных методов - это перенос металла каплями. При этом процессе электродный металл расплавляется и формирует капли, которые переносятся по дуге на сварочное место. Этот способ позволяет достичь высокой стабильности и качества сварки, особенно при работе с тонкими металлическими листами.

Другим видом переноса электродного металла является спрей-арка. В этом случае металл переносится в виде мелких частиц, которые вылетают из сварочного электрода с высокой скоростью. Такой способ переноса обеспечивает высокую проникающую способность и производительность сварки, однако может быть менее стабильным и требует более сложной настройки оборудования.

Еще одним распространенным видом переноса электродного металла является короткое замыкание. В этом случае электродный металл переносится в виде каплей, которые совершают короткое замыкание между электродом и свариваемой поверхностью. Такой вид переноса обладает хорошей маневренностью и контролем над процессом сварки.

Выбор оптимального способа переноса электродного металла при сварке зависит от множества факторов, включая типы металлов, толщину материала и требования к качеству соединения. Различные виды переноса обладают своими преимуществами и недостатками, поэтому важно правильно выбрать метод для конкретной задачи.

Основные способы передачи электродного металла:

1. Брызговой способ. При использовании этого метода электродный металл передается на поверхность свариваемого материала в виде брызг. Этот способ часто применяется при сварке с использованием покрытых электродов. При разогреве электрода его покрытие расплавляется и образуется тугоплавкое активное вещество, которое распыляется на поверхность свариваемой детали в виде брызг. Они быстро охлаждаются и превращаются в электродный металл, который спаивается с материалом детали.

2. Капельковый способ. Этот способ используется при автоматической сварке, когда электрод контролируется и автоматически подача металла регулируется. При сварке создается дуга, которая нагревает электродный металл до плавления. В этот момент металл передается на поверхность свариваемой детали в виде капель. При этом дуга автоматически прерывается и возобновляется, чтобы поддерживать постоянное плавление электродного металла. Капельки металла быстро охлаждаются и превращаются в электродный металл на поверхности детали.

3. Сильпноосевой способ. При этом способе электродный металл передается на поверхность свариваемой детали в виде сплошного струйного потока. Для этого используют сварочную проволоку и механизм подачи. Сварочная проволока плавится под воздействием дуги и передается на поверхность детали в виде струйного потока. Плотность потока может регулироваться и контролироваться в процессе сварки.

4. Ленточносопловой способ. При этом способе электродный металл передается на поверхность свариваемой детали в виде прямоугольных или полукруглых ленточных соплов. Такой способ передачи используется при сварке на специализированных машинах или роботах. Лента из электродного металла плавится под воздействием дуги и передается на поверхность детали через сопло специальных форм и размеров.

Инструкции по выбору способа передачи

Выбор способа передачи электродного металла при сварке зависит от нескольких важных факторов:

- Тип сварочного материала: разные материалы требуют различных способов передачи электродного металла. Например, для нержавеющей стали рекомендуется использовать способы передачи с помощью аргонодуговой сварки;

- Толщина и размеры свариваемых деталей: важно учитывать, что для сварки тонких деталей лучше использовать способы с минимальным переносом электродного металла, чтобы избежать деформации;

- Скорость и качество сварки: некоторые способы передачи электродного металла обеспечивают быстрое и эффективное выполнение сварочных работ, в то время как другие могут занимать больше времени;

Важно также учитывать профессиональные навыки сварщика и особенности рабочего места:

- Если сварщик хорошо знаком с определенным способом передачи электродного металла и имеет все необходимые инструменты, он может выбрать этот способ для выполнения задачи;

- Рабочая обстановка также может оказывать влияние на выбор способа. Например, если сварка выполняется в недостаточно вентилируемом помещении, следует выбрать способы с минимальным образованием дыма и паров.

Итак, при выборе способа передачи электродного металла необходимо учитывать тип сварочного материала, толщину и размеры свариваемых деталей, скорость и качество сварки, а также профессиональные навыки сварщика и особенности рабочего места. Такой подход поможет достичь оптимальных результатов и повысить эффективность сварочных работ.

Аргонно-дуговая сварка с подводом электродного металла

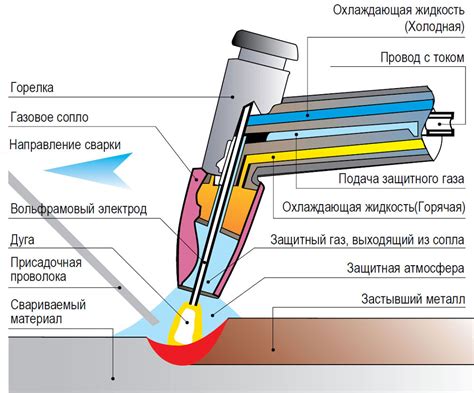

Аргонно-дуговая сварка с подводом электродного металла (АДС-ПЭМ) является одним из способов сварки, при котором для обеспечения стабильности сварочного процесса одновременно используются горячий аргон и электродный материал.

Этот метод сварки применяется для сварки легированных и высоколегированных сталей, цветных металлов и сплавов, а также для сварки тонких листовых материалов и изделий с малым размером.

Особенностью аргонно-дуговой сварки с подводом электродного металла является возможность точного контроля процесса сварки и качества шва. При этом достигается высокая производительность сварки и минимальное воздействие теплового воздействия на материалы.

Процесс сварки осуществляется путем подачи аргонной смеси через сварочную горелку, что создает защитную атмосферу вокруг дуги и предотвращает окисление сварочного шва. Подвод электродного металла выполняется в виде специальной проволоки, которая автоматически подается в зону сварки. Это позволяет добиться равномерного покрытия шва и лучшего контроля над геометрией подкладок.

Преимуществами аргонно-дуговой сварки с подводом электродного металла являются высокая эффективность и точность процесса, возможность работы в автоматическом режиме, отсутствие необходимости в постоянной замене электродов и отсутствие брызг при сварке. Данный метод также позволяет получить высокое качество шва с минимальными дефектами.

Однако, как и при любом виде сварки, аргонно-дуговая сварка с подводом электродного металла имеет свои недостатки. Например, данный метод требует использования специального оборудования и квалифицированных сварщиков. Кроме того, стоимость сварочного оборудования для данного метода может быть выше по сравнению с другими видами сварки.

Использование наплавочной проволоки в процессе сварки

Наплавочная проволока – это специальный вид электрода, который применяется при сварке для нанесения покрытия на металлическую поверхность. Она состоит из сердцевины, обернутой кожухом. Проволока может содержать специальные примеси и добавки, которые улучшают свойства наплавляемого металла.

Основным преимуществом использования наплавочной проволоки является возможность выполнения точного и мелкозернистого наплавочного слоя. Это позволяет получить высокую прочность и твердость поверхности, защищая ее от износа и коррозии. Кроме того, наплавочная проволока обладает хорошими адгезионными свойствами, что обеспечивает надежную связь с базовым металлом.

При сварке с использованием наплавочной проволоки важно правильно настроить сварочное оборудование и выбрать оптимальные параметры сварки. Это может включать в себя выбор типа проволоки и ее диаметра, регулировку тока и скорости сварки. Кроме того, необходимо учитывать особенности базового металла и требования к наплавляемому покрытию.

Использование наплавочной проволоки находит широкое применение в различных отраслях промышленности, таких как машиностроение, судостроение, добыча и переработка нефти и газа. Она позволяет увеличить срок службы оборудования, улучшить его работоспособность и эксплуатационные характеристики.

Технология самовозрастания электродного металла при сварке

Технология самовозрастания электродного металла при сварке представляет собой процесс автоматического заполнения зазора между двумя свариваемыми поверхностями металла. В результате этого процесса возникает негативное давление сжатия в виде газа или пыли, которое приводит к снижению напряжения между электродом и основным металлом, а также к образованию атомов металла, которые переносятся на поверхность свариваемого изделия.

Процесс самовозрастания электродного металла основан на использовании плавящегося электрода, который представляет собой провод, состоящий из основного металла. Во время сварки электрод плавится и постепенно передвигается по свариваемой поверхности, заполняя зазор между деталями или создавая дополнительный материал для заполнения надрывов.

Одним из преимуществ технологии самовозрастания электродного металла является возможность автоматической регулировки размера зазора и создания равномерного слоя металла на поверхности свариваемых деталей. Это позволяет получить качественное и прочное соединение, обеспечивая высокую прочность сварного шва.

Такая технология широко применяется в производстве различных изделий, особенно в тех случаях, когда требуется создать соединение с высокой степенью надежности и прочности. Она также позволяет сократить время на подготовку и выполнение сварочных работ, что является важным фактором в условиях промышленного производства.

Вопрос-ответ

Какие виды переноса электродного металла при сварке существуют?

Существует несколько видов переноса электродного металла при сварке: спекание, капля за каплей, короткое замыкание и горение металла. Каждый вид переноса характеризуется своими особенностями и применяется в зависимости от условий и требуемого результата сварки.

Какой из видов переноса электродного металла наиболее эффективен?

Нет однозначного ответа на этот вопрос, так как выбор вида переноса зависит от различных факторов, включая тип свариваемого материала, толщину металла, требуемую прочность соединения и другие параметры. Капля за каплей и короткое замыкание обычно используются при сварке тонких листовых материалов, в то время как спекание и горение металла позволяют сваривать более толстые детали. Важно выбрать наиболее подходящий вид переноса для конкретной задачи, чтобы достичь качественного сварного соединения.