Сварка металлов больших толщин является одной из самых сложных задач в области металлообработки. Ведь при работе с толстыми металлическими деталями нужно учитывать множество факторов, таких как их теплопроводность, вязкость и наличие внутренних напряжений.

Одним из наиболее распространенных методов сварки металлов больших толщин является дуговая сварка. Она основана на использовании высокоинтенсивного электрического разряда, который создается между сварочным электродом и сварочной деталью. Дуговая сварка позволяет сваривать металлы с толщиной до нескольких сантиметров и обеспечивает хорошее качество и прочность сварного шва.

Еще одним эффективным методом сварки металлов больших толщин является лазерная сварка. Она основана на использовании лазерного излучения, которое нагревает металлическую поверхность до высокой температуры и позволяет объединять детали без использования сварочных электродов. Лазерная сварка обладает высокой точностью и скоростью сварки, а также минимизирует потери тепла и деформации свариваемых деталей.

Определение металлов больших толщин

Металлы больших толщин – это металлические материалы, которые имеют значительную толщину и применяются в различных отраслях промышленности, таких как судостроение, авиационная и космическая промышленность, строительство и другие.

Для определения металлов больших толщин проводятся специальные измерения, которые позволяют установить точную толщину материала. Одним из широко применяемых методов является ультразвуковая дефектоскопия. При этом методе осуществляется сканирование поверхности металла с помощью ультразвуковых волн. По результатам исследования получается графическое изображение металла, на котором видны дефекты и изменения толщины. Также существуют методы рентгеновской дефектоскопии и визуального осмотра, которые также позволяют определить толщину металла.

Важно отметить, что определение металлов больших толщин имеет большое значение при проектировании и строительстве различных конструкций. Для обеспечения безопасности и надежности сооружений необходимо знать точные параметры металла, такие как его толщина, прочность и другие свойства. Поэтому проведение специальных измерений является неотъемлемой частью процесса проектирования и производства изделий из металла больших толщин.

Процесс горячей сварки

Горячая сварка - это процесс соединения металлических деталей, при котором сварка осуществляется при высокой температуре. Этот метод широко применяется для сварки металлов больших толщин, так как позволяет обеспечить качественную сварку и прочное соединение.

Процесс горячей сварки начинается с нагрева металлических поверхностей до определенной температуры. Для этого используются специальные печи или горелки, которые создают высокую температуру. Нагрев позволяет снять накипь, стабилизировать металл и сделать его готовым для дальнейшей сварки.

После нагрева металлических поверхностей осуществляется сварка с использованием специальных электродов или проволоки. Горячая сварка позволяет достичь высокой прочности соединения и обеспечить хорошую адгезию между свариваемыми деталями.

Преимущества горячей сварки заключаются в том, что она позволяет сваривать металлы больших толщин, а также сваривать материалы с разными физическими и механическими свойствами. Этот метод часто используется в строительстве и промышленности для создания прочных и надежных металлических конструкций и изделий.

Преимущества и недостатки горячей сварки

Горячая сварка представляет собой метод соединения металлических деталей высокой толщины путем нагрева и последующего объединения. Такой процесс обладает рядом преимуществ и недостатков, влияющих на его применение и эффективность.

Преимущества горячей сварки:

- Высокая прочность соединения. Горячая сварка обеспечивает достаточно крепкое соединение металлов, что особенно важно при работе с деталями большой толщины.

- Улучшенные механические свойства. За счет специфических условий горячей сварки, образующийся шов обладает более высокой устойчивостью к нагрузкам и ударным воздействиям.

- Меньшая вероятность возникновения трещин. Процесс горячей сварки обычно снижает риск появления трещин в шве за счет улучшения физических свойств материала.

- Возможность сварки различных типов металлов. Горячая сварка позволяет соединять разнородные металлы, что расширяет область ее применения.

Недостатки горячей сварки:

- Высокая стоимость процесса. Горячая сварка требует применения специального оборудования и длительной подготовки деталей, что повышает себестоимость работ.

- Высокая температура окружающей среды. Горячая сварка выполняется при высоких температурах, что может приводить к перегреву окружающих деталей и снижению их прочности.

- Ограниченное применение для некоторых металлов. Некоторые металлы имеют низкую температуру плавления, что затрудняет использование горячей сварки для их соединения.

В целом, горячая сварка является эффективным методом соединения металлов больших толщин, однако ее использование требует внимательного подхода и анализа условий каждого конкретного случая.

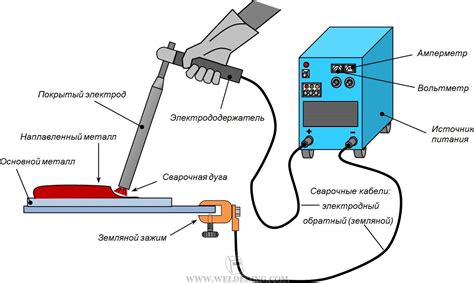

Процесс дуговой сварки

Дуговая сварка является одной из наиболее распространенных и эффективных методов сварки металлических конструкций больших толщин. Она основана на использовании электродной дуги, образуемой между сварочным электродом и свариваемым металлом.

В процессе дуговой сварки происходит плавление поверхности металла и его последующая солидификация. Для создания дуги используется постоянный или переменный электрический ток. При прохождении тока через электрод и материал, между ними возникает высокая температура, достаточная для плавления и слияния металла.

Дуговая сварка может осуществляться различными способами, включая ручную дуговую сварку, полуавтоматическую дуговую сварку и автоматическую дуговую сварку. Различные приемы и методы применяются в зависимости от вида свариваемого материала, его толщины и требуемых характеристик соединения.

Важным аспектом дуговой сварки является выбор и подготовка сварочного электрода. Он может быть покрытым или непокрытым, с прямой или обратной полярностью. Правильный выбор и настройка сварочного оборудования также играют ключевую роль в обеспечении качественного сварного соединения.

Процесс дуговой сварки широко применяется в различных отраслях промышленности, включая металлообработку, строительство, судостроение, авиации и прочее. Он позволяет соединять крупные элементы металлоконструкций и обеспечивает высокую прочность и долговечность сварных соединений при правильном выполнении технологического процесса.

Преимущества и недостатки дуговой сварки

Преимущества дуговой сварки:

- Высокая прочность соединения. Дуговая сварка позволяет получить качественное и прочное соединение металлических деталей, что особенно важно при сварке металлов больших толщин.

- Широкий спектр применения. Дуговая сварка может выполняться с использованием различных электродов и методов, что делает ее универсальным и применимым для большинства металлических материалов.

- Отсутствие дополнительного оборудования. Для проведения дуговой сварки чаще всего требуется только сварочный аппарат и электроды, что делает этот метод относительно простым и доступным.

- Возможность работы в различных условиях. Дуговую сварку можно выполнять как внутри помещений, так и на открытом воздухе, что обеспечивает гибкость в выборе места и условий проведения работы.

Недостатки дуговой сварки:

- Высокая степень опасности. Дуговая сварка является опасным процессом из-за высокой температуры, искр и возможности возникновения пожара. При работе необходимо соблюдать правила безопасности и использовать средства защиты.

- Высокая требовательность к квалификации сварщика. Дуговая сварка требует определенных навыков и знаний, поэтому ее выполнение на высоком уровне требует квалифицированного специалиста.

- Возможность дефектов. Неправильное выполнение дуговой сварки может привести к образованию дефектов, таких как пустоты, трещины или некачественное проникновение сварочного материала, что может снизить прочность и надежность соединения.

- Недостаточная эффективность. При дуговой сварке происходит значительное расходование энергии в форме тепла, что может привести к низкой энергоэффективности процесса.

Таким образом, дуговая сварка обладает рядом преимуществ, таких как высокая прочность соединения, универсальность применения и доступность оборудования. Однако, этот метод имеет свои недостатки, такие как высокая опасность, требовательность к квалификации сварщика, возможность дефектов и низкая эффективность.

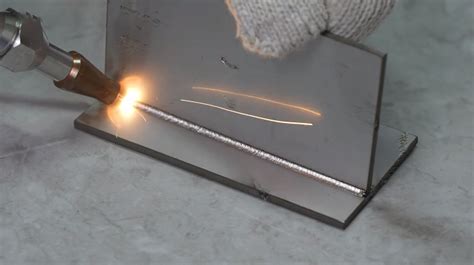

Процесс лазерной сварки

Лазерная сварка – это технология соединения металлических деталей, основанная на использовании лазерного излучения. Она отличается высокой точностью и скоростью сварочного процесса. Процесс лазерной сварки осуществляется с помощью специального лазерного оборудования.

В начале процесса осуществляется фокусировка лазерного луча на соединяемые детали. Это обеспечивает высокую энергию излучения на небольшой площади, что позволяет осуществлять сварку металлов больших толщин. Наличие фокусированного лазерного луча также позволяет производить сварку в труднодоступных местах и выполнить точные и качественные швы.

В процессе лазерной сварки происходит быстрое нагревание и охлаждение металла, что минимизирует теплозатраты и предотвращает деформацию свариваемых деталей. Фокусированный лазерный луч способен проникать в толщу металла, что позволяет осуществлять сварку сложных конструкций и дизайнерских решений с минимальной потерей качества.

Процесс лазерной сварки применяется в различных отраслях промышленности, где требуется сварка металлов больших толщин. Это может быть авиационная промышленность, судостроение, производство машин и прочие. Преимуществами лазерной сварки являются высокая точность, быстрота и качество сварки, а также возможность работы с различными материалами, включая сталь, алюминий, титан и другие.

Вопрос-ответ

Какие способы сварки металлов больших толщин существуют?

Для сварки металлов больших толщин применяются различные способы, такие как электродуговая сварка, дуговая сварка под флюсом, аргонодуговая сварка, лазерная сварка и др. Выбор метода сварки зависит от свойств и толщины металла, требуемого качества и других факторов.

Как выбрать оптимальный способ сварки при работе с металлами большой толщины?

При выборе оптимального способа сварки металлов большой толщины следует учитывать такие факторы, как требуемое качество соединения, свойства металла, доступное оборудование и квалификацию сварщика. Например, для сварки нержавеющей стали чаще всего применяют аргонодуговую сварку, так как она обеспечивает высокую качественную сварку и минимальное количество дефектов.

Какие преимущества и недостатки имеют различные способы сварки металлов больших толщин?

Различные способы сварки металлов больших толщин имеют свои преимущества и недостатки. Например, электродуговая сварка является относительно простым и доступным способом сварки, но при этом требует удаления шлака после сварки. Аргонодуговая сварка обеспечивает чистую и качественную сварку, но требует специализированного оборудования и высокой квалификации сварщика. Лазерная сварка позволяет достичь высокой точности, но является дорогостоящим и требует специального оборудования.