Сварка арматуры является одним из ключевых процессов в строительстве. Использование полуавтоматической сварки при выполнении работ по укладке арматуры позволяет значительно повысить эффективность процесса и обеспечить высокое качество сварных соединений. В данной статье рассмотрим особенности и преимущества полуавтоматической сварки арматуры.

В отличие от ручной сварки, при полуавтоматической сварке используется сварочный аппарат с автоматической подачей сварочной проволоки. Это позволяет значительно ускорить процесс сварки и снизить нагрузку на рабочего. Кроме того, полуавтоматическая сварка позволяет достичь более точного контроля над процессом сварки, обеспечивая более качественные и прочные сварные соединения.

Преимущества полуавтоматической сварки арматуры также заключаются в возможности использовать различные режимы сварки в зависимости от конкретных требований проекта. Полуавтоматическая сварка позволяет регулировать скорость подачи проволоки, а также изменять параметры сварочного тока, что позволяет достичь оптимального соотношения прочности и качества сварных соединений.

Полуавтоматическая сварка арматуры является более эффективным и экономичным способом выполнения сварочных работ в строительстве. Она позволяет значительно снизить затраты на ручной труд и обеспечивает высокое качество сварных соединений. При правильном использовании полуавтоматической сварки можно достичь оптимальной прочности и надежности сварных соединений, что особенно важно для строительных конструкций с повышенными требованиями к надежности и безопасности.

Особенности сварки арматуры

Сварка арматуры - это процесс соединения металлических стержней для создания прочных конструкций. Однако, сварка арматуры имеет свои особенности, которые необходимо учитывать при выполнении работ.

Во-первых, при сварке арматуры необходимо использовать специальные электроды, предназначенные для работы с металлическими конструкциями. Они обладают необходимыми свойствами, чтобы обеспечить качественное соединение металлов.

Во-вторых, перед сваркой арматуры необходимо очистить поверхность стержней от ржавчины, грязи и других загрязнений. Это позволит электроду лучше сцепиться с металлом и обеспечит более прочное соединение.

Для достижения оптимального качества сварки арматуры рекомендуется выбирать правильный ток и напряжение, а также контролировать скорость сварки. Это позволит избежать деформации и обеспечит стабильное и крепкое соединение металлических стержней.

Кроме того, необходимо также учитывать климатические условия, в которых будет производиться сварка арматуры. Низкие температуры, сильный ветер или высокая влажность могут оказать негативное влияние на качество сварки и требуют особых мер предосторожности.

Преимущества полуавтоматической сварки

Полуавтоматическая сварка арматуры имеет ряд преимуществ, которые делают этот метод незаменимым при выполнении строительных работ:

- Экономия времени и усилий: Полуавтоматическая сварка позволяет быстро и легко соединять арматуру между собой. В отличие от ручной сварки, которая требует значительных усилий и времени на выполнение каждого шва, полуавтоматическая сварка позволяет сваривать большие участки арматуры за короткое время.

- Высокая прочность соединения: Полуавтоматическая сварка обеспечивает прочное соединение между элементами арматуры. Это особенно важно при строительстве зданий и сооружений, где требуется высокая надежность конструкций.

- Улучшенная качества сварного шва: Полуавтоматическая сварка позволяет добиться высокого качества сварного шва благодаря использованию специальных сварочных аппаратов и сварочных проволок. Это гарантирует однородность, прочность и эстетичность сварного соединения.

Кроме того, полуавтоматическая сварка арматуры позволяет снизить вероятность ошибок и дефектов сварного соединения благодаря использованию автоматической системы контроля процесса сварки.

Важно отметить, что для выполнения полуавтоматической сварки арматуры необходимы специальные устройства и оборудование, а также квалифицированные сварщики, обладающие соответствующим опытом и навыками.

Оборудование для полуавтоматической сварки

Для полуавтоматической сварки арматуры необходимо использовать специальное оборудование, позволяющее выполнять высококачественные и прочные сварные соединения. Основными элементами такого оборудования являются сварочный аппарат, электрододержатель и трансформатор.

Сварочный аппарат представляет собой устройство, которое обеспечивает постоянный ток, необходимый для сварки. Он имеет режимы регулировки тока и напряжения, что позволяет адаптировать процесс сварки под требования конкретной работы.

Электрододержатель – это инструмент, с помощью которого электроды подаются к месту сварки. Он имеет удобную ручку и механизм для фиксации электрода, позволяющий легко и точно установить его в нужное положение.

Трансформатор – это устройство, которое преобразует напряжение из сети в необходимое для работы сварочного аппарата. Он обеспечивает стабильность напряжения и защиту от перегрузок, что позволяет выполнять сварку без сбоев и проблем.

Для удобства и безопасности оператора, оборудование для полуавтоматической сварки оснащено также дополнительными элементами, такими как защитные экраны, приспособления для подачи сварочного провода и системы охлаждения.

Использование специализированного оборудования для полуавтоматической сварки позволяет значительно увеличить производительность и качество работ, снизить время выполнения и обеспечить надежность сварных соединений арматуры.

Техника полуавтоматической сварки арматуры

Техника полуавтоматической сварки арматуры является одним из важных процессов при строительстве различных конструкций из железобетона. Этот метод сварки позволяет соединять арматурные стержни с высокой прочностью и надежностью.

При полуавтоматической сварке арматуры используется сварочный аппарат, который создает высокую температуру, достаточную для плавления металла. Работник, выполняющий сварочные работы, управляет аппаратом и наводит его на место соединения стержней.

Важное преимущество полуавтоматической сварки арматуры заключается в скорости и эффективности процесса. Благодаря использованию специальной сварочной проволоки и газового фляги, сварка выполняется в короткие сроки, что позволяет значительно экономить временные ресурсы на стройплощадке.

Для обеспечения качественной сварки арматуры требуется определенная подготовка и обучение рабочих. Они должны владеть навыками в работе со сварочным аппаратом, уметь правильно навести его на место соединения и контролировать процесс сварки.

Полуавтоматическая сварка арматуры может выполняться в различных условиях - на строительной площадке или в цехе. Важно соблюдать правила безопасности, использовать защитные средства (очки, перчатки, специальную одежду) и следить за качеством сварочных швов.

Качество сварного шва при полуавтоматической сварке

Качество сварного шва является одним из основных критериев, определяющих успешность сварочных работ. Полуавтоматическая сварка, благодаря использованию специализированных аппаратов и проволоки, позволяет добиться высокого качества сварного шва.

Основным преимуществом полуавтоматической сварки является возможность контроля над процессом сварки. Специалист может установить оптимальные параметры и регулировать их в процессе работы. Это позволяет добиться равномерного распределения тепла, исключить возможность появления дефектов и повреждений.

Качество сварного шва также зависит от правильного выбора и качества материала, который будет свариваться. При полуавтоматической сварке арматуры особенно важно грамотно подобрать проволоку и газовую смесь. Они должны быть соответствующими типу и толщине свариваемого материала, чтобы достичь максимального качества сварки.

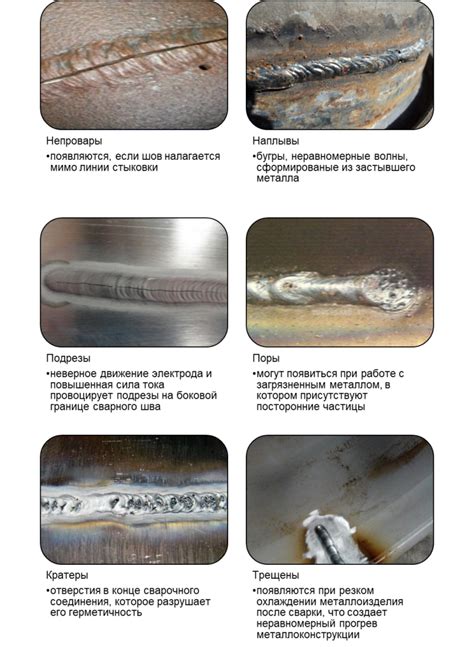

Оценить качество сварного шва при полуавтоматической сварке можно с помощью визуального контроля. На финишной стадии сварки нужно осмотреть шов на наличие трещин, пузырей, неплавлений и других дефектов. Также проводят проверку на прочность, изгиб и другие механические характеристики сварного соединения.

Важно отметить, что качество сварного шва зависит от профессионализма сварщика и его опыта. Правильное выполнение всех требований технологического процесса и учет особенностей свариваемого материала позволят добиться отличного качества сварки и повысить надежность конструкции.

Особенности выбора электродов для сварки арматуры

При сварке арматурных конструкций сталь и железобетонных изделий необходимо учитывать особенности выбора электродов. От правильного выбора электрода зависит качество сварных соединений и прочность конструкции.

Электроды для сварки арматуры должны быть специальными и соответствовать требованиям ГОСТ 9480-73 и ГОСТ 9467-75. Они обладают определенными характеристиками, которые обеспечивают качественное соединение металлов.

Одной из важных особенностей выбора электродов является их классификация. Электроды делятся на основные и покрытые. Основные электроды предназначены для сварки стальных конструкций и могут использоваться при сварке арматуры. Покрытые электроды обладают специальными свойствами и используются для сварки арматурных изделий.

Еще одной важной особенностью выбора электродов является их марка. Наиболее распространены электроды марки АнО компании ОАО «Электродная компания», которые обеспечивают отличное качество сварки арматуры.

Также необходимо учитывать особенности сварочного тока при выборе электрода. Для сварки арматуры рекомендуется использовать постоянный ток прямой полярности. Это позволит получить качественное и прочное соединение металлов.

Важно помнить, что выбор электродов для сварки арматуры должен осуществляться с учетом требований технических условий и нормативных документов, а также с учетом условий эксплуатации и конструктивных особенностей соединяемых элементов.

Процесс контроля качества сварных соединений

Контроль качества сварных соединений является важной частью процесса полуавтоматической сварки арматуры. Он выполняется с целью обеспечения прочности и долговечности конструкции, а также безопасности эксплуатации.

Одним из основных способов контроля качества сварных соединений является визуальный осмотр. Во время сварки проводится непрерывный мониторинг качества сварного шва, чтобы обнаружить возможные дефекты, такие как трещины, поры или недостаточная проникновенность сварного шва.

Для более точного контроля качества используются различные неразрушающие методы исследования. Например, магнитопорошковое и ультразвуковое исследование позволяют обнаружить скрытые дефекты в сварном шве, которые не видны при визуальном осмотре.

Контроль качества сварных соединений также включает испытания на механическую прочность. Сварные образцы подвергаются нагрузкам, которые моделируют реальные условия эксплуатации конструкции. Это позволяет определить прочность сварного соединения и его способность выдерживать нагрузки.

Важным этапом контроля качества является документирование результатов. Все обнаруженные дефекты и их характеристики должны быть зафиксированы в специальных протоколах. Это позволяет отследить качество сварных соединений на каждом этапе производства и при необходимости принять меры по его улучшению.

Вопрос-ответ

Какие преимущества имеет полуавтоматическая сварка арматуры по сравнению с другими методами сварки?

Полуавтоматическая сварка арматуры имеет ряд преимуществ. Во-первых, она позволяет сварщику работать более эффективно и быстро, так как сварочная машина выполняет большую часть работы. Во-вторых, полуавтоматическая сварка обеспечивает более высокую прочность сварных соединений и улучшает эстетический вид сварных швов. В-третьих, этот метод сварки позволяет сократить количество необходимого оборудования и расходы на сварочные материалы.

Для каких задач наиболее эффективна полуавтоматическая сварка арматуры?

Полуавтоматическая сварка арматуры наиболее эффективна при выполнении задач, требующих высокой прочности сварных соединений. Она широко используется в строительстве, особенно при возведении зданий и сооружений из железобетона. Также полуавтоматическая сварка применяется при изготовлении металлических конструкций, трубопроводов, судов, автомобилей и других изделий, где требуется надежное соединение металлических элементов.

Какую сварочную машину выбрать для полуавтоматической сварки арматуры?

При выборе сварочной машины для полуавтоматической сварки арматуры необходимо учитывать несколько факторов. Во-первых, важно определить предпочтительный тип источника питания – сварочные аппараты бывают сетевыми (подключаются к электросети) и генераторными (работают от автономного источника питания). Во-вторых, следует обратить внимание на мощность сварочной машины, которая должна быть достаточной для сварки выбранного диаметра арматуры. Наконец, важно выбрать сварочный аппарат с соответствующими режимами работы и наличием защитных функций, таких как защита от перегрева и перегрузки.