Металлы и сплавы являются основными материалами, используемыми в различных отраслях промышленности. Их широкое применение обусловлено не только высокой прочностью и пластичностью, но и уникальными структурными особенностями, которые оказывают значительное влияние на их свойства.

Одной из ключевых характеристик металлов и сплавов является кристаллическая структура, которая определяется взаимным расположением атомов в материале. В зависимости от типа кристаллической решетки, металлы могут быть кубическими, гексагональными или тетрагональными. Эта структура обуславливает высокую прочность и устойчивость металлов к механическим нагрузкам.

С другой стороны, сплавы – это материалы, состоящие из двух или более компонентов, представленных в виде фаз. Структура сплавов может быть сложной и включать различные фазы, такие как твердые растворы, интерметаллические соединения и эвтектики. Изменение состава и структуры сплавов позволяет создавать материалы с различными свойствами, такими как повышенная твердость, стойкость к коррозии или способность к сплавлению.

Структурные особенности металлов

Металлы обладают уникальными структурными особенностями, которые влияют на их свойства и характеристики. Одной из важнейших структурных особенностей металлов является кристаллическая решетка.

Кристаллическая решетка металлов обладает регулярной структурой, в которой атомы металла расположены в строго определенном порядке. Такая структура обеспечивает металлам высокую прочность, твердость и устойчивость к деформациям. Кристаллическая структура металлов также обуславливает их способность проводить электричество и тепло.

Еще одной важной структурной особенностью металлов является их зернистость. Металлы состоят из множества зерен – отдельных кристаллов, каждый из которых имеет свою кристаллическую структуру. Зернистость металла зависит от способа его получения и может быть как мелкозернистой, так и крупнозернистой. Зернистость металла влияет на его механические свойства, такие как прочность и упругость.

Кроме того, металлы могут образовывать различные структуры при разном распределении примесей и легирующих элементов в их кристаллической решетке. Например, сплавы – это материалы, состоящие из двух и более металлов или металлов с примесью. Сплавы могут иметь специфическую структуру, которая дает им особые свойства и позволяет им быть более прочными и тугоплавкими по сравнению с чистыми металлами.

Формирование кристаллической структуры

Кристаллическая структура металлов и сплавов формируется в процессе кристаллизации, когда расположение атомов или ионов вещества организуется в регулярную и упорядоченную решетку. Основной строительный блок кристаллической структуры – кристаллическая ячейка, которая повторяется в пространстве и образует кристаллы.

Кристаллическая структура металлов и сплавов влияет на их свойства и поведение в различных условиях. Одним из ключевых аспектов формирования кристаллической структуры является взаимное расположение атомов или ионов в ячейках. Оно может быть компактным или неупорядоченным, а также может содержать дефекты, такие как вакансии, интерстициальные атомы или дислокации.

Влияние структуры на свойства металлов и сплавов проявляется, в первую очередь, в их механических свойствах. Например, кристаллическое упорядочение способствует высокой прочности материала, так как предотвращает сдвиг атомов или ионов внутри кристаллической ячейки.

Кроме того, кристаллическая структура влияет на проводимость электрического тока, теплопроводность и коррозионную стойкость материала. Например, наличие дислокаций может снизить электрическую проводимость металла, а изменение расстояний между атомами или ионами может повлиять на теплопроводность и химическую стойкость материала к агрессивным средам.

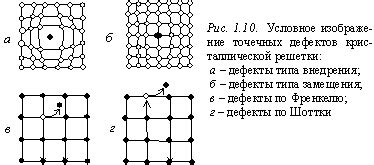

Распределение дефектов кристаллической решетки

Дефекты кристаллической решетки – это нарушения и неправильности в упорядоченной структуре кристаллов металлов и сплавов. Они могут возникать как в процессе изготовления и обработки материалов, так и в результате воздействия различных факторов, например, температуры, внешнего давления и механического напряжения.

Дефекты кристаллической решетки можно разделить на две основные категории: точечные и линейные. Точечные дефекты включают в себя вакансии – пропущенные атомы, и интерстициальные атомы – атомы, которые находятся на межатомном расстоянии от своего стандартного положения в решетке. Линейные дефекты включают дислокации – дефекты, связанные с перемещением атомов относительно своего идеального положения.

Распределение дефектов кристаллической решетки влияет на свойства металлов и сплавов. Например, наличие вакансий может повышать диффузионную способность материала, позволяя атомам перемещаться более свободно и образовывать новые связи. Дислокации, в свою очередь, могут увеличивать пластичность и прочность материала, так как способствуют легкому перемещению атомов при деформации.

Изучение распределения дефектов кристаллической решетки позволяет улучшить контроль и предсказание свойств материалов. Это может быть особенно важно при разработке новых сплавов с желаемыми характеристиками, таких как повышенная прочность, устойчивость к коррозии или способность к работе в экстремальных условиях.

Структурные особенности сплавов

Сплавы представляют собой материалы, состоящие из двух или более компонентов. Их структура отличается от структуры чистых металлов и имеет свои особенности.

Одна из основных особенностей сплавов - наличие границ зерен. Зерна представляют собой кристаллические области различного размера и ориентации. Границы зерен могут быть прямыми или криволинейными. Наличие границ зерен в сплавах влияет на их механические и физические свойства.

Другой важной структурной особенностью сплавов является наличие интерметаллических соединений. Интерметаллические соединения образуются при взаимодействии различных элементов сплава и могут обладать специфическими свойствами. Они могут быть карбидами, нитридами или другими типами соединений.

Также, в структуре сплавов могут присутствовать неметаллические включения, такие как оксиды, сульфиды или фосфиды. Они могут возникать в результате окисления или примесей в исходных компонентах сплава. Неметаллические включения могут влиять на механические свойства сплава.

Структурные особенности сплавов играют важную роль в их свойствах и поведении при различных условиях эксплуатации. Понимание структуры сплавов позволяет улучшить их качество и эффективно применять в различных отраслях промышленности.

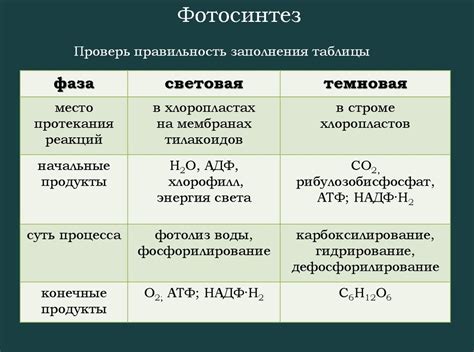

Образование фаз и их взаимодействие

Металлы и сплавы в своей структуре могут содержать различные фазы - области с однородными физическими и химическими свойствами. Образование фаз происходит из-за изменений в структуре и составе материала. Каждая фаза имеет свои особенности и взаимодействует с другими фазами, влияя на общие свойства материала.

Фазы в металлах и сплавах могут иметь различные структуры - кристаллическую или аморфную. Кристаллическая структура характеризуется упорядоченным расположением атомов или ионов и имеет регулярную повторяющуюся структуру. Аморфная структура, наоборот, не имеет упорядоченного расположения атомов и является более хаотичной.

Взаимодействие фаз влияет на свойства материала. Например, когда в металлическом сплаве образуется две или более фазы с разной структурой, возникает явление твердого раствора. Такие сплавы обладают лучшей прочностью и твердостью, поскольку фазы взаимодействуют между собой, что укрепляет структуру материала.

Фазы могут также взаимодействовать в процессе выделения или растворения. Во время плавления сплава происходит таяние одной или нескольких фаз, что может приводить к изменению структуры и свойств материала. Обратный процесс - выделение фаз из материала в результате охлаждения - также может вызывать изменения свойств.

Контроль над образованием фаз и их взаимодействием является ключевым аспектом при проектировании материалов с определенными свойствами. Путем изменения состава сплава, условий обработки и тепловой обработки можно контролировать структуру и взаимодействие фаз, достигая желаемых свойств и характеристик материала.

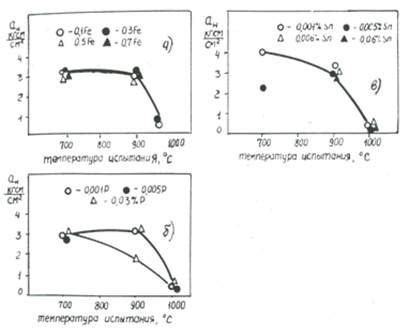

Влияние концентрации компонентов на структуру сплава

Структура сплава напрямую зависит от концентрации его компонентов. Концентрация компонентов может определяться как объемным содержанием (в процентах), так и массовой долей (в процентах). Данная зависимость весьма важна для получения сплавов с заданными свойствами и характеристиками.

Изменение концентрации компонентов сплава может привести к изменению его фазового состава и структуры. При повышении содержания определенного компонента в сплаве может произойти образование новых фаз или изменение размеров и формы уже существующих фаз.

Кроме того, изменение концентрации компонентов может также влиять на степень охлаждения сплава и его скорость кристаллизации. Повышение концентрации компонентов сплава может способствовать ускоренному образованию застывшей структуры и повышению твердости материала.

Особое значение имеет также отношение концентрации компонентов в сплаве к их равновесной смешиваемости. В случае неравновесных систем может происходить разделение компонентов на фазы при охлаждении или изменении условий среды. Это может привести к образованию новых фаз, изменению структуры и свойств сплава.

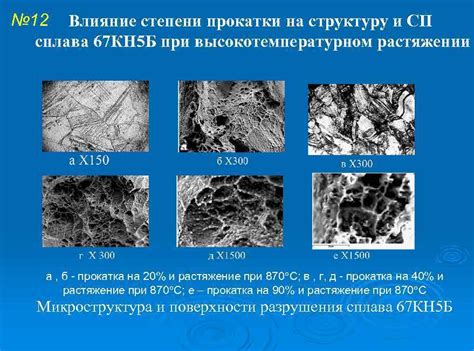

Влияние структурных особенностей на свойства

Структурные особенности металлов и сплавов определяют их свойства и поведение при взаимодействии с внешней средой. Для металлов характерны кристаллическая решетка и грубая структура, состоящая из зерен. Сплавы, в свою очередь, имеют более сложную структуру, так как состоят из двух или более компонентов.

Одним из ключевых факторов, влияющих на свойства металлов и сплавов, является их кристаллическая решетка. Различное расположение атомов в решетке определяет механические и физические свойства материала. Например, вращение атомов в решетке приводит к образованию дислокаций, которые обуславливают пластичность и деформируемость материала.

Структура материала также оказывает влияние на его твердость и прочность. Мелкие и равномерно распределенные зерна способствуют повышению этих свойств. В то же время, наличие дефектов и неоднородностей в структуре может привести к ухудшению механических характеристик.

Особое влияние на свойства металлов и сплавов оказывают примеси и фазовые превращения. Примеси могут изменять кристаллическую решетку, приводить к образованию новых фаз и изменять свойства материала. Фазовые превращения, такие как твердый раствор или мартенситное превращение, также влияют на механические и физические свойства материала.

Таким образом, структурные особенности металлов и сплавов играют важную роль в определении их свойств. Понимание этих взаимосвязей позволяет улучшить технологию обработки и создания новых материалов с желаемыми свойствами.

Механические свойства металлов и сплавов

Механические свойства металлов и сплавов определяются их структурой и химическим составом. Они проявляются в ответе материала на воздействие механических сил и позволяют оценить его прочность, твердость, пластичность и устойчивость к различным деформациям.

Прочность – это способность материала сопротивляться разрушению под воздействием сжимающих, растягивающих или изгибающих сил. Она зависит от внутренних структурных особенностей материала, таких как размер зерен и степень их ориентации, наличие дефектов и примесей. Более прочные металлы и сплавы обычно имеют более гомогенную структуру и меньшее количество дефектов.

Твердость – это свойство материала сопротивляться проникновению другого твердого тела. Она определяется силой, необходимой для вызывания пластической деформации материала. Металлы и сплавы с большой твердостью обладают высокой степенью структурной упорядоченности и/или наличием составных частиц, которые оказывают сопротивление деформации. Твердость может быть измерена с помощью различных методов, таких как испытание на микротвердость или испытание на твердость по Бринеллю.

Пластичность – это способность материала подвергаться пластической деформации без разрушения. Она характеризует способность металла или сплава поддаваться формовке и обработке при нагрузке. Пластичность зависит от таких структурных факторов, как размер и форма зерен, их ориентация и наличие примесей. Более пластичные материалы обычно имеют более грубую структуру и большую подвижность дислокаций.

Устойчивость к различным деформациям – это свойство материала сохранять свои механические характеристики при нагружении. Она определяется структурными особенностями и качеством материала. Металлы и сплавы могут быть устойчивы к усталостным, коррозионным, радиационным и другим видам деформаций. Одни виды деформаций могут улучшать механические свойства материала, а другие – ухудшать их.

Вопрос-ответ

Какие основные структурные особенности металлов и сплавов?

Основными структурными особенностями металлов и сплавов являются кристаллическая структура, границы зерен, дефекты кристаллической решетки и фазовый состав. Кристаллическая структура обусловлена упорядоченным расположением атомов или ионов в кристаллической решетке. Границы зерен представляют собой поверхности раздела между кристаллами в твердом теле. Дефекты кристаллической решетки могут быть точечными (вакансии, межатомные примеси), линейными (дислокации), плоскостными (границы зерен) и объемными. Фазовый состав определяется наличием различных фаз (однофазной или многофазной структуры) в материале.

Какие свойства металлов и сплавов зависят от их структурных особенностей?

Структурные особенности металлов и сплавов оказывают влияние на множество свойств этих материалов. Например, кристаллическая структура определяет механические свойства, такие как прочность, твердость и устойчивость к разрушению. Границы зерен могут влиять на физические свойства, например, электропроводность и теплопроводность. Дефекты кристаллической решетки также могут влиять на механические свойства материала. Фазовый состав определяет химическую стойкость и коррозионную стойкость материала.

Как влияют границы зерен на свойства металлов и сплавов?

Границы зерен могут оказывать как положительное, так и отрицательное влияние на свойства металлов и сплавов. С одной стороны, границы зерен могут увеличивать прочность материала и снижать его пластичность. Это связано с тем, что границы зерен создают препятствия для перемещения дислокаций и затрудняют деформацию кристаллической решетки. С другой стороны, границы зерен могут улучшать электрические и тепловые свойства материала. Их наличие приводит к увеличению поверхности контакта между зернами, что облегчает проводимость электрического тока и тепла.