Отливки типичные для чистых металлов имеют сложную структуру, состоящую из различных фаз и зерен. Эта структура определяет механические свойства отливки и влияет на ее прочность, твердость, пластичность и другие характеристики. В данной статье мы рассмотрим основные компоненты структуры отливки типичной для чистых металлов, а также их влияние на свойства материала.

Одним из основных компонентов структуры отливки является зерно - микроскопическая кристаллическая структура, образующаяся при затвердевании металла. Зерна имеют различную форму, размеры и ориентацию. В зависимости от условий затвердевания, зерна могут быть крупнозернистыми или мелкозернистыми. Крупнозернистая структура обычно обеспечивает более высокую прочность материала, но менее пластичную. Мелкозернистая структура, напротив, имеет более высокую пластичность, но ниже прочность.

Наиболее распространенными фазами в структуре отливок чистых металлов являются альфа-фаза и бета-фаза. Альфа-фаза обладает низкой прочностью и высокой пластичностью, в то время как бета-фаза, наоборот, характеризуется высокой прочностью и низкой пластичностью. Фазы могут присутствовать в отливке в различных сочетаниях и пропорциях в зависимости от состава металла и условий его затвердевания.

Кроме зерен и фаз, структура отливок типичных для чистых металлов может включать и другие компоненты, такие как включения и дефекты. Включения - это частицы других веществ, попавшие в отливку в процессе ее формирования. Они могут быть как полезными, так и вредными для свойств отливки. Дефекты - это неправильности в структуре, которые могут возникать из-за неточностей в процессе отливки. Они могут снижать прочность и другие механические свойства материала.

Основные этапы отливки чистых металлов

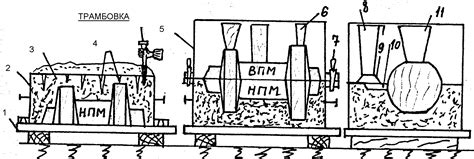

Отливка чистых металлов - сложный процесс, который включает несколько этапов. Первый этап - подготовка песчаной формы. Песок смешивается со связующим веществом, чтобы создать форму нужной формы и размера. Затем форма закладывается в специальный ящик, который будет служить для отливки металла.

Второй этап - плавка металла. Чистый металл помещается в печь, где он расплавляется при высокой температуре. Нагретый металл становится жидким и готовым для отливки.

Третий этап - заливка металла. Расплавленный металл аккуратно заливается в подготовленную форму. При этом важно контролировать скорость заливки, чтобы избежать возникновения пористостей и других дефектов в отливке.

Четвертый этап - охлаждение металла. После заливки форма с металлом остается на время, чтобы металл успел остыть и застыть в нужной форме. Этот процесс может занимать несколько часов, в зависимости от типа металла и размеров отливки.

Последний этап - извлечение отливки. После полного остывания металла форма разбирается, и отливка извлекается. Иногда требуется дополнительная обработка, такая как удаление заусенцев или шлифовка, чтобы получить готовую деталь или изделие.

Таким образом, отливка чистых металлов - процесс, который включает подготовку формы, плавку металла, заливку, охлаждение и извлечение отливки. Каждый этап требует аккуратности и профессионализма, чтобы получить качественный и точный результат.

Формирование формы и модели

Формирование формы

Процесс формирования формы отливки типичной для чистых металлов состоит из нескольких этапов. Вначале подготавливается формовочная песчаная смесь, которая состоит из специального песка, связующего и воды. Для достижения необходимой прочности и устойчивости отливки, песок смешивается с различными добавками, такими как глина или другие связующие вещества.

Затем песчаная смесь помещается в специальную форму, которая имеет желаемую форму и размеры будущей отливки. Форма может быть изготовлена из металла или другого подходящего материала и может состоять из нескольких частей, которые могут разделяться или сниматься для извлечения готовой отливки.

Форма заполняется песчаной смесью, после чего проходит процесс уплотнения. Уплотнение выполняется с помощью вибрации или давления, чтобы обеспечить равномерное распределение песчаной смеси и удаление пустот и воздушных пузырей, что позволяет получить отливку высокого качества.

Формирование модели

Для создания формы отливки используется модель, которая является положительным отображением готового изделия. В зависимости от сложности и размера отливки, модель может быть выполнена из различных материалов, таких как дерево, пластмасса или металл.

Процесс формирования модели начинается с создания чертежа или 3D-модели, которая определяет размеры и форму будущей отливки. Затем модель создается с использованием различных инструментов и техник, таких как резьба, строгание или литье. Готовая модель проверяется на соответствие требованиям и, если необходимо, дорабатывается.

Модель помещается в форму и окружается песчаной смесью, после чего следует процесс формирования формы, описанный выше. Полученная отливка точно повторяет форму модели и является положительным отображением готового изделия.

Вопрос-ответ

Какая структура обычно имеет отливка чистого металла?

Отливка типичная для чистых металлов обычно имеет кристаллическую структуру, состоящую из зерен металла. Зерна образуются во время затвердевания расплавленного металла и прочно связаны между собой.

Какие могут быть дефекты в структуре отливки?

В структуре отливки могут быть следующие дефекты: пустоты или поры, трещины, газовые включения, неровности и шероховатости поверхности. Дефекты могут возникать из-за неправильных условий затвердевания металла или некачественного формования отливки.

Влияет ли скорость охлаждения на структуру отливки?

Да, скорость охлаждения имеет большое влияние на структуру отливки. Быстрая охлаждение может привести к образованию более мелкозернистой структуры, тогда как медленное охлаждение может привести к образованию крупнозернистой структуры. Оптимальная скорость охлаждения зависит от вида металла и требуемых характеристик отливки.

Какие факторы влияют на формирование структуры отливки?

Формирование структуры отливки зависит от различных факторов, включая состав металла, скорость охлаждения, размеры отливки, наличие примесей или легирующих элементов. Все эти факторы могут влиять на скорость затвердевания металла и образование зерен в структуре отливки.