Станки для плазменной резки металла – это специальные устройства, используемые в промышленности для обработки металлического листа. Они работают на основе принципа управления плазменным лучом, который использует электрическую дугу для создания высокотемпературной плазмы.

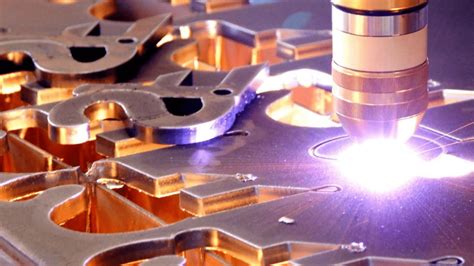

Основная часть станка – это плазменная головка, в которой происходит процесс резки. Ее составляют несколько основных элементов: газовый распределитель, электроды, детандер и насадка для соплообразования. Главной задачей головки является подача газа и создание электрической дуги.

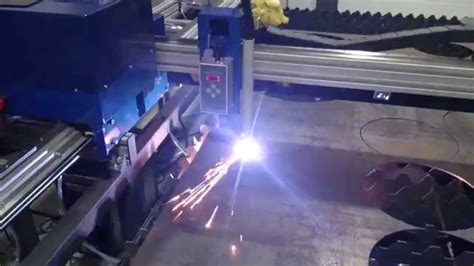

Процесс резки начинается с того, что металлический лист загружается на рабочую платформу станка. Затем, с помощью компьютера или специального программного обеспечения, задаются параметры резки: скорость движения станка, толщина и вид металла, а также глубина проникновения плазмы. После этого станок автоматически выполняет заданные операции.

Во время работы станка плазменная головка перемещается по металлической платформе, следуя заданной программе резки. При этом плазменный луч, созданный электрической дугой, раскалывает металл по заданной линии. Результатом является ровный и чистый разрез, без буртиков и заусенцев.

Что такое плазменная резка металла?

Плазменная резка металла – это процесс разделения металлической пластины или листа на нужные размеры и формы при помощи плазменной дуги. Для этого используется станок, способный создать плазменную дугу высокой температуры, которая будет расплавлять и резать металл.

Плазменная резка широко применяется в металлообрабатывающей промышленности, так как позволяет достичь высокой точности и скорости резки, а также обеспечивает возможность резать металлы различной толщины и типа.

Принцип работы станков для плазменной резки металла основан на создании плазменной дуги с помощью сжатого воздуха или другого газа, который пропускается через сопло высокочастотным электрическим разрядом. В результате этого образуется плазменная дуга высокой температуры, которая может достигать 20 000 градусов Цельсия.

Плазменная дуга, перемещаясь по поверхности металла, расплавляет его и создает продольный разрыв. При этом, плазменная резка обладает высокой энергетической плотностью, что позволяет преодолевать сопротивление металла и резать его без значительного уровня вибрации и деформации.

Плазменная резка металла подходит для резки множества различных материалов, включая сталь, алюминий, медь, нержавеющую сталь, титан и др. Она широко используется в автомобильной, судостроительной, авиационной и других отраслях промышленности, где требуется высокоточная и эффективная резка металла.

Основные принципы работы станков для плазменной резки металла

Станки для плазменной резки металла основаны на использовании электрического разряда, который образуется между электродом и заготовкой. При этом воздействии, плазма нагревает и расплавляет металл, а поток газа сдувает расплавленные отходы.

Одним из ключевых элементов станков для плазменной резки металла является генератор плазмы. Он создает электрическую дугу в центре сопла, где газ, обычно азот или аргон, превращается в плазму. С помощью разных настроек электрического разряда, можно контролировать глубину реза и качество резки металла.

Для более точной работы, станки для плазменной резки металла оборудованы системами CNC (числовое программное управление). CNC позволяет автоматизировать процесс управления станком, задавая точные параметры резки, такие как скорость и мощность. Благодаря этому, возможно достичь повышенной точности и повторяемости при резке металла.

Помимо этого, станки для плазменной резки обычно оснащены столом, на котором закрепляется заготовка. Стол обычно имеет металлическую поверхность с отверстиями для отвода газа и расплавленных отходов. Некоторые станки также имеют систему вакуумного зажима или магнитного фиксатора, чтобы удерживать заготовку в нужной позиции во время резки.

В целом, станки для плазменной резки металла предоставляют широкие возможности для обработки металлических изделий. Благодаря применению современных технологий и систем автоматизации, они позволяют выполнять резку с высокой точностью и эффективностью, что делает их важным инструментом в индустрии металлообработки.

Источник плазмы и его роль

Источник плазмы является одной из ключевых компонент станков для плазменной резки металла. Это устройство, которое генерирует и поставляет плазму в резак. Плазма является основным инструментом в процессе резки, и эффективность работы всей системы зависит от качества источника плазмы.

Источник плазмы выполняет несколько важных функций. Во-первых, он создает высокотемпературную и ионизированную плазму, способную резать металлы. Для этого внутри источника создается дуговой разряд, который нагревает газ до плазменного состояния. Во-вторых, источник плазмы обеспечивает стабильность тока и напряжения, что необходимо для точной и качественной резки.

Выбор источника плазмы зависит от множества факторов, таких как толщина резуемого металла, требуемая скорость резки и качество реза. Существуют различные модели источников плазмы, от простых портативных устройств до мощных систем, предназначенных для промышленного использования.

Важной характеристикой источника плазмы является его мощность, которая определяет его способность резать различные металлы различной толщины. Также стоит обратить внимание на степень автоматизации источника, его надежность и показатели масштабируемости. Так как технологии постоянно развиваются, желательно выбирать источники плазмы, которые легко можно модернизировать и обновить при необходимости.

Режущий инструмент и его особенности

Режущий инструмент в станках для плазменной резки металла играет важную роль в процессе обработки материала. Он представляет собой электрод, обеспечивающий процесс разрезания металла при помощи плазменного газа.

Особенностью режущего инструмента является его конструкция и материал, из которого он изготовлен. Режущий инструмент обычно имеет длинную и тонкую форму, что позволяет управлять им для точной и прецизионной резки. Он может быть изготовлен из различных материалов, таких как вольфрам или медь, которые обладают высокой теплостойкостью и износостойкостью.

Для обеспечения качественной резки металла режущий инструмент также должен обладать специальной остротой, что позволяет ему проникать в материал с минимальным сопротивлением. Кроме того, инструмент должен быть устойчивым к плазменным расходам, так как в процессе разрезания металла происходит генерация высоких температур и агрессивных газов.

Для улучшения характеристик режущего инструмента могут применяться специальные покрытия, которые повышают его износостойкость и снижают трение при контакте с материалом. Такие покрытия могут быть выполнены из титановых, керамических или диамантовых материалов.

Технология плазменной резки металла

Плазменная резка – это высокоскоростной процесс резки металла, основанный на использовании плазмы – ионизированного газа. В основе технологии лежит концентрированный поток плазменной энергии, который превращает металл в газообразное состояние и удаляет его из реза.

Принцип работы станков для плазменной резки металла основан на понижении напряжения и увеличении силы тока, что приводит к образованию дуги разряда между электродом и деталью. При этом плазма нагревается до очень высокой температуры, что позволяет ей резать металлы с высокой скоростью и высокой точностью.

Для достижения оптимальных результатов плазменной резки металла необходимо правильно подобрать параметры резки, такие как ток, давление плазмы, скорость движения станка и толщина резаемого материала. На современных станках для плазменной резки могут быть предустановлены различные режимы работы, что позволяет оператору выбрать наиболее подходящие параметры в зависимости от требуемого результата.

Преимущества плазменной резки металла включают высокую скорость резки, возможность работы с различными материалами и толщинами, минимальное влияние на окружающую среду, возможность автоматизации процесса и высокую точность резки. Кроме того, плазменная резка металла позволяет получить гладкие и чистые края резов без ограждающих борозд и вырванных углов.

Недостатки плазменной резки металла включают возможность появления термических деформаций и искажений на резаемой детали, а также возможность образования окислов на краях резов. Однако эти недостатки могут быть сведены к минимуму при правильной настройке оборудования и использовании оптимальных параметров резки.

В общем, технология плазменной резки металла – это надежный и эффективный способ получения качественных и точных резов на металлических изделиях различных форм и толщин.

Подготовка материала и настройка станка

Перед началом работы на станке для плазменной резки металла необходимо правильно подготовить рабочее пространство и настроить станок.

Во-первых, необходимо подготовить рабочую площадку и освободить ее от посторонних предметов, чтобы обеспечить безопасность оператора и исключить возможные повреждения материала или станка.

Затем следует проверить качество материала, который будет подвергаться плазменной резке. Для этого рекомендуется провести визуальный осмотр материала на наличие дефектов, таких как трещины, вмятины или окислы. Также необходимо измерить толщину материала, чтобы установить оптимальные параметры резки.

После осмотра и измерения материала следует настроить станок для плазменной резки. Настройка станка включает в себя выбор необходимых параметров, таких как ток резки, скорость движения рабочей головки и высота подачи горючего газа. Настройка станка должна быть выполнена в соответствии с характеристиками материала и требованиями к качеству резки.

После подготовки материала и настройки станка оператор готов приступить к выполнению плазменной резки металла. Во время работы на станке необходимо соблюдать меры безопасности, использовать соответствующую защитную одежду и контролировать процесс резки.

Процесс плазменной резки металла

Процесс плазменной резки металла является одним из наиболее эффективных методов для обработки металлических деталей. Во время плазменной резки, тонкий источник плазменного потока создается путем пропускания сжатого газа через сопло и его зажигания с помощью электрической дуги. Плазменный поток нагревает металл до высокой температуры и одновременно дует его, создавая эффективную резку.

Преимуществом плазменной резки металла является его высокая скорость и точность. Плазменная резка может быть использована для работы с различными типами металлов, включая сталь, алюминий, нержавеющую сталь и титан. Этот процесс может резать материалы толщиной от нескольких миллиметров до нескольких десятков сантиметров.

Основные компоненты станка для плазменной резки металла включают источник плазменной дуги, сопло, систему подачи газа и систему управления. Источник плазменной дуги генерирует высокочастотное электрическое поле, которое инициирует плазменный поток. Сопло направляет поток и обеспечивает фокусировку и концентрацию плазмы для точной резки. Система подачи газа контролирует состав и давление газа, который используется для создания плазменного потока. Система управления управляет всеми этими компонентами и позволяет программировать различные параметры резки.

В процессе резки металла плазменным станком, деталь, которую необходимо резать, устанавливается на рабочей поверхности станка. Затем оператор устанавливает необходимые параметры резки, включая скорость движения станка, толщину металла, смесь газов и другие факторы. После этого станок автоматически перемещается по заданному пути и выполняет резку с высокой точностью и скоростью.

Особенности и преимущества плазменной резки металла

Плазменная резка металла является эффективным и широко применяемым методом обработки металлических деталей. Её особенность заключается в использовании плазменного пучка, который позволяет получить высокую скорость резки и высокое качество результирующих деталей.

Одним из главных преимуществ плазменной резки металла является возможность обработки различных типов металлов. Плазменная резка позволяет легко справиться с резкой стали, нержавеющей стали, алюминиевых сплавов и других металлических материалов. Благодаря этому, станок для плазменной резки представляет собой универсальное оборудование, которое может использоваться в различных отраслях промышленности.

Ещё одной привлекательной особенностью плазменной резки металла является её высокая точность. Плазменная резка позволяет получить ровные и чёткие контуры изделий, а также осуществлять безупречную обработку сложных форм и деталей. Благодаря этому, плазменная резка широко применяется в промышленности, где требуются высокая точность и сохранение геометрии деталей.

Ещё одним преимуществом плазменной резки металла является её высокая скорость работы и производительность. Плазменный пучок способен обрабатывать металлические детали на высокой скорости, что позволяет значительно сократить время производства и повысить эффективность производственного процесса. Благодаря этому, плазменная резка является одним из самых быстрых и производительных методов обработки металла.

Вопрос-ответ

Как работает станок для плазменной резки металла?

Станок для плазменной резки металла работает следующим образом: специальный плазменный газ, обычно азот или сжатый воздух, подается через сопло и высокочастотное высоковольтное зажигание создает электрическую дугу между соплом и поверхностью металла. Это создает плазменную струю, которая достигает очень высокой температуры и позволяет резать металл.

Какая технология используется в станках для плазменной резки металла?

Станки для плазменной резки металла используют технологию плазменной дуги. Это процесс, при котором плазменный газ искусственно нагревается до температуры плазмы и создается искусственная дуга, которая используется для резки и сварки металла. Эта технология позволяет точно и эффективно выполнять резку металла разной толщины и формы.