Производство металла является одной из важнейших отраслей промышленности. Каждый процесс, связанный с производством металла, должен соответствовать определенным стандартам. Стандарты по производству металла определяют требования к материалам, оборудованию, процессам и контролю качества. Их соблюдение обеспечивает надежность и безопасность производства, а также высокое качество производимого металла.

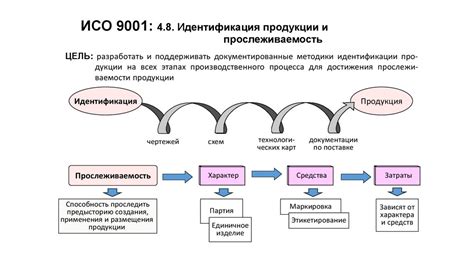

Одним из основных стандартов, регламентирующих производство металла, является стандарт ISO 9001. Этот стандарт устанавливает требования к системе менеджмента качества и гарантирует, что все процессы, связанные с производством металла, контролируются и осуществляются согласно установленным процедурам и положениям. Благодаря внедрению стандарта ISO 9001 компании могут повысить эффективность и надежность своего производства, а также удовлетворить потребности своих клиентов.

Стандарты по производству металла также определяют требования к качеству материалов, используемых при производстве. Например, стандарт ASTM A36 устанавливает требования к структурным стальным плитам, которые используются при строительстве зданий и мостов. Стандарты ASTM E18 и ISO 6508 устанавливают требования к испытательным методам для измерения твердости металла.

Особое внимание стандарты по производству металла уделяют контролю качества. Это включает в себя проверку свойств металла на каждом этапе производства, начиная с поставки сырья и заканчивая готовой продукцией. Контроль качества может включать такие процессы, как испытание на растяжение, измерение толщины покрытия и проверку соответствия геометрическим размерам. Такой контроль позволяет убедиться в том, что каждая партия произведенного металла соответствует установленным стандартам и может быть безопасно использована в различных отраслях экономики.

Итак, стандарты по производству металла играют важную роль в обеспечении качества и надежности производства. Они определяют требования к процессу производства, контролю качества и используемым материалам. Соблюдение стандартов позволяет улучшить производственные процессы, повысить надежность и безопасность произведенного металла, а также удовлетворить потребности клиентов.

Металлургия: стандарты и качество

Металлургия – это отрасль промышленности, занимающаяся производством и обработкой различных металлических материалов. Качество металла играет важную роль во многих отраслях экономики, поэтому существуют стандарты, которые регулируют процесс производства и обеспечивают высокое качество продукции.

В металлургии существуют различные стандарты, включающие требования к составу металла, его физическим и механическим свойствам, методам испытаний и контроля. Такие стандарты разрабатываются и утверждаются международными и национальными организациями, такими как Международная организация по стандартизации (ISO) и Государственный комитет по стандартизации (ГОСТ).

Стандарты в металлургии имеют несколько целей:

- Установление общих требований к металлу;

- Обеспечение сопоставимости результатов испытаний;

- Гарантирование безопасности и надежности металлических конструкций;

- Снижение риска производственных отказов и аварий;

- Повышение эффективности производства и конкурентоспособности продукции.

Стандарты в металлургии охватывают множество аспектов, начиная от требований к входным материалам и условиям их хранения, до процессов обработки и методов испытаний готового изделия. Например, стандарты могут определять требования к химическому составу металла, его механическим свойствам, включая прочность, упругость, твердость и т.д. Также существуют стандарты, которые регулируют процессы нагрева и охлаждения металла, что влияет на его структуру и свойства.

Стандарты в металлургии играют важную роль в обеспечении качества и безопасности металлической продукции. Их соблюдение позволяет получить металл с заданными свойствами и гарантирует его соответствие требованиям заказчика или конечного потребителя. Кроме того, стандарты облегчают взаимодействие между компаниями и позволяют установить одинаковые условия для всех участников рынка металлопродукции.

История развития производства металла

История производства металла насчитывает тысячелетия. С самых древних времен человек использовал металлы для различных целей. Каким образом производство металла развивалось в разные периоды времени?

В древности первым металлом, который был активно использован, был медь. Его добывали и перерабатывали уже около 5-6 тысяч лет до нашей эры. В то время медь использовалась для изготовления орудий труда, украшений, монет и других предметов.

В середине 2-го тысячелетия до нашей эры началось использование другого металла - железа. Это привело к существенному прогрессу в развитии металлургии. С появлением железного металла стало возможным создание более прочных и износостойких предметов.

Со временем производство металла стало более сложным и эффективным. Были открыты новые способы получения металла, такие как плавка руды и использование различных сплавов. В 19 веке металлургия пережила революцию благодаря внедрению промышленных технологий и использованию паровой энергии.

В настоящее время производство металла осуществляется с использованием высоких технологий и современного оборудования. Индустрия металлургии сыграла и продолжает играть важную роль в развитии мировой экономики, обеспечивая сырьем и полуфабрикатами различные отрасли промышленности.

Влияние стандартов качества на производство металла

Стандарты качества играют важную роль в производстве металла, обеспечивая его соответствие определенным требованиям и спецификациям. Они являются основой для оценки качества металлической продукции и гарантируют ее безопасность и надежность.

Знание и соблюдение стандартов качества позволяют производителям оптимизировать производственные процессы и обеспечить единообразие своей продукции. Это позволяет избежать дефектов и повреждений металла, что в свою очередь снижает затраты на ремонт и замену деталей.

Стандарты качества также обеспечивают сравнимость продукции разных производителей, позволяя потребителям выбрать оптимальное соотношение цены и качества. Они указывают на основные технические характеристики металла, такие как прочность, устойчивость к коррозии, электропроводность и другие.

Внедрение и соблюдение стандартов качества способствуют улучшению производственных процессов и повышению конкурентоспособности металлургической отрасли. Они предоставляют возможность устанавливать общие требования ко всему процессу производства, что позволяет повысить эффективность и надежность производственных линий.

Подготовка и сертификация стандартов качества являются сложными и длительными процессами, но они необходимы для обеспечения качества производимого металла и его соответствия международным нормам и стандартам. Поэтому, следование этим стандартам является важным шагом для производителей металла в достижении успеха на рынке и удовлетворении потребностей своих клиентов.

Основные стандарты металлургии

Металлургическая промышленность имеет ряд основных стандартов для производства металла, которые регулируют качество и технические характеристики продукции. Эти стандарты определяют требования к сырью, процессу его переработки и применению готовой продукции.

Один из основных стандартов металлургии – ГОСТ 1050-88, который устанавливает требования к углеродистой и легированной стали для общего машиностроения. Данный стандарт определяет химический состав и механические свойства стали, а также правила ее маркировки.

Еще один важный стандарт – ГОСТ 380-2005, который устанавливает требования к углеродистой стали для арматурного крепежа. Он определяет химический состав, механические свойства и размеры продукции, а также правила испытаний и маркировки.

Нельзя забывать и о ГОСТ 5632-72, который устанавливает требования к нержавеющей стали. В этом стандарте указаны химический состав, механические свойства и размеры нержавеющих сталей, а также правила испытаний и маркировки.

Кроме того, существуют и международные стандарты металлургии, такие как ISO 9001 и ISO 14001, которые устанавливают системы менеджмента качества и экологической безопасности соответственно. Использование международных стандартов позволяет гарантировать соответствие продукции металлургических предприятий международным требованиям и повышает конкурентоспособность на мировом рынке.

Какие параметры учитываются при создании стандартов качества металла?

При разработке стандартов качества металла учитываются различные параметры, которые влияют на его характеристики и применение. Одним из ключевых параметров является химический состав металла. Концентрация различных элементов влияет на его свойства, такие как прочность, коррозионная стойкость и теплопроводность.

Другим важным параметром является механическое поведение металла. Оно определяет его способность сопротивляться деформации, а также его прочность при различных условиях нагрузки. К механическим характеристикам относятся прочность на растяжение, удлинение при разрыве, упругость и твердость.

Также в стандартах качества учитываются термические характеристики металла, такие как температура плавления, теплоемкость и коэффициент теплопроводности. Эти параметры важны при проектировании и использовании металла в условиях повышенных температур или изменчивой тепловой нагрузки.

Для обеспечения качества металла также учитывается его структура, которая может быть однородной, сложной или с желаемыми добавками. Структура металла влияет на его механические и физические свойства, а также на возможности его обработки и применения.

Значимость каждого из этих параметров определяется применением металла и его конкретными требованиями к качеству. Поэтому стандарты качества металла включают подробные требования к каждому из этих параметров, чтобы обеспечить соответствие изготовленного металла требованиям технологии и его предполагаемому использованию.

Как проводится контроль качества металлических изделий?

Контроль качества металлических изделий является важным этапом в процессе их производства. Он позволяет убедиться в соответствии изделий требованиям и стандартам, а также гарантировать их надежность и безопасность.

В процессе контроля качества металлических изделий используются различные методы и техники. На первом этапе проводится визуальный контроль, в ходе которого проверяется внешний вид изделий, наличие дефектов и повреждений.

Далее проводится измерительный контроль, включающий проверку геометрических параметров, размеров, формы и прочности изделий. Для этого используются средства измерения, такие как штангенциркуль, микрометр, динамометр, а также специальные приспособления и приборы.

Помимо этого, проводится испытание на механическую прочность, которое позволяет определить устойчивость изделий к различным нагрузкам и деформациям. Для этого применяются специальные стенды и испытательные машины, которые создают необходимые условия для проведения испытаний.

Также проводится химический анализ материала, из которого изготовлены металлические изделия. Это помогает определить состав материала, наличие примесей и других химических элементов, которые могут влиять на его качество и свойства.

Основные результаты контроля качества металлических изделий фиксируются в специальных протоколах или сертификатах, которые выдаются производителем. Эти документы являются гарантией соответствия изделий требованиям и стандартам, а также основой для сертификации и получения различных сертификатов качества.

Преимущества использования металла, произведенного по стандартам качества

Использование металла, произведенного по стандартам качества, обеспечивает ряд преимуществ перед аналогичными изделиями, не соответствующими данным стандартам.

Во-первых, такой металл обладает высокой прочностью и долговечностью, что делает его надежным материалом, способным выдерживать большие нагрузки и предотвращать разрушение посредством деформации или разрыва.

Во-вторых, использование качественного металла обеспечивает сохранение его эстетических характеристик на протяжении продолжительного времени. Отсутствие дефектов и несоответствий в производстве позволяет избежать коррозии и других повреждений, что в свою очередь поддерживает привлекательный внешний вид и увеличивает эксплуатационные возможности.

Третьим важным преимуществом является возможность использования качественного металла в различных отраслях экономики. Благодаря соответствию стандартам качества, данный материал может применяться повсеместно: от строительства зданий и мостов до производства автомобилей и электроники. Это расширяет сферу применения и содействует развитию инфраструктуры и технологий.

Необходимо также отметить, что использование металла, произведенного по стандартам качества, способствует снижению вероятности отказов и аварийных ситуаций. Высокая надежность и долговечность материала обеспечивает безопасность в эксплуатации и уменьшает риски возникновения повреждений, что является особенно важным при строительстве сооружений или производстве изделий, где защита жизни и здоровья людей имеет первостепенное значение.

В итоге, использование металла, произведенного по стандартам качества, позволяет получить высокий уровень надежности, долговечности и безопасности. Это открывает множество возможностей для различных отраслей промышленности и способствует развитию экономики в целом.

Вопрос-ответ

Какие стандарты используются в производстве металла?

В производстве металла используются различные стандарты, включая стандарты на маркировку и классификацию металлов, стандарты на химический состав металла, стандарты на механические свойства металла, стандарты на методы испытаний, стандарты на обработку поверхности металла и другие.

Что такое стандарты на маркировку и классификацию металлов?

Стандарты на маркировку и классификацию металлов устанавливают систему обозначений и номенклатуру металлов, а также определяют правила и требования к маркировке металлической продукции. С помощью этих стандартов можно определить материал и его свойства, что облегчает процесс выбора подходящего металла для конкретного применения.

Зачем нужны стандарты на химический состав металла?

Стандарты на химический состав металла определяют допустимые количества различных элементов в составе металла. Они необходимы для контроля качества металлической продукции и обеспечивают соответствие металла требованиям конкретных отраслей промышленности. Такие стандарты позволяют гарантировать однородность и предсказуемость свойств металла, что влияет на его прочность и другие механические свойства.

Какие стандарты относятся к методам испытаний металла?

Стандарты на методы испытаний металла определяют процедуры и условия проведения испытаний для оценки механических и физических свойств металла. В них описываются требования к образцам, способы проведения испытаний на растяжение, ударную вязкость, твердость, проникновение и другие параметры. Правильное выполнение этих стандартов позволяет достоверно оценить качество и надежность металлической продукции.