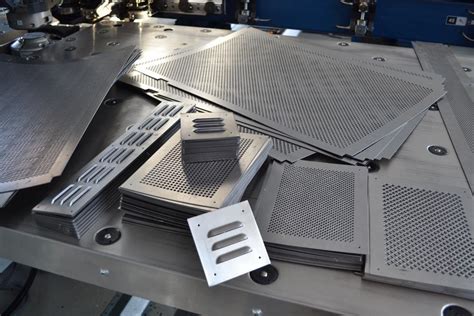

Штамповка и гибка – это процессы обработки листового металла, позволяющие добиться желаемых форм и изгибов. Эти технологии нашли широкое применение в многих отраслях промышленности, таких как автомобильное производство, машиностроение и электроника. Штамповка и гибка листового металла являются эффективными способами производства металлических изделий различной сложности.

Штамповка – это процесс преобразования листового металла при помощи штампов. Штампы – это специальные инструменты, представляющие собой матрицу и пуансон, которые создают определенную форму и рельеф на поверхности металла. Процесс штамповки позволяет получить изделия с высокой точностью и повторяемостью форм, что делает его идеальным для серийного производства.

Гибка – это процесс создания плавных изгибов и изготовления сложных металлических конструкций. Для гибки металла используются специальные гибочные прессы или ручные гибочные инструменты. Гибка листового металла позволяет создавать изделия с различными формами и радиусами изгибов. Эта технология широко применяется в производстве кузовов автомобилей, вентиляционных систем и других изделий, где требуется точная форма и геометрия.

Штамповка листового металла: принцип работы и основные этапы

Штамповка листового металла – это процесс преобразования листа металла в изделие определенной формы с помощью пресса и специального штампа. Штамповка является одним из наиболее широко используемых способов обработки металла и применяется в различных отраслях промышленности, включая автомобильное производство, машиностроение, электронику и др.

Процесс штамповки листового металла обычно включает следующие основные этапы:

- Подготовка материала: лист металла подготавливается путем обрезания, изготовления отверстий или выполнения других необходимых операций.

- Разметка и развертывание: на листе металла проводится разметка, которая определяет расположение деталей и форму штампа. Затем производится развертывание – раскрой листа на необходимые размеры.

- Изготовление и закалка штампа: специалисты изготавливают специальный штамп, который будет использоваться для формовки листа металла. Штамп изготавливается из прочного материала и подвергается термической обработке для увеличения его прочности.

- Установка и захват штампа: штамп устанавливается на прессе и закрепляется в нужном положении. Лист металла помещается между штампом и прессом.

- Механическое действие пресса: пресс оказывает давление на лист металла, и штамп начинает деформировать его, придавая ему необходимую форму. Давление может быть постоянным или изменяться в зависимости от требуемого результата.

- Извлечение готового изделия: после окончания процесса штамповки, полученное изделие извлекается из штампа. В зависимости от сложности формы и конструкции, иногда требуется дополнительная обработка и отделка.

Штамповка листового металла позволяет достичь высокой точности и повторяемости изготовления деталей. Преимуществами данного процесса являются его относительная простота, высокая производительность и возможность автоматизации, что делает его востребованным в промышленности.

Сплавы и свойства металла для штамповки

Штамповка и гибка листового металла являются важными процессами в производстве различных изделий. Качество и эффективность этих процессов во многом зависят от выбора подходящих сплавов металла.

Сплавы для штамповки обычно имеют высокую прочность и пластичность, чтобы листовой металл мог быть формирован в нужную форму без разрыва или трещин. Это свойство называется обрабатываемостью металла и важно для процессов штамповки.

Одна из основных характеристик сплавов для штамповки - это их жесткость. Жесткие сплавы могут держать форму после штамповки и гибки, что позволяет получить точные размеры и геометрию изделия.

Кроме того, сплавы для штамповки должны быть коррозионно-стойкими. Это важно, чтобы изделия, полученные в результате штамповки, не подвергались повреждениям и не портились при контакте с воздухом или жидкостью.

Для определенных приложений, таких как автомобильные кузовные детали или бытовая техника, металл для штамповки должен быть также легким и обладать хорошим соотношением прочности и веса. Это помогает улучшить энергоэффективность и уменьшить расход материала.

В целом, выбор сплава и свойств металла для штамповки является важной задачей при проектировании и производстве изделий из листового металла. Правильный выбор позволяет достичь высокого качества и эффективности процессов штамповки, а также обеспечить долговечность и функциональность готовых изделий.

Преимущества и области применения технологии штамповки

Преимущества технологии штамповки:

- Высокая производительность и эффективность процесса. Штамповка позволяет быстро и массово производить изделия из листового металла, что существенно сокращает время производства и снижает затраты на производственные ресурсы.

- Высокая точность и повторяемость. Штамповка позволяет получить детали с высокой точностью и повторяемостью, что особенно важно при производстве сложных и точных изделий, например, автомобильных деталей.

- Возможность изготовления сложных форм и конфигураций. Штамповка позволяет производить изделия с различными сложными формами и конфигурациями, что дает большую свободу дизайнерам и инженерам при разработке новых продуктов.

- Экономия материалов. Штамповка позволяет эффективно использовать материал, убирая излишки и отходы, что позволяет снизить затраты на материалы и сделать процесс более экологически чистым.

- Возможность работы с различными металлическими материалами. Штамповка позволяет работать с различными типами листового металла, включая сталь, алюминий, медь и др., что расширяет область применения этой технологии.

Области применения технологии штамповки:

- Автомобильная промышленность. Штамповка широко применяется в производстве автомобилей, включая изготовление кузовных деталей, дверей, постели и других критических компонентов.

- Электронная промышленность. Штамповка используется для производства компонентов электронной техники, например, корпусов компьютеров, радиаторов, шасси, разъемов и др.

- Домашняя техника. Штамповка применяется при изготовлении различных бытовых приборов, таких как холодильники, стиральные машины, печи и т.д.

- Производство мебели. Штамповка используется в производстве металлической мебели, включая стулья, столы, шкафы и другие предметы интерьера.

- Строительная промышленность. Штамповка применяется при производстве строительных компонентов, таких как профили, ограждения, решетки и другие элементы конструкций.

Технология штамповки листового металла является широко применяемым и эффективным методом производства различных металлических изделий. Преимущества этой технологии включают высокую производительность, точность и повторяемость, возможность работы с различными материалами, экономию материалов и возможность изготовления сложных форм. Штамповка активно используется в автомобильной, электронной, домашней технике, производстве мебели и строительной отраслях, где она находит применение при изготовлении различных компонентов и деталей.

Виды и конструкция штампов

Штампы – это основной инструмент для процесса штамповки листового металла. Они выполняют различные функции, включая формирование, вырубку, гибку и перфорацию изделий. Существует несколько видов штампов, каждый из которых имеет свою конструкцию и предназначение.

Простая штамповка осуществляется с помощью одностороннего штампа, который состоит из верхней и нижней плит, соединенных между собой штифтами. Главной особенностью такого штампа является его простота и дешевизна. Он используется для изготовления простых изделий с неглубокими выкрутками.

Многосторонний штамп состоит из нескольких плит, соединенных штифтами. Такие штампы позволяют выполнять сложные операции по формированию и гибке листового металла. Они наиболее эффективны при серийном производстве, так как сокращают время и усилия, затрачиваемые на установку и снятие инструмента.

Проходные штампы используются для формирования отверстий различной формы и размера в листовом металле. Они состоят из двух или нескольких плит, на которых расположены специальные штыри и матрицы для формирования отверстий. Такие штампы позволяют получать высокую точность и качество отверстий.

Избирательные штампы применяются для создания сложных элементов из листового металла, таких как выкрутки, углубления и выпуклости. Они состоят из нескольких плит с различными формами и выпуклостями, которые позволяют изменять геометрию и форму изделия. Использование таких штампов позволяет достичь большей гибкости и творчества в процессе штамповки металла.

Процесс штамповки: подготовка материала и установка оборудования

Процесс штамповки является одним из наиболее распространенных способов обработки листового металла. Прежде чем начать этот процесс, необходимо провести подготовку материала и установить соответствующее оборудование.

Первым шагом подготовки является выбор подходящего материала для штамповки. Здесь важно учесть требования к прочности, гибкости и другим характеристикам металла, а также учесть конечное применение изделия.

После выбора материала происходит его обработка перед штамповкой. Это может включать в себя различные операции, такие как чистка, шлифовка, электрохимическая обработка или нанесение защитного покрытия. Важно, чтобы поверхность металла была гладкой и свободной от дефектов, чтобы обеспечить качественный результат.

Далее следует установка оборудования для процесса штамповки. Это может быть пресс-машина или гидравлический пресс, а также специализированные приспособления и пресформы. Оборудование должно быть правильно настроено и подготовлено, чтобы обеспечить оптимальную производительность и точность штамповочного процесса.

Кроме того, перед началом работы следует проверить состояние оборудования и его соответствие техническим требованиям. Производится проверка наличия неисправностей, уязвимых мест или изношенных деталей, чтобы избежать возможных проблем в процессе штамповки.

Таким образом, подготовка материала и установка оборудования играют ключевую роль в успешном проведении процесса штамповки листового металла. Правильный выбор материала и правильная настройка оборудования обеспечат высокое качество и точность изготавливаемых на производстве изделий.

Техники гибки листового металла: гибка на пресс-тормозе и ручная гибка

Гибка листового металла является одним из основных процессов при его обработке. Существует несколько техник гибки, которые используются в промышленности. Две из них - это гибка на пресс-тормозе и ручная гибка. Каждая из этих техник имеет свои особенности и применяется в зависимости от требований и условий производства.

Гибка на пресс-тормозе является одной из самых распространенных и эффективных техник гибки листового металла. Она осуществляется с помощью специального пресса, который позволяет точно контролировать угол и радиус гиба. Пресс-тормоз обладает высокой точностью и скоростью работы, что позволяет производить сложные и качественные изделия.

Ручная гибка используется в случаях, когда требуется выполнить небольшие объемы работ или когда особый мастерство и навыки требуются для достижения нужного результата. Ручная гибка осуществляется с помощью специальных инструментов, таких как рычажные гибочные тиски или кованые инструменты. Эта техника требует больше времени и ручного усилия, но позволяет добиться большего контроля над процессом гибки и сохранить индивидуальность изделия.

Обе техники гибки листового металла - на пресс-тормозе и ручная гибка - имеют свои преимущества и недостатки, и их выбор зависит от требований производства и возможностей обработки. Компании и производители металлических изделий выбирают ту или иную технику в соответствии с требованиями их клиентов, чтобы обеспечить максимально качественное и эффективное гибку листового металла.

Контроль качества и отделка изделий после штамповки

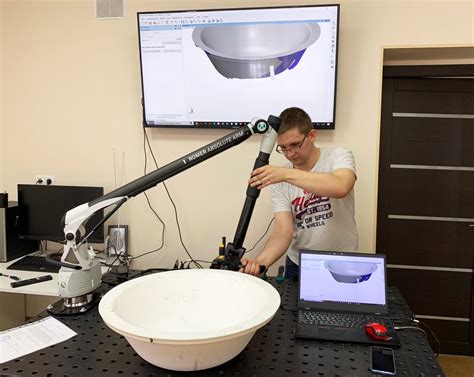

Завершающий этап в процессе производства изделий из листового металла, штамповки и гибки, - это контроль качества и отделка готовых изделий. Контроль качества проводится с целью выявления дефектов, несоответствий требованиям и исправления возможных ошибок. Это важный шаг, который позволяет продукции соответствовать установленным стандартам и требованиям.

Одним из методов контроля качества является визуальный осмотр изделий. Специалисты проверяют наличие царапин, отслеживают отсутствие пор, трещин, нарушение формы и размеров деталей. Также проводится измерение геометрических параметров, проверка соответствия технической документации и маркировка изделий.

После контроля качества производят отделку готовых изделий. Отделка включает в себя удаление брака и излишков материала, обработку поверхности, придание изделию окончательного вида. Отделку можно проводить различными способами: покраска, гальваническое покрытие, окрашивание, полировка. Этой стадии уделяется особое внимание, так как от ее качества зависит внешний вид и пригодность изделия к дальнейшей эксплуатации.

Вопрос-ответ

Какова основная цель технологии штамповки и гибки листового металла?

Основная цель технологии штамповки и гибки листового металла - это преобразование плоского листа в трехмерную форму с использованием специальных инструментов.

Какие инструменты используются при технологии штамповки и гибки листового металла?

При технологии штамповки и гибки листового металла используются различные инструменты, включая пресс-формы, матрицы, ножи, клещи и специализированные машины.

Какие преимущества имеет технология штамповки и гибки листового металла по сравнению с другими методами обработки металла?

Технология штамповки и гибки листового металла имеет несколько преимуществ. Во-первых, она позволяет быстро и точно создавать детали различных форм и размеров. Во-вторых, она экономически выгодна, так как позволяет использовать одну пресс-форму для производства большого количества однотипных деталей. В-третьих, этот метод обработки металла обеспечивает высокую прочность и точность деталей.

Можно ли использовать технологию штамповки и гибки листового металла для обработки других материалов, кроме металла?

Хотя технология штамповки и гибки листового металла в основном применяется для обработки металлических деталей, она также может использоваться для обработки других материалов, таких как пластик и дерево. Однако в таких случаях могут потребоваться изменения в процессе обработки и использование специальных инструментов, а также учет особенностей выбранного материала.