Процесс получения и переработки металла включает в себя несколько стадий, каждая из которых является важной для достижения высокого качества и оптимальных характеристик конечного продукта. Эти этапы требуют не только специализированного оборудования и технологий, но и квалифицированных специалистов, знающих особенности каждого процесса.

Первым этапом производства металла является добыча руды. Руда - это природный минерал, содержащий полезные металлы в невзаимосвязанных состояниях. Она могут находиться как на поверхности земли, так и внутри земной коры. Для добычи руды применяются различные методы, включая открытые и подземные горные работы. Важно отметить, что добыча руды может иметь негативное влияние на окружающую среду, поэтому современные технологии стремятся минимизировать такие негативные последствия.

После добычи руды следующим этапом является процесс обогащения. Обогащение руды - это процедура, которая позволяет отделить полезные металлы от нежелательных примесей и улучшить их качество и чистоту. Обогащение может включать физические, химические или физико-химические методы обработки руды.

Окончательная стадия производства металла - это процесс переработки. Переработка металла представляет собой совокупность технологических операций, направленных на формирование конечного продукта с заданными характеристиками. Этот процесс может включать такие операции, как плавка, литье, ковка, прокатка и другие. Целью переработки является создание конечного продукта, который будет иметь необходимые физические, химические и механические свойства для определенного назначения.

Важными аспектами процесса получения и переработки металла являются энергоэффективность, экологическая безопасность и соответствие современным требованиям качества. Улучшение технологий, использование инноваций и постоянное совершенствование профессиональных навыков специалистов помогают достигнуть этих целей и обеспечить устойчивое развитие металлургической отрасли.

Основные стадии получения или переработки металла: ключевые этапы производства

1. Добыча руды: Доставка руды из месторождений является первым и важным этапом производства металла. Руда может быть добыта из подземных или открытых приисков с помощью различных методов, таких как взрывные работы и экскаваторы.

2. Обогащение руды: Обогащение руды – это процесс отделения полезных компонентов от нежелательных примесей. Он может включать такие методы, как грохочение, флотация и магнитная сепарация, и направлен на повышение концентрации полезных минералов.

3. Выплавка: Выплавка руды является ключевым этапом в производстве металла. Руда расплавляется при высоких температурах в специальных печах или плавильных печах. В результате происходит отделение металла от нежелательных примесей.

4. Литейное производство: После выплавки металл может быть отлит в различные формы и размеры. Литейное производство включает в себя такие методы, как отливка в формы, прессование и экструзия, и позволяет создавать изделия различной формы и конфигурации.

5. Обработка поверхности: После литейного производства металлические изделия могут быть обработаны для улучшения их внешнего вида и функциональности. Это может включать такие процессы, как шлифовка, полировка, окраска или гальваническое покрытие.

6. Отделка и сборка: На последней стадии производства металлические изделия могут быть окончательно собраны и отделаны. Это может включать сборку компонентов, установку дополнительных элементов и проведение конечной проверки качества перед упаковкой и отгрузкой.

Добыча и разведка ископаемых

Добыча и разведка ископаемых являются основными этапами процесса получения или переработки металла. Для начала производства металла необходимо провести разведку месторождений и определить наличие руды или полезных ископаемых.

На этапе разведки проводится комплекс работ с использованием различных методов геологического исследования. Эти методы включают геохимические и геофизические исследования, бурение скважин и анализ образцов грунта и породы. Они позволяют определить состав и расположение месторождения, его размеры и глубину залегания.

После разведки следует этап, на котором начинается добыча ископаемых. Здесь применяются различные методы и технологии, зависящие от типа руды и месторасположения месторождения. Один из наиболее распространенных методов добычи является открытая разработка, когда руда извлекается из открытых карьеров или шахт. В случае залегания руды глубоко под землей, применяется подземная добыча с использованием специальных шахт и горных выработок.

Добытую руду затем транспортируют на предприятия по переработке, где проводится ее дальнейшая обработка для извлечения металла. Эти этапы добычи и разведки являются важными в процессе получения металла и определяют его качество и стоимость на рынке.

Обогащение руды и получение концентратов

Обогащение руды является одним из важных этапов производства металла. В процессе обогащения осуществляется разделение ценных полезных ископаемых от нежелательных примесей, что позволяет получить концентраты с высоким содержанием металла.

Первым этапом обогащения является дробление руды. Для этого используются специальные дробилки, которые разрушают руду на более мелкие частицы. Затем происходит сортировка руды по размеру, чтобы отделить крупные и мелкие частицы.

После этого осуществляется флотационный процесс, который позволяет отделить ценные минералы от нежелательных примесей с помощью использования пузырьков воздуха. Ценные минералы прилипают к пузырькам и поднимаются на поверхность, образуя пену, в то время как нежелательные примеси остаются на дне. Полученная пена содержит концентраты металла.

Концентраты металла подвергаются дополнительной обработке и очистке. На этом этапе может использоваться различное оборудование, такое как гравитационные отделители, магнитные сепараторы и другие. Эти дополнительные процессы позволяют получить концентраты с еще более высоким содержанием металла и удалить оставшиеся примеси.

Полученные концентраты металла уже готовы для дальнейшей переработки и получения конечного продукта. Обогащение руды и получение концентратов являются сложными процессами, требующими использования специализированного оборудования и тщательного контроля качества на каждом этапе производства.

Плавка руды и получение металла

Плавка руды – это один из важных этапов процесса получения металла. Плавка проводится в специальных печах, которые обеспечивают достаточно высокую температуру для плавления сырья. Для этого используются различные виды плавильного оборудования, такие как промышленные печи, индукционные печи или электродуговые печи.

При плавке руды происходит разделение металлов от примесей и нежелательных элементов. Также плавка способствует удалению воды, содержащейся в руде. Этот процесс требует контроля температуры и добавления специальных добавок для обеспечения оптимальных условий плавления и получения качественного металла.

После плавки руды следует процесс чистки и обработки полученного металла. Обычно это включает в себя удаление нежелательных примесей и частичек из металла, а также его формирование и обработку для достижения требуемых характеристик. Чистка металла может включать использование специальных химических реагентов, механическую обработку или электролитические методы.

После получения металла на предыдущих стадиях его можно подвергнуть дополнительной обработке, такой как легирование, закалка или обжиг, чтобы улучшить его свойства и приспособить его к конкретным нуждам и требованиям производства. Плавка руды и получение металла – важные этапы процесса производства, которые требуют точного контроля и высокой технологии. Они являются основой металлургической промышленности и важным звеном в создании различных металлических изделий и конструкций.

Легирование и сплавление металлов

Легирование – это процесс добавления малых количеств химических элементов, называемых легирующими элементами, в основной металл с целью улучшения его свойств. Легирование позволяет изменять механические, физические и химические свойства металла, такие как прочность, устойчивость к коррозии, твердость, температурную стойкость и электропроводность.

Сплавление – это процесс соединения двух или более металлов для создания сплава. Сплавы обычно имеют лучшие свойства, чем чистые металлы, так как сочетают в себе преимущества разных металлов. Сплавление позволяет получить материалы с определенными свойствами, такими как жесткость, эластичность, пластичность и стойкость к износу.

Легирование и сплавление металлов осуществляется с использованием специального оборудования и технологий. Легирующие элементы добавляются в основной металл в форме порошков, гранул, проволоки или жидкого состояния. После добавления легирующих элементов осуществляется смешивание и плавление металлов, что позволяет получить гомогенный сплав с желаемыми свойствами.

Легирование и сплавление металлов широко применяются в различных отраслях промышленности, включая машиностроение, авиапромышленность, энергетику, электротехнику и другие. Благодаря этим процессам металлы могут быть адаптированы для конкретных условий эксплуатации, что повышает эффективность и надежность использования металлопродукции.

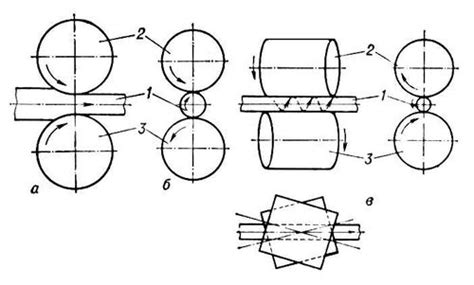

Прокатка и изготовление полуфабрикатов

Прокатка и изготовление полуфабрикатов – важный этап процесса получения и переработки металла. На этой стадии металлические заготовки превращаются в различные полуфабрикаты, которые затем можно использовать для производства готовых изделий.

Прокатка – это способ обработки металла путем прокатывания. Металлическая заготовка подвергается сильному давлению и проходит через валки, что позволяет ей менять свою форму и размеры. В результате получается полуфабрикат нужной толщины и формы, который затем может быть использован для дальнейшей обработки.

На этапе изготовления полуфабрикатов также используется различное оборудование, например, станки с ЧПУ (числовым программным управлением). С помощью таких станков можно точно нарезать полуфабрикаты нужной формы, а также делать отверстия и резьбу. Такой подход позволяет производить полуфабрикаты с высокой точностью и повторяемостью.

Изготовленные полуфабрикаты могут быть разных видов: прутки, штрипсы, листы, трубы и другие. В зависимости от своего предназначения, полуфабрикаты могут использоваться в различных отраслях, например, в машиностроении, строительстве или производстве бытовой техники.

Важно отметить, что прокатка и изготовление полуфабрикатов – процессы, требующие высокой точности и качества исполнения. Использование современного оборудования и технологий позволяет достичь необходимых параметров и обеспечить высокое качество полуфабрикатов.

Формовка и формирование готовых изделий

Формовка и формирование готовых изделий - это одна из важных стадий процесса получения или переработки металла. Во время этого этапа происходит придание материалу нужной формы и размеров, а также создание деталей с определенной геометрией и поверхностной отделкой.

Основным методом формовки металла является литье. В процессе литья металл переводится в жидкое состояние и затем застывает в форме, приобретая нужную форму и размеры. Формы могут быть различными - от простых до сложных, в зависимости от требуемого изделия.

Кроме литья, существуют и другие методы формовки, такие как прессование, штамповка, ковка и экструзия. При прессовании используется давление для придания металлу нужной формы. Штамповка основана на использовании специальных штампов, которые воздействуют на металл и формируют его в нужные детали.

Ковка является одним из древнейших методов обработки металла. Она происходит путем нагревания металла до определенной температуры, затем металл подвергается давлению и обработке на молоте для придания ему нужной формы. Экструзия представляет собой выдавливание металла через матрицу, что позволяет получить изделия с постоянным сечением.

После формовки и формирования изделий происходит их дополнительная обработка и отделка. Этот этап включает в себя такие операции, как точение, фрезерование, сверление, шлифование и полировка, которые придают изделиям необходимую точность размеров и поверхностную гладкость.

Обработка и отделка поверхности металлических изделий

Обработка и отделка поверхности металлических изделий является важным этапом производства, который приближает изделия к их окончательному виду и придает им необходимые свойства.

Одним из основных способов обработки поверхности металлических изделий является шлифовка. Шлифовка выполняется с использованием абразивного инструмента, который помогает удалить шероховатости и неровности, придавая поверхности изделия гладкость. Этот процесс также позволяет улучшить эстетический внешний вид изделий.

Другим важным этапом обработки поверхности металлических изделий является полировка. Полировка осуществляется с помощью специальных полировальных инструментов и полировальных паст. Она позволяет придать поверхности металла высокий блеск и зеркальность. Также полировка может использоваться для удаления царапин и других дефектов на поверхности изделий.

Еще одним методом обработки поверхности металлических изделий является окраска. Окраска позволяет не только придать изделиям желаемый цвет, но и защитить их от коррозии и воздействия внешней среды. Для окраски металлических изделий используются специальные краски и эмали, которые обладают хорошей адгезией к металлу и обеспечивают стойкость и прочность покрытия.

Таким образом, обработка и отделка поверхности металлических изделий играют важную роль в процессе производства. Они не только придают изделиям физические и эстетические свойства, но и обеспечивают их долговечность и защиту от внешних воздействий.

Утилизация и переработка отходов металла

Утилизация и переработка отходов металла играют важную роль в современном обществе, помогая снизить негативное воздействие на окружающую среду и экономить природные ресурсы. Отходы металла могут быть использованы повторно, подвергнуты переработке или утилизированы.

Первый этап утилизации и переработки отходов металла - это его сортировка. Отходы металла могут содержать различные виды металлов, такие как железо, алюминий, медь и другие. Для эффективной переработки необходимо разделить различные металлы, чтобы избежать нежелательных примесей.

Второй этап - это переработка металлических отходов. Этот процесс включает в себя различные технологии и методы, такие как плавка, шреддерование, экстракция и другие. Целью переработки является получение высококачественного металлического материала, который может быть использован для создания новых изделий.

Третий этап - это утилизация отходов металла. Если некоторые отходы не могут быть эффективно переработаны или использованы повторно, они могут быть утилизированы. Это может включать в себя их сжигание или специальную обработку для минимизации потенциального вреда для окружающей среды.

Наконец, важной частью утилизации и переработки отходов металла является их правильная утилизация и управление. Это включает в себя соблюдение соответствующих норм и законов, а также использование специальных средств и оборудования для обработки и хранения отходов.

В целом, утилизация и переработка отходов металла являются важными шагами в обеспечении устойчивого развития и сбережения природных ресурсов. Эти процессы позволяют максимально использовать потенциал металлических отходов и минимизировать их негативное воздействие на окружающую среду.

Вопрос-ответ

Какие стадии проходит металл в процессе получения или переработки?

Металл проходит несколько стадий в процессе получения или переработки. Основные этапы включают в себя добычу руды, обогащение, плавку, литье, прокатку и отделку.

Что происходит на стадии добычи руды?

На стадии добычи руды происходит извлечение руды из земли. Руда добывается в виде горных пород, которые содержат полезные ископаемые, такие как металлы. Добыча руды может быть проведена как на открытых горных выработках, так и в шахтах.

Что происходит на стадии обогащения?

На стадии обогащения руды происходит отделение полезных ископаемых от нежелательных элементов и примесей. Обогащение позволяет повысить содержание нужного металла в руде и улучшить его качество перед дальнейшей переработкой.

Что происходит на стадии плавки и литья?

На стадии плавки руда подвергается высокой температуре, чтобы ее превратить в жидкое состояние. Затем эту расплавленную руду можно отлить в форму и получить металлическое изделие определенной формы. Это изделие затем может быть подвергнуто дополнительной обработке.