Арматура - это один из основных материалов, используемых в строительстве и промышленности. Она представляет собой металлическую или композитную стержневую конструкцию, которая придает прочность и устойчивость различным строительным объектам.Однако, как и любой другой строительный материал, арматура требует проверки и контроля в процессе строительства и эксплуатации.

Сроки и методы контроля арматуры зависят от многих факторов, таких как тип строительной конструкции, условия эксплуатации, технологические требования, а также требования нормативных документов. Один из самых распространенных методов контроля - это визуальный осмотр арматурного каркаса. Он позволяет обнаружить видимые дефекты, такие как трещины, деформации, неправильные соединения и т.д. Визуальный контроль проводится во время укладки арматуры и после ее фиксации.

Также для контроля арматуры используется метод ультразвуковой дефектоскопии. Он применяется для обнаружения скрытых дефектов, таких как внутренние трещины, коррозия и др. В процессе контроля ультразвуком специалисты обрабатывают арматурные стержни специальным гелием и осуществляют сканирование с использованием ультразвуковой волны. Полученные данные анализируются и оцениваются на предмет наличия дефектов.

Регулярная проверка арматуры позволяет обеспечить безопасность и надежность строительных конструкций. Комплексная проверка арматуры необходима как на этапе строительства, так и в процессе эксплуатации. Результаты контроля помогают выявить дефекты и принять меры по их устранению, что позволяет предотвратить возможные аварии и повысить долговечность объекта.

Почему необходим контроль арматуры?

Безопасность и надежность. Контроль арматуры является неотъемлемой частью процесса строительства и обеспечивает безопасность и надежность конструкции. Арматура – это стальные пруты или сетки, которые используются для укрепления бетонных конструкций. Установленная и запущенная некорректно арматура может подвергать риск безопасность здания и его обитателей.

Правильная установка и расположение. Контроль арматуры позволяет убедиться в правильной установке и расположении арматурных элементов. Неправильное расположение арматуры может привести к нарушению равномерности нагрузки на конструкцию и возникновению деформаций. Только с помощью контроля можно убедиться, что все элементы арматуры установлены в соответствии с проектом и требованиями нормативной документации.

Предупреждение от коррозии и повреждений. Контроль арматуры позволяет выявить повреждения и начавшуюся коррозию металлических элементов. Коррозия может уменьшить прочность и долговечность конструкции, а также привести к снижению ее защитных свойств. Регулярный контроль арматуры позволяет своевременно выявлять и устранять поврежденные элементы, чтобы предотвратить распространение коррозии и обеспечить долговечность конструкции.

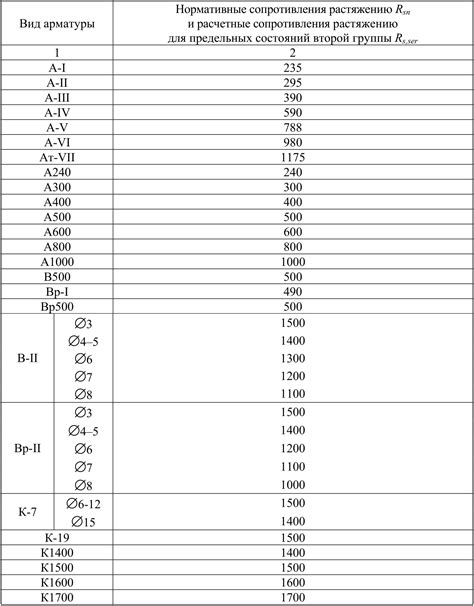

Проверка соответствия проекту и требованиям. Контроль арматуры позволяет убедиться, что установленная арматура соответствует проекту и требованиям нормативной документации. В процессе контроля осуществляется проверка диаметра, марки стали, длины и допусков по прямолинейности, гибкости и прочности арматурных элементов. Только с помощью контроля можно гарантировать качество и надежность армирования бетонных конструкций.

Какое значение имеет срок проверки?

Срок проверки арматуры является важным фактором для обеспечения безопасности и надежности конструкций. Как правило, срок проверки определяется нормативно-технической документацией и может быть разным в зависимости от типа и назначения конструкции.

Несоблюдение срока проверки арматуры может привести к ухудшению ее технического состояния, уменьшению прочности и долговечности конструкции. Это особенно актуально для объектов, находящихся в условиях агрессивной среды или подверженных воздействию высоких нагрузок.

Важно отметить, что проверка арматуры включает не только визуальный осмотр, но и проведение различных испытаний и измерений. Сроки проверки могут быть различными и зависят от таких факторов, как тип материала арматуры, условия эксплуатации, наличие повреждений и других факторов, влияющих на ее техническое состояние.

Одним из методов определения срока проверки арматуры является осмотр конструкции специалистом и оценка ее состояния на основе нормативных данных и опыта. Также широко применяются неразрушающие методы контроля, такие как ультразвуковой и магнитный контроль, которые позволяют обнаружить скрытые дефекты и износ арматуры.

Методы и способы контроля арматуры

Контроль арматуры является важным этапом в процессе строительства или ремонта сооружений. От правильно проведенного контроля зависит надежность и долговечность конструкции.

Визуальный осмотр – первый и наиболее простой способ контроля арматуры. Он позволяет выявить видимые дефекты, такие как повреждения покрытия, трещины, неправильное расположение стержней и т.д. Для более точной оценки визуальный осмотр может сопровождаться использованием оптических устройств.

Радиографический контроль – метод контроля, основанный на использовании рентгеновского излучения. При помощи специального оборудования производится съемка арматурных конструкций, которая позволяет выявить скрытые дефекты, такие как пустоты, включения и т.д. Радиографический контроль обеспечивает высокую точность и надежность результатов.

Ультразвуковой контроль – метод контроля, основанный на использовании ультразвуковых волн. При помощи специального прибора производится сканирование арматурных конструкций, которое позволяет обнаружить дефекты, такие как трещины, пустоты, недостаточная адгезия и т.д. Ультразвуковой контроль является эффективным и невредным для материала методом.

Магнитный контроль – метод контроля, основанный на использовании магнитного поля. При помощи магнитных датчиков производится сканирование арматурных конструкций, которое позволяет обнаружить дефекты, такие как трещины, включения, неправильное расположение стержней и т.д. Магнитный контроль обеспечивает высокую чувствительность и точность результатов.

Определение годности арматуры

Годность арматуры – это способность арматурного проката выполнять свои функции в соответствии с требованиями проекта и нормативными документами. Проверка годности арматуры проводится для уверенности в ее качестве и очень важна для безопасности и прочности строительных конструкций.

Существует несколько методов определения годности арматуры, включая визуальный осмотр, проверку маркировки, измерение геометрических параметров, испытание на растяжение и т.д. Важно использовать соответствующие методы контроля в зависимости от целей и требований.

Визуальный осмотр позволяет обнаружить внешние дефекты арматуры, такие как трещины, коррозия, окисление и прочие повреждения, которые могут негативно повлиять на ее годность. Осмотр также позволяет проверить маркировку и другую информацию на поверхности арматуры.

Проверка маркировки позволяет убедиться, что арматура соответствует требованиям и нормам, указанным в проекте. Маркировка должна содержать информацию о классе и марке стали, диаметре, способе изготовления и других характеристиках, которые могут быть важными для определения годности арматуры.

Измерение геометрических параметров арматуры, таких как длина, диаметр, форма, также является важным шагом в определении ее годности. Измерения проводятся с использованием специализированных инструментов и должны соответствовать требованиям проекта.

Испытание на растяжение проводится для определения прочностных характеристик арматуры. Для этого проводятся испытания на разрыв и измеряются значения сопротивления, предела текучести, удлинения и других характеристик. Испытания на растяжение также помогают выявить возможные дефекты, которые могут быть скрыты внутри арматуры.

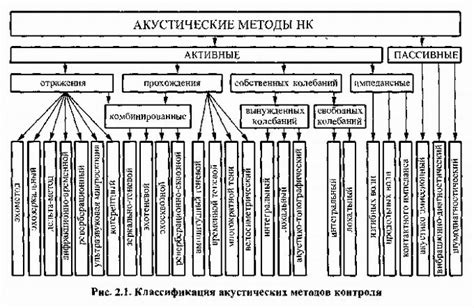

Акустический контроль арматуры

Акустический контроль арматуры является одним из методов неразрушающего контроля, который позволяет определить наличие скрытых дефектов и повреждений в арматуре. Данный метод основан на анализе звуковых волн, которые образуются при воздействии на арматуру ультразвуковыми источниками.

Принцип работы акустического контроля арматуры основан на том, что при наличии дефектов или повреждений в структуре арматуры, звуковые волны испытывают отражение, рассеивание или искажение. С помощью специальных датчиков и микрофонов можно зафиксировать эти изменения и провести детальный анализ звукового сигнала.

Преимущества акустического контроля арматуры включают высокую точность и чувствительность метода, возможность обнаружения дефектов на глубине более 100 мм, а также возможность проведения контроля на больших площадях без необходимости демонтажа объекта. Благодаря своей высокой эффективности и точности, данный метод широко применяется в строительной отрасли при контроле качества арматурных конструкций.

Ультразвуковой метод контроля арматуры

Ультразвуковой метод контроля (УЗК) является одним из наиболее распространенных методов проверки качества арматурных конструкций. Он основан на использовании ультразвуковых волн, которые проникают в материал арматуры и распространяются в нем.

В процессе проведения УЗК арматура подвергается воздействию ультразвуковых волн, которые проходят через нее и возвращаются обратно. По характеру изменения ультразвукового сигнала специалисты могут определить наличие дефектов в арматуре, таких как трещины, пустоты или включения.

Ультразвуковой контроль позволяет установить точное расположение дефектов и определить их размеры. Для проведения этого метода используются специальные приборы - ультразвуковые дефектоскопы. Они обладают высокой чувствительностью и позволяют выявить даже незначительные дефекты, которые могут негативно сказаться на качестве конструкции и ее надежности.

Преимуществами ультразвукового контроля арматуры являются его высокая точность, скорость проведения и возможность определения характеристик дефектов. Этот метод позволяет выявить даже скрытые дефекты, которые невозможно определить визуальным осмотром. Кроме того, ультразвуковой контроль позволяет исследовать арматуру без ее разрушения, что делает его очень удобным и экономичным методом проверки.

В целом, ультразвуковой метод контроля является незаменимым инструментом для проверки качества арматурных конструкций. Он позволяет выявить дефекты и установить их размеры, что способствует повышению надежности и долговечности сооружений.

Визуальный контроль арматуры

Визуальный контроль арматуры является важным этапом в процессе ее проверки на соответствие требованиям и нормативам. Данный метод позволяет выявить повреждения, дефекты и отклонения от проектных параметров.

Основной инструмент визуального контроля - глаз опытного специалиста. Он проводит визуальный осмотр каждого элемента арматуры, анализируя его внешний вид и состояние. Если необходимо, используются инструменты для измерения размеров, проверки углов и формы деталей.

В процессе визуального контроля обращается внимание на такие параметры, как наличие коррозии, трещин, отслоения защитного слоя, несоответствие размеров и формы элементов арматуры, наличие закиси и других видимых дефектов.

Результаты визуального контроля арматуры оформляются в виде протокола. В него включаются данные об общей визуальной оценке, выявленных дефектах и отклонениях от требований. На основании этих данных принимается решение о дальнейшей возможности использования арматуры.

Необходимость регулярной проверки арматуры

Регулярная проверка арматуры является важным этапом в обеспечении безопасности сооружений и строительных конструкций. Арматура, которая представляет собой специальные металлические элементы, используется для усиления бетонных конструкций и обеспечения их прочности.

В процессе эксплуатации сооружений арматура может подвергаться различным внешним и внутренним воздействиям, которые могут привести к ее деформации, повреждениям или коррозии. Получение достоверной информации о состоянии арматуры позволяет предотвратить возможные аварийные ситуации, связанные с разрушением конструкций и обеспечить их долговечность.

Регулярная проверка арматуры позволяет выявить потенциальные проблемы на ранних стадиях и принять необходимые меры для их устранения. Методы контроля арматуры включают в себя визуальный осмотр, измерение толщины защитного слоя бетона, исследование электромагнитными методами, испытание на разрыв и другие.

Рекомендуется проводить проверку арматуры не только перед началом строительных работ, но и в ходе эксплуатации сооружений. Частота проверок может зависеть от многих факторов, таких как нагрузки на конструкцию, климатические условия и другие. Однако, в среднем, периодичность контроля составляет от нескольких лет до нескольких десятилетий.

Вопрос-ответ

Какой срок эксплуатации у арматуры?

Срок эксплуатации арматуры зависит от различных факторов, включая условия окружающей среды, нагрузки, качество установки и т. д. Обычно, при правильном использовании и установке, арматура может служить несколько десятилетий. Однако, рекомендуется регулярно проверять ее состояние, чтобы обеспечить безопасность и надежность конструкций, в которых она используется.

Какие методы контроля применяются для проверки арматуры?

Для проверки арматуры используются различные методы контроля. Наиболее распространенными из них являются визуальный осмотр, ультразвуковой контроль, магнитно-порошковый контроль и испытания на растяжение. Каждый из этих методов имеет свои особенности и применяется в зависимости от требований и условий контроля.

Как часто нужно проверять арматуру?

Частота проведения проверки арматуры зависит от многих факторов, включая тип конструкций, условия эксплуатации, требования нормативной документации. Обычно, рекомендуется проводить визуальный осмотр арматуры не реже, чем один раз в год, а также выполнять более тщательные методы контроля через определенные промежутки времени, которые указаны в нормативных документах.

Какие дефекты могут быть обнаружены при проверке арматуры?

При проведении проверки арматуры могут быть обнаружены различные дефекты, такие как трещины, коррозия, и износ. Трещины могут возникать из-за нагрузок, различных физических воздействий или нарушений технологии установки. Коррозия образуется при воздействии окружающей среды, особенно при наличии влаги или химически агрессивных веществ. Износ может происходить из-за повторных нагрузок, трения или изношенности материала.