Закалка металлов – это технологический процесс, в результате которого достигается повышение твердости и прочности материала. Этот процесс активно используется в металлургической и машиностроительной промышленности, а также в производстве инструментов и деталей различных механизмов. Основные принципы закалки металлов основаны на изменении кристаллической структуры и микро- и макро-легировании вещества.

Одним из основных методов закалки является нагрев и последующее быстрое охлаждение материала. Этим способом можно существенно повлиять на структуру металла и изменить его физические свойства. Особенно эффективной является методика закалки стальных изделий, когда материал нагревается до критической температуры и затем сразу охлаждается в масле или воздухе.

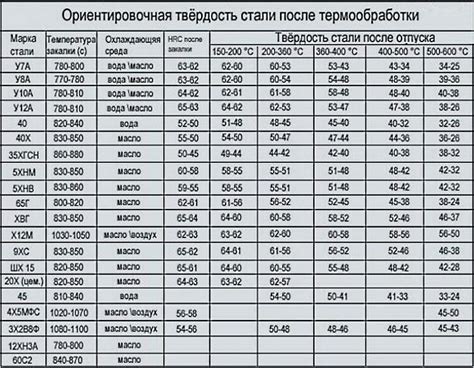

Важным элементом процесса закалки является температурный режим. Он должен быть четко регламентирован и контролируем для достижения желаемых результатов. Идеальный режим закалки определяется множеством факторов, включая химический состав материала, его толщину и геометрию.

Справочник по закалке металлов представляет собой незаменимое руководство для специалистов в области металлургии и машиностроения, а также для всех, кто интересуется этой темой. В нем описываются основные принципы и методы закалки, а также приводятся рекомендации по выбору оптимальных условий и режимов проведения процесса закалки. Кроме того, справочник включает практические советы по контролю и оценке качества закаленных изделий.

Зачем нужна закалка металлов?

Закалка металлов – процесс, при котором металлический материал подвергается нагреванию до определенной температуры, а затем быстрому охлаждению. Этот метод используется для улучшения механических свойств металла, таких как твердость, прочность и износостойкость. Закалка позволяет значительно улучшить характеристики металла и сделать его более приспособленным для конкретных задач и условий использования.

Одной из основных причин проведения закалки металлов является необходимость усилить материал и сделать его менее подверженным деформациям и разрушению при механических нагрузках. Закалка может придать металлу дополнительную прочность и жесткость, что позволяет использовать его в более сложных и требовательных условиях эксплуатации. Также закалка может улучшить сопротивляемость металла коррозии и окислению.

Кроме того, закалка металлов позволяет достичь более высокой твердости материала. Увеличение твердости может быть особенно важно в тех случаях, когда материал должен стойко выдерживать трение, износ или резание. Закалка также способствует улучшению радиоизлучательных свойств материала, что может быть полезно в различных отраслях, включая электронику и аэрокосмическую промышленность.

Закалка металлов является сложным и точным процессом, в котором важны правильная температура нагревания, скорость охлаждения и состав рабочей среды. Для достижения наилучших результатов необходимо учитывать свойства и особенности конкретного металла, а также условия его использования. В результате правильно проведенной закалки металлы могут приобрести новые уникальные характеристики и стать более прочными, долговечными и устойчивыми к повреждениям.

Основные принципы закалки металлов

Закалка металлов – это процесс изменения их структуры и свойств с целью повышения их прочности, твердости и устойчивости к износу. Основными принципами данного процесса являются:

- Выбор материала: перед началом закалки важно подобрать подходящий металл, такой как углеродистая или легированная сталь. Это обусловлено тем, что различные металлы имеют различные свойства и требуют различных методов обработки.

- Нагрев: перед нагревом металла до определенной температуры, его необходимо очистить от загрязнений. Затем металл подвергается нагреву с использованием печи или индукционной нагревательной установки. Температура нагрева должна быть достаточно высокой для изменения структуры металла и образования аустенита – разновидности структуры металла.

- Охлаждение: после нагрева металл проходит процесс охлаждения. Существуют разные методы охлаждения, такие как охлаждение на воздухе, в воде, в масле или в солях. Выбор метода охлаждения зависит от требуемых свойств металла и его конкретного применения.

- Отпуск: после охлаждения металл может быть подвергнут дополнительному процессу отпуска. Отпуск позволяет снизить внутреннее напряжение в металле, повысить его пластичность и улучшить его механические свойства.

Выполняя эти принципы закалки металлов, можно достичь желаемых характеристик материала и обеспечить его высокую прочность и долговечность.

Методы закалки металлов

Закалка металлов является одним из важнейших процессов термической обработки, которая позволяет повысить прочность и твердость материалов. Существует несколько методов закалки, которые применяются в зависимости от конкретных характеристик металла и требуемых свойств обрабатываемой детали.

Конвекционная закалка – это метод закалки, при котором заготовка подвергается нагреванию и охлаждению в среде с определенной скоростью. Для этого используются особые печи или ванны с маслом или водой. Конвекционная закалка позволяет достичь равномерного нагрева и охлаждения материала, что способствует получению желаемой структуры и свойств металла.

Вакуумная закалка – метод закалки, при котором металл подвергается нагреванию и охлаждению в условиях пониженного давления. Этот метод позволяет избежать окисления и деформации заготовки, так как в вакууме отсутствуют внешние факторы, которые могут повлиять на процесс закалки.

Индукционная закалка – это метод закалки, основанный на использовании электромагнитного поля. Металлическая заготовка помещается в индукционный нагреватель, где происходит нагревание до нужной температуры. Затем, заготовка подвергается охлаждению в специальных ваннах с охлаждающей жидкостью. Индукционная закалка является эффективным методом получения высоких свойств прочности и твердости металла.

Поверхностная закалка – метод, при котором только внешние слои металла подвергаются закалке, а сердцевина остается мягкой. Этот метод позволяет получить деталь с твердой поверхностью и более мягким сердцем, что может быть полезно, например, для инструментов, где требуется сочетание прочности и ударной вязкости.

Каждый метод закалки имеет свои особенности и преимущества, и выбор метода зависит от множества факторов, таких как тип металла, его свойства, форма и размер заготовки, требуемые свойства и многого другого. Правильно выбранный метод закалки позволяет достичь желаемых характеристик металла и обеспечить его долговечность и прочность в эксплуатации.

Водная закалка

Водная закалка является одним из наиболее распространенных методов закаливания металлов. Основной принцип этого процесса заключается в охлаждении нагретой детали в воде для достижения нужной структуры и свойств металла.

Преимуществом водной закалки является высокая скорость охлаждения, которая способствует формированию мартенситной структуры, обеспечивающей высокую прочность металла. Кроме того, водная закалка позволяет достичь высокой твердости поверхности, что делает металл устойчивым к износу и истиранию.

Процесс водной закалки может быть проведен в стационарных бассейнах или в специальных закалочных установках. Важным фактором является правильный выбор температуры воды, которая зависит от типа металла и требуемых свойств. Неконтролируемый процесс охлаждения может привести к нежелательным резким изменениям структуры металла и его деформациям.

Водная закалка является неотъемлемой частью процесса обработки металлов и играет важную роль в достижении нужных механических свойств. Правильно проведенная водная закалка может значительно улучшить качество и прочность металлических деталей и изделий. Без этого метода современная промышленность была бы лишена многих прочных и надежных конструкций.

Воздушная закалка

Воздушная закалка является одним из наиболее распространенных способов закалки металлов. Она основана на принципе быстрого охлаждения поверхности металла воздушным потоком после нагрева до высокой температуры.

Основным преимуществом воздушной закалки является возможность быстрого и эффективного закалывания металлов различной формы и размера. Этот метод подходит как для одиночных деталей, так и для больших партий. Воздушная закалка позволяет достичь высокой твердости, прочности и устойчивости металла к истиранию.

Процесс воздушной закалки включает несколько этапов. На первом этапе металл нагревается до определенной температуры, которая зависит от его состава и желаемых характеристик. Затем, нагретый металл перемещается в камеру охлаждения, где постепенно снижается его температура. Это делается либо с помощью потока холодного воздуха, либо через контакт с холодным жидким средством, например водой или маслом. Наконец, после охлаждения металл подвергается отпуску, чтобы снять остаточное напряжение и уменьшить хрупкость.

Воздушная закалка широко применяется в различных отраслях, таких как машиностроение, автомобилестроение, производство инструментов и других. Она позволяет улучшить механические свойства металла и повысить долговечность деталей и конструкций.

В целом, воздушная закалка является эффективным и гибким способом закалки металлов, который нашел широкое применение в промышленности. С его помощью можно достичь высокого качества и надежности металлических изделий.

Масляная закалка

Масляная закалка является одним из методов термической обработки металлов с целью увеличения их твердости и прочности. Основным принципом этого метода закалки является охлаждение нагретого металла в вазе с специальным маслом.

Во время масляной закалки, нагретый металл погружается в специальную ванну с маслом, где происходит процесс быстрого охлаждения. В результате быстрого охлаждения, происходит превращение структуры металла, что приводит к повышению его твердости и прочности.

Процесс масляной закалки предусматривает использование различных масел, в зависимости от типа и свойств металла, который подвергается закалке. В процессе выбирают пластичные искусственные масла, специально разработанные для проведения быстрой закалки.

Масляная закалка широко используется в металлургической промышленности для обработки различных видов стали и железа. Она является одним из наиболее эффективных методов закалки, позволяющим достичь требуемых механических свойств металла и обеспечить его высокую прочность и твердость.

Технологические параметры закалки металлов

Закалка металлов является одной из важнейших операций в процессе обработки металла. Ее основная цель – увеличение твердости и прочности материала путем создания специальных заданных условий.

Основными технологическими параметрами, которые требуется учитывать при проведении закалочного процесса, являются:

- Температура нагрева: это начальная температура, при которой металл становится пластичным и готовым к закалке. Для разных металлов может использоваться разная температура.

- Время выдержки: это время, которое металл должен провести при определенной температуре, чтобы достичь желаемых структурных изменений.

- Скорость охлаждения: это скорость, с которой металл охлаждается после достижения максимальной температуры нагрева. От скорости охлаждения зависит финальная твердость и прочность материала.

- Среда охлаждения: для закалки металла можно использовать воздух, воду, масло и другие специальные среды. Выбор среды охлаждения зависит от типа металла и требуемых характеристик.

Контроль и правильная настройка данных технологических параметров являются ключевыми факторами для получения желаемых свойств металла после закалки. Неверно выбранные или неправильно настроенные параметры могут привести к недостаточной твердости, хрупкости или деформации металла, что ослабляет его прочность и надежность.

Температура нагрева перед закалкой

Одним из основных принципов закалки металлов является правильная температура нагрева перед проведением процесса. Точная температура зависит от свойств конкретного металла, его состава и желаемых характеристик после закалки.

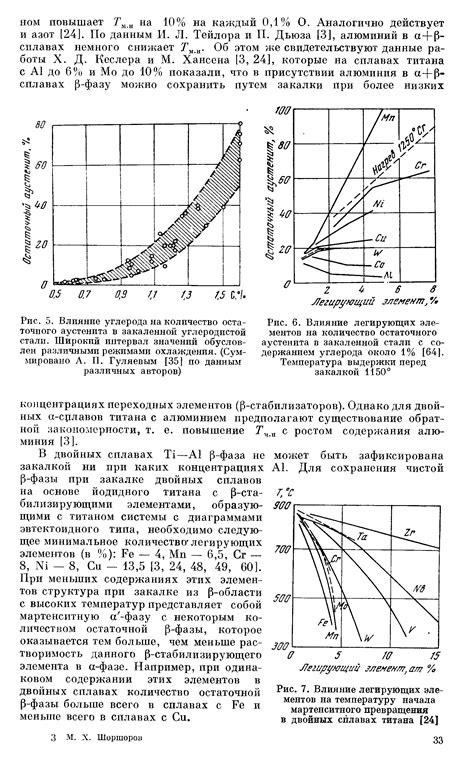

Для большинства сталей, оптимальная температура нагрева находится в диапазоне от 800 до 1000 градусов Цельсия. При этой температуре происходит фазовое превращение аустенита - структуры стали, при которой она обладает высокой твердостью и прочностью.

Однако, для некоторых сплавов и металлов, температура нагрева может быть значительно выше или ниже указанного диапазона. Например, для закалки алюминия требуется более высокая температура - около 500 градусов Цельсия.

Регулирование температуры нагрева представляет собой критически важный этап в процессе закалки. Использование специализированных печей или индукционного нагрева позволяет достичь нужной температуры с высокой точностью и равномерностью, что существенно влияет на получаемые свойства закаленного металла.

Вопрос-ответ

Какие основные принципы закалки металлов?

Основными принципами закалки металлов являются нагревание металла до определенной температуры, выдержка при этой температуре и последующее быстрое охлаждение.

Какие методы закалки металлов существуют?

Существует несколько методов закалки металлов: закалка в воде, в масле, в воздухе и термическая обработка. Каждый из этих методов имеет свои особенности и применяется в зависимости от типа и цели обработки металла.

Что происходит с металлом в процессе закалки?

В процессе закалки металл происходит изменение его структуры. Благодаря нагреву и охлаждению металла происходит превращение аустенитной структуры в мартенситную, что придает металлу повышенную твердость и прочность.

Как выбрать метод закалки для конкретного металла?

Выбор метода закалки зависит от типа металла, его химического состава и требуемых характеристик. Для некоторых металлов, например, стали, наиболее эффективной является закалка в воде или масле. Для других материалов может быть рекомендована закалка в воздухе или проведение термической обработки.

Какие преимущества имеет закалка металлов?

Закалка металлов позволяет улучшить их механические свойства, такие как твердость, прочность и износостойкость. Это делает металлы идеальными материалами для производства инструментов, деталей машин и других изделий, где требуется высокая прочность и долговечность.