Режимы резания металлов являются одним из ключевых аспектов при работе с металлообрабатывающими станками. Под ред. Барановского был разработан специальный справочник, который поможет вам определить оптимальные параметры для обработки различных типов металлов. Этот справочник основан на многолетнем опыте и научных исследованиях в области резания металлов.

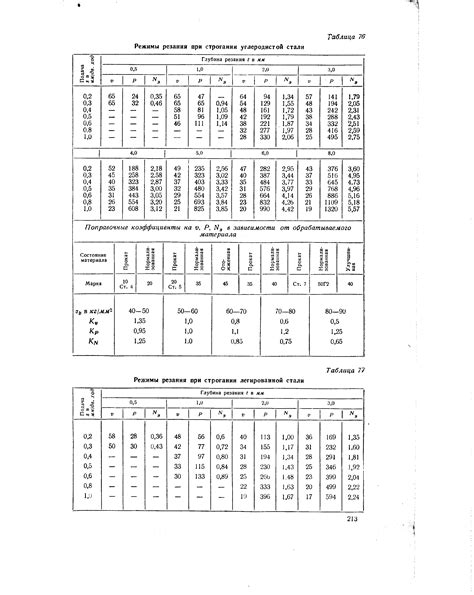

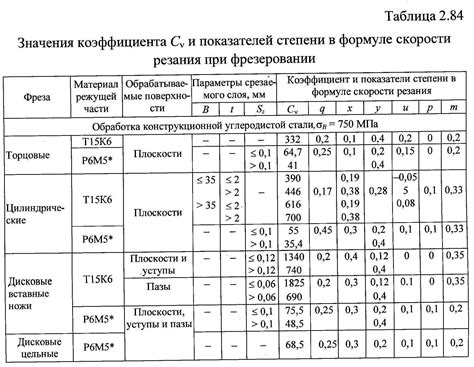

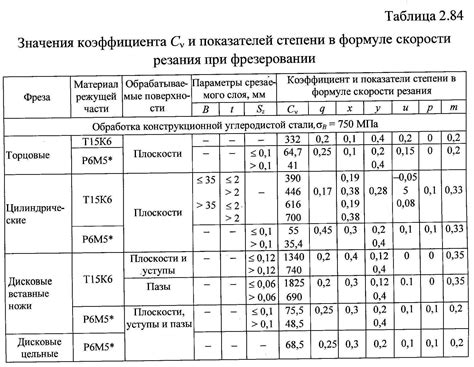

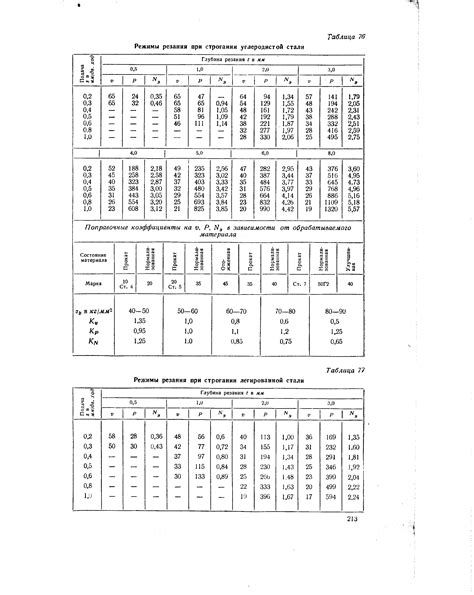

Справочник по режимам резания металлов под ред. Барановского содержит информацию о различных материалах, их свойствах и особенностях обработки. В нем вы найдете подробные рекомендации по выбору скорости резания, подачи, глубины резания и других параметров в зависимости от типа металла и используемого инструмента.

Особое внимание в справочнике уделено подбору оптимального режима резания для каждого типа металла. Резание алюминия, стали, чугуна требует разных подходов и навыков. Используя справочник, вы сможете избежать ошибок при выборе режима резания и максимально эффективно использовать оборудование, увеличивая производительность и качество обработки.

Что такое режимы резания металлов?

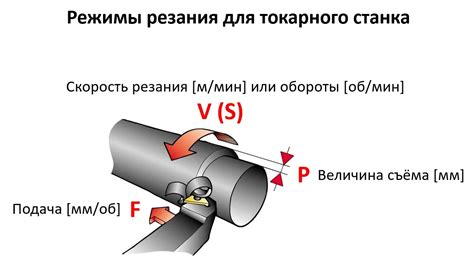

Режимы резания металлов – это набор параметров и условий, которые определяют процесс обработки металлического материала. Они включают в себя такие факторы, как скорость резания, подачу инструмента, глубину реза и выбор оснастки.

Применение правильного режима резания металлов позволяет достичь оптимальных результатов обработки, обеспечивая высокую производительность и качество обработки деталей. Неправильно выбранные режимы резания могут привести к повреждению инструмента, повышенному износу, плохому качеству обработки и низкой производительности.

Для каждого материала и типа обработки существуют оптимальные режимы резания, которые снижают риск повреждения материала и инструмента. Использование режимов резания металлов позволяет эффективно использовать инструменты и оборудование, снизить затраты на резание и повысить эффективность процесса обработки.

Определение подходящих режимов резания металлов требует знания свойств материала, типа обрабатываемой поверхности и особенностей оборудования. Для этого проводятся испытания и анализируются результаты, чтобы выбрать оптимальные параметры обработки и добиться наилучших результатов.

Типы режимов резания металлов

1. Резание с непрерывным всеположительным рабочим ходом:

В этом режиме происходит резание металла при движении режущего инструмента от места начала резания до места окончания резания. Он осуществляется при обработке внешних и внутренних поверхностей деталей.

2. Резание с непрерывным переменым рабочим ходом:

В этом режиме резания металла переменым рабочим ходом происходит на одном или нескольких участках контура обрабатывающего тела. Он используется при обработке сложных геометрических форм и применяется в ручной и автоматической обработке деталей.

3. Резание с крутыми углами наклона передней поверхности режущего инструмента:

Этот режим резания металла характеризуется наличием крутых углов наклона передней поверхности режущего инструмента. Он применяется при обработке с труднорежущейся отдельными инструментами материалами и подходит для механической обработки деталей с различными формами и размерами.

4. Резание с ультракратким режимом:

Данный режим предполагает очень высокую скорость резания металла и малую глубину среза. Он применяется при обработке твердых и термостойких материалов с высокими показателями прочности и твердости.

5. Резание с применением головок и оправок:

В этом режиме резания металла используются специальные режущие инструменты, такие как головки и оправки. Они позволяют осуществлять обработку деталей с высокой точностью и повышенной производительностью.

Особенности режимов резания металлов

1. Скорость резания: Скорость резания является одним из важнейших параметров при обработке металлов. Она определяет, с какой скоростью режущий инструмент будет перемещаться относительно обрабатываемого материала. Правильно подобранная скорость резания позволяет достичь оптимального срока службы инструмента и качественной обработки поверхности.

2. Подача: Подача является еще одним важным параметром при резании металлов. Она определяет, с какой скоростью в металл будет внедряться режущий инструмент. Подача должна быть выбрана таким образом, чтобы обеспечивалась оптимальная и равномерная обработка поверхности.

3. Глубина резания: Глубина резания определяет, насколько глубоко режущий инструмент будет входить в обрабатываемый материал. Выбор оптимальной глубины резания позволяет достичь нужной глубины обработки поверхности и предотвратить излишнюю нагрузку на инструмент.

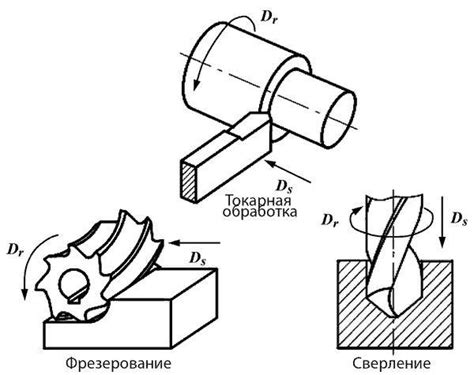

4. Инструменты: Для резания металлов используются различные виды режущих инструментов, такие как сверла, фрезы, токарные ножи и др. Оптимальный выбор инструмента зависит от материала, который нужно обработать, а также от требуемой формы обработки. Каждый вид инструмента имеет свои особенности и применяется в определенных режимах резания.

5. Охлаждение: В процессе резания металлов может возникать значительное тепловыделение, которое негативно влияет на инструмент и обрабатываемую поверхность. Поэтому важно обеспечить эффективное охлаждение режущего инструмента и обрабатываемого материала. В качестве охлаждающей смазки чаще всего используется режущая жидкость, которая снижает трение и удаляет тепловые напряжения.

Таким образом, правильно выбранные режимы резания металлов играют важную роль в обеспечении качественной и эффективной обработки металлических заготовок. Они позволяют достичь оптимальных результатов, увеличить срок службы инструмента и обеспечить требуемую точность и качество поверхности обработки.

Выбор режимов резания металлов

При выборе режимов резания металлов необходимо учитывать множество факторов, таких как материал обрабатываемого изделия, его твердость, форма и размеры деталей, требуемая точность и качество обработки. Кроме того, важно учесть особенности используемого инструмента и наличие охлаждающей жидкости.

Один из основных параметров при выборе режимов резания - скорость резания. Она определяется по формуле: скорость резания (Vр) = скорость подачи (Vп) / числовое значение режима резания (Кр). Чем выше скорость резания, тем быстрее будет происходить обработка металла, однако это может привести к повышенному износу инструмента и ухудшению качества обработки.

Другим важным параметром является глубина резания, которая определяет, насколько глубоко инструмент проникает в материал. Слишком большая глубина резания может привести к повреждению инструмента и деформации детали, а слишком маленькая - к неполной обработке.

Комбинируя различные значения скорости резания и глубины резания, можно достичь оптимальных условий обработки, удовлетворяющих требованиям по качеству и производительности. При этом важно учитывать рекомендации производителей инструмента и конкретных материалов, а также проводить испытания на небольших участках перед массовым производством.

Как оптимизировать режимы резания металлов?

Оптимизация режимов резания металлов играет ключевую роль в обеспечении эффективности и точности обработки. Для достижения оптимальных результатов необходимо учесть несколько факторов.

Во-первых, важно выбрать подходящий режим резания в зависимости от свойств обрабатываемого материала. Для каждого металла существуют оптимальные значения скорости резания, подачи инструмента и глубины резания. Использование режимов, оптимизированных для конкретного материала, позволит добиться более высокой производительности и качества обработки.

Во-вторых, следует учитывать тип инструмента и его состояние. Острота режущей кромки, размеры инструмента, вид покрытия - все эти параметры могут влиять на режимы резания. Правильная настройка и обслуживание инструмента помогут достичь оптимальных параметров резания и продлить его срок службы.

Также важно учитывать условия обработки, такие как система охлаждения и смазки, режимы подачи охлаждающей жидкости, прочность крепления обрабатываемой детали и станка. Корректная настройка и контроль этих параметров позволит избежать негативного влияния на процесс резания и получить результирующий эффект, соответствующий требованиям производства.

И наконец, для оптимизации режимов резания металлов полезно использовать современные технологии и программное обеспечение. Автоматизация и компьютерное управление процессом обработки позволяют точно контролировать и настраивать каждый параметр, что существенно повышает эффективность и качество обработки металла.

Режимы резания металлов в практике

Режимы резания металлов являются одним из важнейших аспектов в процессе обработки материалов. Качество и скорость резания зависят от правильного выбора режимов, таких как скорость резания, подача и глубина резания.

Скорость резания является одним из основных параметров режимов резания металлов. Она определяет скорость передвижения резца относительно обрабатываемой поверхности. Выбор оптимальной скорости резания зависит от затрат времени, качества обработки и стоимости резцов.

Подача является важным параметром режимов резания, определяющим количество материала, которое отрезается от обрабатываемого металла за единицу времени. Увеличение подачи может привести к укорочению времени обработки, но также может повлиять на качество поверхности обработанной детали.

Глубина резания также является существенным параметром режимов резания металлов. Она определяет глубину проникновения резца в обрабатываемый материал. Выбор оптимальной глубины резания зависит от типа материала, его физических свойств и требуемого качества обработки.

Для выбора оптимальных режимов резания металлов необходимо учитывать ряд факторов, включая свойства материала, тип обрабатываемой поверхности, требуемое качество обработки и экономические ограничения. Адекватное сочетание скорости резания, подачи и глубины резания позволяет достичь эффективной и качественной обработки металлических деталей в практике.

Вопрос-ответ

Что такое режимы резания металлов?

Режимы резания металлов — это параметры и условия, при которых процесс резания металла осуществляется оптимально и максимально эффективно. Они включают в себя скорость резания, подачу резца, частоту вращения шпинделя, глубину резания и другие параметры.

Какие режимы резания металлов существуют?

Существует несколько видов режимов резания металлов. Основные из них: непрерывный, прерывистый и ускоренный режимы. Непрерывный режим применяется для резки мягких и пластичных металлов, таких как алюминий или свинец. Прерывистый режим используется при резке твердых и прочных металлов, например, стали или чугуна. Ускоренный режим применяется для резки тонколистовых материалов, чтобы избежать их деформации.

Как выбрать оптимальные режимы резания металлов?

Для выбора оптимальных режимов резания металлов необходимо учитывать ряд факторов, таких как тип и свойства металла, размеры и форма заготовки, используемый режущий инструмент, требуемая точность и уровень производительности. Важно также учесть условия работы станка и наличие смазки или охлаждения. Для определения оптимальных режимов можно обратиться к специальным справочникам или проконсультироваться с опытными специалистами в области резания металлов.