Резание металлов является одним из основных операций в металлообработке. От выбора правильного режима резания зависит качество обработки, производительность работы и срок службы инструментов. Для того чтобы достичь оптимальных результатов, необходимо учитывать множество факторов и выбирать наиболее подходящий режим.

В данном справочнике мы предлагаем подробный анализ различных режимов резания металлов и их особенностей. Начинающие металлообработчики смогут получить основные знания и принципы, а профессионалы смогут расширить свои навыки и ознакомиться с новыми технологиями.

В справочнике рассматриваются такие режимы резания, как:

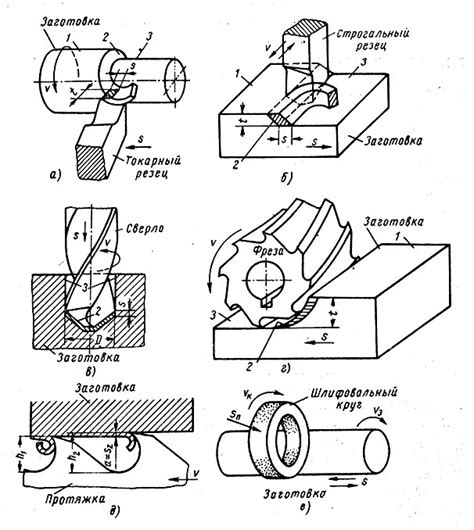

1. Фрезерование. Это один из основных методов резания металлов, осуществляемый с помощью фрез. Здесь важными параметрами являются скорость резания, подача, глубина резания и тип обрабатываемого материала. Мы рассмотрим различные виды фрезерования и их применение.

2. Токарная обработка. Токарный инструмент используется для получения изделий с вращающейся поверхностью. Мы детально рассмотрим процесс токарной обработки, включая выбор скорости резания, подачи, глубины резания и специальных приемов для обработки различных типов материалов.

3. Сверление. Сверление является неотъемлемой частью процесса резания металлов. Мы рассмотрим основные принципы сверления, а также различные техники и инструменты, которые помогут достичь лучших результатов.

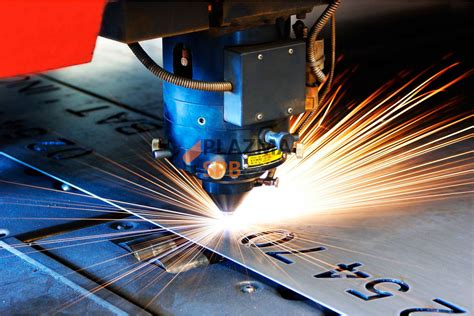

4. Лазерная резка. Лазерная резка представляет собой современный и эффективный метод обработки металлов. Мы изучим принцип работы лазерной резки, ее преимущества и ограничения, а также подробно рассмотрим различные типы лазерных резаков и материалов, подлежащих обработке.

Вместе с нашим справочником вы сможете овладеть основными принципами резания металлов и выбрать оптимальный режим, соответствующий вашим потребностям.

Режимы резания металлов: справочник для начинающих и профессионалов

Режимы резания металлов являются важной составляющей процесса обработки металлических деталей. Правильный выбор режимов резания позволяет достичь оптимальной производительности и качества изделий.

Один из основных параметров режимов резания – скорость резания. Это скорость перемещения инструмента относительно обрабатываемого материала. Выбор оптимальной скорости резания зависит от свойств металла, его твердости, состава и многих других факторов. Чтобы не повредить инструмент и обеспечить эффективную работу, необходимо правильно подобрать скорость резания.

Другой важный параметр – подача. Подача определяет, с какой скоростью инструмент снимает слой металла. Правильная подача позволяет достичь необходимой глубины резания и избежать перегрузки инструмента. Оптимальная подача зависит от таких факторов, как твердость материала, геометрия инструмента и требуемое качество обработки.

Еще один важный параметр – глубина резания. Глубина резания определяет, насколько глубоко инструмент проникает в материал. Правильная глубина резания позволяет достичь требуемой формы и размеров детали. Оптимальную глубину резания следует выбирать с учетом материала и геометрии инструмента, а также требуемых размеров обрабатываемой детали.

В зависимости от материала и типа операции обработки металлов могут быть различные режимы резания. Например, при фрезеровании металла можно использовать такие режимы, как плунжерное фрезерование, контурное фрезерование, проходное фрезерование. При токарной обработке металла применяются режимы резания, такие как продольное резание, поперечное резание, продольно-поперечное резание и другие.

Точное и грубое резание металлов

Резание металлов является важной частью процесса обработки и изготовления изделий из металла. Различные методы резания применяются в зависимости от требований к качеству и точности резки.

Точное резание металлов чаще всего используется при изготовлении сложных деталей, где необходима высокая точность размеров и формы. Для точной резки могут применяться такие методы, как лазерная резка, прожигание, электроэрозионная резка и абразивная резка с применением специальных инструментов.

Грубое резание металлов используется в случаях, когда требуется быстро удалить большой объем материала, или когда не требуется высокой точности резки. Для грубого резания металлов часто используются методы, такие как плазменная резка, газовая резка, фрезерование и токарная обработка.

При выборе метода резания металлов необходимо учитывать требования к качеству и точности резки, а также экономические и технические параметры процесса. Каждый из методов резания имеет свои особенности и преимущества, и правильный выбор метода позволяет достичь желаемого результата и оптимизировать процесс обработки металлов.

Фрезеровка и сверление металлических деталей

Фрезеровка и сверление металлических деталей являются двумя основными методами обработки металла. Фрезеровка позволяет создавать различные формы и рельефы на поверхности металла, а сверление используется для создания отверстий и монтажных отверстий.

Фрезеровка металлических деталей проводится с использованием специальных фрез – инструмента с зубьями, размещенными на рабочей части. Фрезеровщик управляет фрезой, перемещая ее вдоль поверхности детали и создавая необходимую форму или рельеф. Этот процесс может быть автоматизирован или выполняться вручную.

Сверление металлических деталей осуществляется с помощью сверлильных инструментов, таких как сверла или фрезы. Сверла имеют коническую форму и позволяют создавать отверстия разного диаметра. Фрезы же используются для создания более сложных отверстий с определенной геометрией. В процессе сверления необходимо обеспечить правильную фиксацию детали, чтобы избежать ее перемещения или деформации во время работы инструмента.

В зависимости от характеристик металла и требований к обрабатываемой детали, необходимо выбирать оптимальные параметры режима резания, такие как скорость вращения инструмента, подачу и глубину резания. Все это позволяет обеспечить качественную обработку металлических деталей и достичь необходимой точности и геометрии. Успешное применение фрезеровки и сверления металла требует опыта и умения работать с инструментами, а также знания основных принципов резания металла.

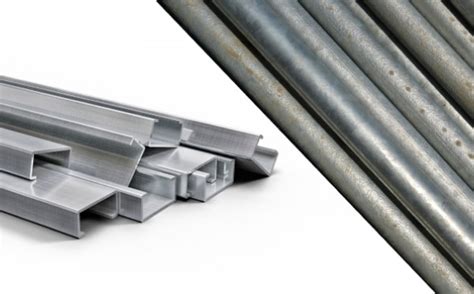

Резка труб и профилей из металла

Резка труб и профилей из металла является одним из основных процессов в металлообработке. Она позволяет получить нужные размеры и форму изделий, а также создать соединения для построения конструкций. Учитывая разнообразие материалов и типов резки, выбор правильного метода становится крайне важным.

Существует несколько основных методов резки труб и профилей. Один из них - ручная резка с помощью ножовки или пилы. Этот метод прост в использовании, но требует физической силы и некоторого опыта. Более продвинутым вариантом является использование электротехнических или пневматических ножниц, которые позволяют увеличить скорость работы и точность резки.

Еще одним распространенным методом резки труб и профилей является термическая резка. Она основана на использовании тепла для разделения материала. Наиболее популярным вариантом термической резки является использование плазменной резки. Этот метод обеспечивает высокую скорость и качество резки, а также позволяет работать с различными типами металлов.

При выборе метода резки необходимо учитывать толщину и тип металла, требуемую скорость работы, а также доступность оборудования. Важно также учитывать моменты безопасности, такие как использование средств защиты и соблюдение правил работы с режущими инструментами.

Абразивная резка металлов: особенности и применение

Абразивная резка металлов является одним из наиболее эффективных и распространенных способов разделения металлических материалов на нужные части. Этот метод основывается на использовании абразивного материала, который способен проникать в металл, порезать его и образовать желаемую форму или размер. Абразивная резка применяется в различных отраслях, таких как машиностроение, металлообработка и строительство.

Процесс абразивной резки металлов осуществляется с помощью специальных инструментов, которые оборудованы абразивными дисками или проволокой. Силой трения и давлением абразивный материал проникает в поверхность металла, а затем разрушает его. Для этого применяются различные виды абразивов, такие как карбид кремния, алмазы и алюминиевый оксид.

Плюсы абразивной резки металлов включают высокую скорость и точность резки, возможность работы с различными металлическими материалами и возможность получения сложных форм и контуров. Однако стоит отметить, что этот метод оставляет за собой следы абразивной обработки, и требует тщательной обработки поверхности после резки.

В общем, абразивная резка металлов является важной и неотъемлемой частью металлообработки. Она позволяет получить нужные детали и изделия, такие как трубы, листы и профили, с минимальными усилиями. Для оптимальных результатов важно правильно выбрать абразивный материал, инструменты и настроить параметры резки в соответствии с типом металла и требованиями проекта.

Лазерная резка металла: технология и преимущества

Лазерная резка металла - современная и эффективная технология, применяемая в металлообработке. Она основана на использовании лазерного луча, который сосредоточенно воздействует на поверхность металла, разрезая его.

Лазерная резка обеспечивает высокую точность и качество реза, что позволяет получить детали с отличной геометрией и малыми размерами. Этот метод резки широко применяется в различных отраслях, таких как машиностроение, автомобильная промышленность, электроника и даже ювелирное производство.

Преимущества лазерной резки металла включают:

- Высокую скорость резки: лазерный луч способен обрабатывать металлы с большой скоростью, что делает этот метод эффективным для производства.

- Минимальное воздействие на материал: лазерный луч обладает малой толщиной, поэтому минимизируется механическое воздействие на поверхность металла, что исключает деформацию и повреждения.

- Высокую точность и повторяемость: лазерная резка обеспечивает точность до нескольких микрометров, что позволяет получать высококачественные детали с одинаковой геометрией без необходимости дополнительной обработки.

- Возможность обработки различных материалов: лазерная резка может применяться для обработки широкого спектра металлов, включая сталь, алюминий, медь и многие другие.

Таким образом, лазерная резка металла представляет собой технологию с высокой точностью и качеством реза, обладающую широким спектром применения. Она эффективна, эргономична и позволяет достичь высокой производительности и надежности в процессе обработки. Учитывая все преимущества данного метода резки, лазерная резка металла является предпочтительным выбором для многих производителей и специалистов в области металлообработки.

Плазменная резка металлов: процесс и настройка оборудования

Плазменная резка металлов является одним из самых эффективных и точных методов обработки металлических материалов. Она основана на использовании плазменного высокотемпературного потока, который создается при взаимодействии сжатого газа с электрической дугой. Плазменная резка позволяет получить плавные и четкие срезы, а также справиться с различными видами металлов, включая сталь, алюминий, медь и титан.

Для осуществления плазменной резки металлов необходимо настроить соответствующее оборудование. Вначале требуется правильно выбрать и установить плазменный резак, который состоит из источника плазмы и резака. Источник плазмы создает высокотемпературный плазменный столб, а резак определяет форму и размеры среза. Кроме того, необходимо подобрать подходящие электроды и горелку, оснастить систему охлаждения и установить систему подачи газа и воздуха.

При настройке оборудования для плазменной резки металлов необходимо учитывать характеристики самого металла, который будет обрабатываться. Важно правильно подобрать толщину электрода, амплитуду тока, скорость резки и давление газа. Неправильные настройки оборудования могут привести к низкому качеству среза, образованию задиров и другим дефектам поверхности. Поэтому перед началом работы рекомендуется провести тестовую резку и отрегулировать параметры в соответствии с требуемым результатом.

В результате правильной настройки оборудования и процесса плазменной резки можно достичь высокой точности, качества и производительности. При этом необходимо соблюдать требования безопасности и работать согласно инструкции по эксплуатации оборудования. Плазменная резка металлов является одним из наиболее эффективных способов обработки металлических материалов, позволяющим получить качественные и точные срезы.

Водоструйная резка металлических поверхностей: применение и эффективность

Водоструйная резка металлических поверхностей является одним из наиболее эффективных способов резки металла. Она основана на использовании высокого давления воды с добавлением абразивных частиц, которые помогают усилить режущий эффект струи.

Применение водоструйной резки металла широко распространено в различных областях. Она используется в промышленности для резки металлических листов, труб, профилей и других изделий. Водоструйные резаки часто применяются в процессе изготовления металлических конструкций, автомобильной промышленности, авиации и судостроении.

Плюсы водоструйной резки металлических поверхностей включают высокую точность и качество резки, отсутствие термических деформаций и микротрещин, возможность резки различных материалов, включая сталь, алюминий, титан и другие сплавы. Также этот метод резки не оставляет острых кромок и не требует последующей обработки деталей.

Один из важных аспектов водоструйной резки металла - это выбор абразивных материалов. Для получения оптимальных результатов необходимо подобрать подходящий абразив, учитывая тип и толщину резаемого материала. Существует широкий выбор абразивов, включая гранит, кварц, органические и металлические материалы.

Эффективность водоструйной резки металла зависит от ряда факторов, включая давление воды, скорость струи, состав абразива и угол наклона резки. Чем выше параметры, тем быстрее происходит резка металла. Однако необходимо учитывать, что повышение параметров может привести к увеличению износа оборудования и более высоким затратам на процесс.

Электроэрозионная резка металлов: преимущества и область применения

Электроэрозионная резка - это процесс, при котором металлы разрезаются с использованием высокочастотного электрического разряда. Этот метод имеет ряд преимуществ, которые делают его популярным в различных областях применения.

Одним из основных преимуществ электроэрозионной резки является возможность резать материалы с высокой твердостью, которые трудно обработать другими методами. Это позволяет создавать сложные детали из стали, титана, карбида твердого сплава и других твердых материалов.

Другим важным преимуществом этого метода является возможность создания очень тонких и узких разрезов без значительного изменения искривления или деформации материала. Это делает электроэрозионную резку идеальным выбором для производства микроэлектронных компонентов, прототипирования и изготовления сложных деталей с высокой точностью.

Электроэрозионная резка также отлично справляется со сквозными отверстиями и прорезами в материалах различной толщины. Благодаря своей способности создавать разрезы без физического контакта с материалом, эта технология позволяет получать качественные и точные отверстия даже в самых сложных конструкциях.

Область применения электроэрозионной резки очень широка. Этот метод можно использовать в автомобильной, авиационной, электронной, медицинской и многих других отраслях промышленности. Он также находит применение в создании прототипов, изготовлении форм и шаблонов для литья и штамповки, а также в производстве ювелирных изделий.

Вопрос-ответ

Какие основные режимы резания металлов можно выделить?

Основные режимы резания металлов - это продольное, поперечное и глубокое резание. Продольное резание осуществляется по направлению движения инструмента, поперечное - поперек направления движения, а глубокое резание происходит вглубь детали. Все эти режимы имеют свои особенности и применение в разных ситуациях.

Как выбрать режим резания в зависимости от материала металла?

Выбор режима резания зависит от свойств материала металла. Для мягких и пластичных металлов подходит поперечное резание, которое позволяет избежать образования стружки. Для жестких металлов можно применять продольное резание, которое обеспечивает более гладкую поверхность. Глубокое резание используется для удаления больших объемов металла.

Какие инструменты применяются при резании металлов?

При резании металлов применяются различные инструменты, такие как токарные и фрезерные станки, сверла, режущие пластины и другие. Выбор инструмента зависит от конкретной задачи и режима резания. Также важно учитывать материал детали и его свойства, чтобы выбрать подходящий инструмент.

Каковы основные принципы безопасности при работе с инструментом для резания металлов?

При работе с инструментом для резания металлов необходимо соблюдать основные принципы безопасности. Важно использовать защитные очки и перчатки, чтобы защитить глаза и руки от возможных травм. Также необходимо следить за чистотой и исправностью инструмента, чтобы избежать его поломки или неожиданного отскока стружки. При работе с электрическими инструментами необходимо соблюдать правила работы с электричеством и предотвращать случайные замыкания.