Механическая обработка металлов является одним из наиболее распространенных процессов, используемых в промышленности. Она позволяет добиться желаемой формы и размеров деталей, а также обеспечить необходимую точность и повторяемость. С помощью механической обработки металлов можно создавать различные изделия, начиная от деталей машин и оборудования, и заканчивая резьбой на болтах и шурупах. Основными методами механической обработки металлов являются резание, точение, сверление, фрезерование, шлифование и гибка.

Резание - это метод, при котором с помощью специального инструмента (резца) происходит удаление избыточного материала с поверхности обрабатываемой детали. Этот метод применяется для получения плоских, цилиндрических и других форм, а также для создания резьбы и пазов. Резание может осуществляться как на станках с ЧПУ, так и вручную.

Точение - это метод, при котором вращающаяся заготовка подвергается обработке с помощью движущегося вдоль оси инструмента (ножа). Точение позволяет получить главным образом цилиндрические формы, такие как валики, оси, втулки. Точение может быть внешним или внутренним, однократным или многократным.

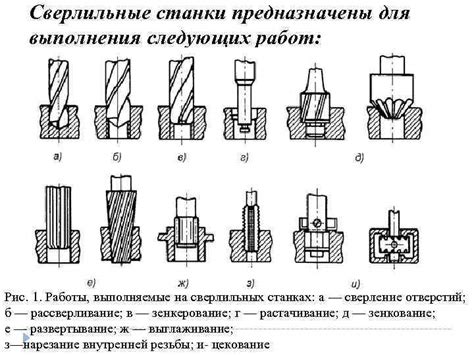

Сверление является одним из наиболее распространенных методов механической обработки металлов. Оно основывается на проникновении в материал металлического изделия специальным инструментом, называемым сверлом. Для сверления используют различные типы сверл.

Фрезерование представляет собой процесс обработки поверхности детали, основанный на применении фрезы - инструмента со множеством отверстий или зубцов на рабочей части. Фрезерование позволяет обрабатывать сложные формы, создавать пазы, пазы и другие элементы. В зависимости от типа фрезы и метода обработки, могут быть получены различные поверхности, такие как плоские, выпуклые или вогнутые.

Шлифование осуществляется с помощью абразивного инструмента - шлифовального круга. Шлифование позволяет получить требуемые размеры и точность поверхности изделия, а также снять заусенцы и другие повреждения. Часто шлифование проводится после других методов механической обработки для улучшения качества деталей.

Гибка - это метод, при котором с помощью специальных приспособлений и оборудования происходит изгиб металлической заготовки для придания ей нужной формы. Гибка применяется для создания различных изделий из металла, таких как радиусные детали, корпуса и фигурные элементы.

Основные методы механической обработки металлов: от струговки до фрезеровки

Механическая обработка металлов – это процесс приведения заготовки из металла к заданной форме и размерам с помощью различных инструментов и станков. Основные методы механической обработки включают струговку, фрезеровку, сверление и растачивание.

Струговка является одним из самых распространенных методов механической обработки металлов. Она осуществляется на станке-строгальном, который оснащен режущим инструментом – ножом или пластиной – и применяется для обработки внешних поверхностей деталей. В процессе струговки с помощью специального движения режущего инструмента производится удаление металла, что позволяет достичь необходимой точности и гладкости поверхности.

Фрезеровка – еще один важный метод механической обработки металлов. Для его проведения используется фрезерный станок, на котором устанавливается фреза – режущий инструмент, имеющий несколько зубьев. Фрезеровка проводится путем перемещения заготовки и приведения фрезы во вращение. Этот метод позволяет обрабатывать различные поверхности – плоские, криволинейные, нарезать резьбу, вырезать пазы и т.д. При этом возможно получение высокой точности обработки и качественного результата.

Сверление – еще один метод механической обработки металлов, предназначенный для создания отверстий в деталях. Для проведения сверления используется сверлильный станок, на котором закрепляется сверло – режущий инструмент в виде цилиндрической или конической стержневой составляющей. Заготовка устанавливается на столе станка, а сверло приводится во вращение. Процесс сверления позволяет получить отверстия различных диаметров и глубин.

Растачивание – метод механической обработки, при котором на станке-расточном с помощью режущего инструмента – расточки – обрабатываются внутренние поверхности деталей. Расточка представляет собой стержневой инструмент с рядом режущих зубьев по окружности. Он устанавливается на станок и приводится во вращение, а заготовка устанавливается на столе станка. Процесс растачивания позволяет получить отверстия и канавки необходимой формы и размеров.

Струговка: техника, инструменты и особенности работы

Струговка - это один из основных методов механической обработки металлов, позволяющий получить деталь с необходимой формой и размерами. Особенностью струговки является то, что она осуществляется с помощью специального инструмента - струга.

Струги могут быть различных типов и конструкций. Они состоят из специального тела, на котором установлены режущие инструменты. Основными инструментами, которые используются для струговки, являются резцы. Резцы могут быть однорежущими или многорежущими, иметь различную геометрию и применяться для обработки разных материалов.

Процесс струговки включает несколько этапов. Вначале деталь устанавливается на специальном крепежном устройстве. Затем струг включается, и его режущие инструменты начинают обрабатывать поверхность детали. Важно следить за правильным подводом инструмента к обрабатываемой детали и поддерживать необходимую скорость и глубину резания.

Особенности работы со стругом включают такие факторы, как выбор правильного режущего инструмента и его правильная установка, контроль размеров детали во время обработки, подбор оптимальных параметров процесса струговки, а также учет вибрации и степень ее влияния на качество обработки.

Струговка является неотъемлемой частью механической обработки металлов. Она позволяет получать детали с высокой точностью и поверхностным качеством. Знание основных техник и инструментов струговки позволяет эффективно выполнять различные задачи по обработке металлов.

Токарная обработка: принципы работы и применение

Токарная обработка металлов - один из основных методов механической обработки, который применяется для изготовления различных деталей с вращательной симметрией. Основным инструментом в токарной обработке является токарный станок, на котором за счет вращения заготовки производятся различные операции.

Принцип работы токарной обработки основан на вращении заготовки вокруг своей оси и одновременном движении режущего инструмента, приложенного к заготовке. Резец в процессе работы сдвигается в продольном и поперечном направлении, что позволяет получать необходимую форму и размеры детали.

Токарная обработка широко применяется в различных отраслях промышленности. При помощи токарной обработки изготавливаются различные детали для машин и оборудования, такие как валы, втулки, шпильки и пресс-формы. Также токарная обработка позволяет осуществлять работу над поверхностями различной сложности, включая нарезание внутренних и наружных резьб, создание шлицев и пазов.

Для повышения эффективности токарной обработки применяются различные техники и инструменты. Например, для повышения точности обработки используются различные виды зажимных приспособлений, которые фиксируют заготовку на станке. Для резания используются специальные резцы с различными геометрическими формами и материалами покрытия, которые повышают стойкость и качество резания.

Фрезеровка: различные виды фрез и основные операции

Фрезеровка - это процесс обработки металлических деталей с помощью фрезы, применяемый в механической обработке металлов. Фрезеровка является одной из наиболее распространенных методов обработки, который позволяет создавать различные формы и поверхности на деталях.

Существует несколько различных видов фрез, которые могут использоваться в процессе фрезеровки. Одним из наиболее распространенных видов фрез является цилиндрическая фреза. Она имеет цилиндрическую форму и используется для создания пазов, вырезов и проникающих отверстий.

Другим видом фрезы является шарообразная фреза, которая имеет сферическую форму. Она позволяет создавать скругления и конические формы на деталях.

Одной из ключевых операций при фрезеровке является поперечная фрезеровка. Во время этой операции фреза перемещается в поперечном направлении относительно детали, что позволяет создавать пазы и выточки различной формы и глубины.

Также в процессе фрезеровки может использоваться продольная фрезеровка, при которой фреза перемещается вдоль детали, что позволяет создавать ребра и ступени различной высоты.

Операция подачи является также важной частью фрезеровки. Подача определяет скорость движения фрезы по отношению к детали и может быть регулируемой. Размер подачи влияет на конечный результат обработки и может использоваться для достижения требуемой гладкости поверхности.

Сверление: основные типы сверел и методы сверлильных работ

Сверление является одним из основных методов механической обработки металлов. Оно позволяет получать отверстия различных диаметров и глубин в поверхности металлических деталей. Для выполнения сверлильных работ используются различные типы сверел, каждое из которых предназначено для определенных задач.

Одним из наиболее распространенных типов сверел является спиральное сверло. Оно имеет спиралевидные канавки, которые способствуют удалению стружки во время сверлильных работ. Спиральные сверла подходят для сверления отверстий различных диаметров и используются в большинстве случаев.

Для сверления глубоких отверстий, которые имеют большую длину по сравнению с диаметром, используются сверла с продольными охлаждающими канавками. Они помогают охлаждать сверло и удалять стружку, предотвращая его перегрев и повреждения. Такие сверла позволяют выполнить сверлильные работы более эффективно и безопасно.

Для сверления отверстий большого диаметра или прецизионных отверстий с высокой точностью используются специальные сверла, такие как конические сверла или центровочные сверла. Конические сверла имеют коническую форму и обеспечивают эффективное сверление отверстий больших диаметров. Центровочные сверла используются для предварительного просверливания центровочных отверстий, которые являются отправной точкой для дальнейших сверлильных работ.

Помимо типов сверел, методы сверлильных работ также могут различаться в зависимости от требуемого результата. Некоторые методы включают сверление под закрепление, при котором металлическая деталь закрепляется в специальном приспособлении для более точного сверления. Другой метод - сверление с использованием скруглителя, который позволяет получить отверстия с закругленными краями. Также существуют методы сверлильных работ, которые используются для сверления отверстий под различные резьбы или быстрого сверления на производственной линии.

Шлифовка: техника и виды абразивов для достижения высокой точности

Шлифовка – один из основных методов механической обработки металлов, предназначенный для достижения высокой точности обработки поверхностей. Она выполняется с использованием специальных абразивных материалов, которые намного тверже обрабатываемых металлов. В процессе шлифовки происходит удаление тонких слоев материала, что позволяет добиться требуемой формы, гладкости и точности поверхности.

Для выполнения шлифовки используются различные типы абразивных материалов. Основные виды абразивов включают: корунд, карбид кремния и карбид бора. Они различаются по своим физическим и механическим свойствам и подходят для обработки разных материалов и поверхностей.

В зависимости от требуемой точности обработки, используются различные техники шлифовки. Одна из основных – ручная шлифовка, когда оператор вручную держит абразивный инструмент и обрабатывает поверхность. Второй метод – механическая шлифовка, когда абразивный инструмент приводится в движение механизмом, что обеспечивает более точное и равномерное шлифование.

Также существуют различные виды шлифовки, включая плоскостную шлифовку, цилиндрическую шлифовку, профильную шлифовку и т.д. Каждый из этих видов подходит для обработки определенных форм и типов поверхностей, позволяя достичь необходимой точности и гладкости.

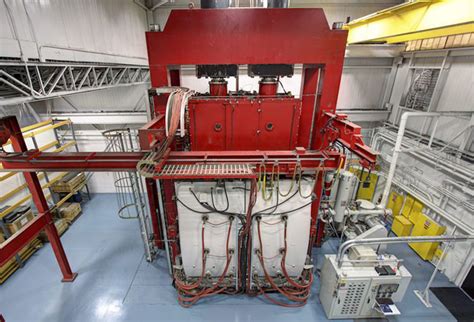

Прессование: применение силы для формирования и изменения металла

Прессование – метод механической обработки металлов, основанный на применении большой силы для формирования и изменения их геометрии. Этот процесс осуществляется с помощью специального оборудования – пресса, обеспечивающего необходимую силу и точность давления. Прессование широко используется в промышленности для производства различных металлических изделий, компонентов и деталей.

Одним из основных преимуществ прессования является возможность точного и контролируемого формирования металла. С помощью специальных пресс-форм, оснащенных штампами и матрицами, можно создавать сложные и уникальные детали с высокой степенью детализации и повторяемости. Это позволяет улучшить качество готовой продукции, обеспечить ее соответствие заданным параметрам и требованиям заказчика.

Прессование также позволяет осуществлять различные операции по обработке металла, такие как вытяжка, вырубка и глубокое штампование. Эти процессы позволяют изменять геометрию металлических деталей, придавая им нужную форму и размеры. Кроме того, прессование позволяет осуществлять такие операции, как сгибание, растяжение и сжатие металла, что дает широкие возможности для создания разнообразных изделий.

Обработка металла под давлением: методы ковки и экструзии

Обработка металла под давлением является одним из основных методов получения изделий из металла. Она включает в себя два основных метода: ковку и экструзию. Оба метода позволяют изменить форму и структуру металла, придавая ему нужные свойства и характеристики.

Метод ковки основан на применении ударной силы для деформации металла. Для этого используют специальное оборудование – кузнечные молоты или пресса. В результате ковки металл приобретает высокую прочность и устойчивость к воздействию различных нагрузок. Ковка может быть холодной, горячей или тепловой, в зависимости от температуры обработки металла.

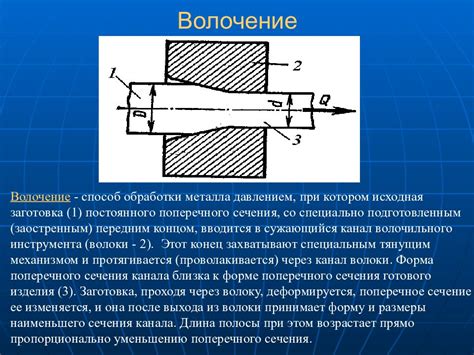

Метод экструзии представляет собой прессование металла через отверстие под высоким давлением. Этот метод позволяет получить изделия с постоянным поперечным сечением, такие как трубы, профили и штанги. Экструзия применяется для изготовления изделий из различных металлов, в том числе алюминия, меди, стали и титана. Метод экструзии также позволяет создавать сложные геометрические формы и повышать прочность и жесткость металла.

Обработка металла под давлением является востребованным и эффективным способом получения качественных и прочных металлических изделий. Методы ковки и экструзии широко применяются в различных отраслях промышленности, таких как авиация, машиностроение, производство судов и автомобилей, а также в строительстве.

Вопрос-ответ

Какие основные методы механической обработки металлов существуют?

Основные методы механической обработки металлов включают: токарную обработку, фрезерную обработку, сверление, растачивание, шлифование и гибку. Каждый из этих методов имеет свои особенности и применяется в зависимости от требуемой формы и размеров детали, а также от материала, из которого она изготовлена.

Как происходит токарная обработка металлов?

Токарная обработка металлов осуществляется на токарных станках. Она заключается в удалении металла при помощи вращения заготовки и среза режущей инструментом. В процессе токарной обработки можно получить различные формы поверхностей, такие как цилиндрические, конические, сферические и др. В зависимости от конструкции токарного станка и используемых инструментов, токарная обработка может быть ручной или автоматической.

Что такое фрезерная обработка металлов и как она происходит?

Фрезерная обработка металлов осуществляется на фрезерных станках с помощью фрез. Фрезы представляют собой режущий инструмент с множеством режущих кромок, которые вращаются вокруг своей оси и удаляют металл с заготовки. В процессе фрезерной обработки можно получить различные формы и контуры, а также выполнить различные операции, такие как нарезание резьбы, вытачивание карманов и т.д. Фрезерные станки могут быть как ручными, так и автоматическими.