Нержавеющие стали являются одними из наиболее популярных материалов, используемых в различных отраслях промышленности. Они обладают высокой коррозионной стойкостью, что делает их идеальными для использования в агрессивных средах, таких как соляная вода, кислоты и щелочи. Однако, не все нержавеющие стали одинаково устойчивы к коррозии. В этом справочнике мы рассмотрим различные типы нержавеющих сталей и рекомендации по их применению.

Одним из основных факторов, определяющих коррозионную стойкость нержавеющих сталей, является их химический состав. Нержавеющие стали содержат хром, который образует на поверхности стали пассивную пленку, защищающую ее от окисления. Добавление других элементов, таких как никель, молибден и титан, повышает стойкость к коррозии и делает сталь еще более прочной и долговечной.

Существуют различные классы нержавеющих сталей, каждый из которых имеет свои особенности и применение. Например, стали серии 304 и 316 являются самыми распространенными и обладают высокой устойчивостью к коррозии. Сталь серии 316L имеет улучшенную коррозионную стойкость и рекомендуется для использования в морских условиях. Сталь серии 430 часто используется в пищевой промышленности из-за своей устойчивости к коррозии и высокой прочности.

Выбор подходящего типа нержавеющей стали для конкретной среды играет важную роль в предотвращении коррозии и обеспечении долговечности конструкций. Рекомендуется консультироваться с опытными специалистами и ознакомиться с соответствующими нормативами и стандартами перед тем, как принять решение о выборе материала.

В этом справочнике мы предоставим детальную информацию о различных типах нержавеющих сталей, их химическом составе, механических свойствах и рекомендации по использованию в конкретных условиях. Зная особенности каждого класса сталей, можно выбирать наиболее подходящий материал для определенного проекта и гарантировать его долговечность и надежность.

Прочность и долговечность нержавеющих сталей

Нержавеющие стали отличаются высокой прочностью и долговечностью, что делает их идеальным материалом для различных отраслей и приложений. Они обладают большой стойкостью к различным агрессивным средам, включая воздействие влаги, кислот, щелочей и солей.

Преимущество нержавеющих сталей заключается в их способности образовывать пассивную защитную пленку на поверхности, которая предотвращает коррозию и ржавление. Эта пленка образуется при взаимодействии хрома содержащихся в стали со средой, что обеспечивает долговечность и стойкость к коррозии.

Важно отметить, что прочность и долговечность нержавеющих сталей зависят от их состава и структуры. Например, добавление молибдена в сталь повышает ее сопротивляемость к коррозии, особенно в агрессивных средах, таких как морская вода или хлориды.

Помимо этого, нержавеющие стали обладают высокой термической и механической стабильностью. Они могут выдерживать высокие температуры и механическое напряжение без потери своих свойств, что делает их идеальным материалом для использования в экстремальных условиях.

В результате, прочность и долговечность нержавеющих сталей делают их предпочтительным материалом для производства различных изделий и конструкций, таких как трубы, сосуды, оборудование для пищевой промышленности и медицинские инструменты. Они обеспечивают надежность и долговечность в самых требовательных условиях эксплуатации.

Основные преимущества сталей от коррозии

Нержавеющие стали обладают рядом основных преимуществ, которые делают их незаменимыми материалами в условиях, где происходит воздействие влаги, химических веществ и других факторов, способных вызвать коррозию.

Во-первых, стали от коррозии имеют высокую стойкость к окислению. Это значит, что они не подвержены ржавчине и сохраняют свою эстетическую привлекательность на протяжении длительного времени. Благодаря этому, нержавеющие стали широко применяются в производстве предметов быта, архитектурных конструкций и других изделий, требующих сохранения их внешнего вида.

Во-вторых, стали от коррозии обладают высокой химической стойкостью, что делает их незаменимыми в условиях, где происходит воздействие агрессивных сред. Например, они успешно справляются с контактом с кислотами, щелочами и солями. Благодаря этому, нержавеющие стали широко применяются в химической и пищевой промышленности, а также в производстве медицинского оборудования и хирургических инструментов.

В-третьих, стали от коррозии обладают высокой механической прочностью. Это значит, что они могут выдерживать большие нагрузки без деформации и ломки. Благодаря этому, нержавеющие стали широко применяются в строительстве, машиностроении и других отраслях промышленности, где требуется особая прочность и надежность.

Таким образом, основные преимущества сталей от коррозии заключаются в их высокой стойкости к окислению и химическим веществам, а также в их высокой механической прочности. Благодаря этим свойствам, нержавеющие стали являются надежным и долговечным материалом, который широко применяется в различных отраслях промышленности и общественном строительстве.

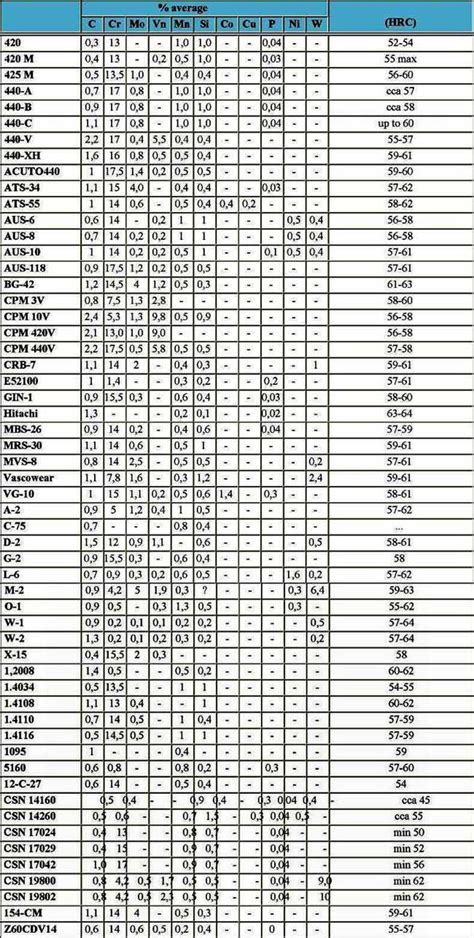

Основные типы нержавеющих сталей

В зависимости от состава и свойств, нержавеющие стали могут быть разделены на несколько основных типов:

- Ферритные стали - содержат от 11 до 27% хрома и малое количество никеля. Они обладают высокой коррозионной стойкостью и применяются в условиях, требующих устойчивости к агрессивным средам.

- Мартенситные стали - обладают высокой прочностью и твердостью, благодаря специальному способу термической обработки. Они также содержат от 11 до 17% хрома и могут быть закалены до очень высокой твердости.

- Аустенитные стали - являются самыми распространенными нержавеющими сталями. Они содержат от 16 до 26% хрома и от 6 до 22% никеля, что придает им высокую стойкость к коррозии. Аустенитные стали также обладают хорошей обрабатываемостью и широко применяются в различных отраслях промышленности.

- Дуплексные стали - содержат равное количество феррита и аустенита, что придает им хорошую комбинацию прочности и коррозионной стойкости. Они широко используются в морской и нефтегазовой отраслях.

- Пекоксидные стали - обладают высокой прочностью и стойкостью к коррозии в агрессивных условиях. Они содержат хром, молибден и небольшое количество кремния.

Выбор оптимального типа нержавеющей стали зависит от конкретных условий эксплуатации и требуемых свойств материала. Поэтому перед выбором стали необходимо учитывать особенности предполагаемого применения и требования к коррозионной стойкости.

Аустенитные стали: применение и свойства

Аустенитные стали - это группа нержавеющих сталей, содержащих стабильную фазу аустенита, которая обеспечивает им высокую коррозионную стойкость и прочность. Из-за своих уникальных свойств, аустенитные стали широко применяются в различных отраслях промышленности.

Одно из основных преимуществ аустенитных сталей - их высокая коррозионная стойкость. Они обладают способностью образовывать пассивную окисленную пленку на поверхности, которая защищает их от воздействия агрессивных сред. Это делает их идеальным выбором для применения в условиях, где есть высокий риск коррозии, таких как обработка пищевых продуктов, химическая промышленность и судостроение.

Еще одним важным свойством аустенитных сталей является их хорошая обрабатываемость. Они легко поддаются холодной и горячей обработке, включая ковку, вальцовку и сварку. Это дает возможность изготовления сложных форм и деталей из этих сталей, что делает их востребованными в производстве машин, автомобилей и другой техники.

Аустенитные стали также обладают высокой прочностью и отличными механическими свойствами. Они обычно обладают высокой твердостью, упругостью и стойкостью к разрывам. Это делает их незаменимыми материалами для производства пружин, валов, шестерен и других деталей, которые должны выдерживать высокие нагрузки и при этом сохранять свою форму и интегритет.

В заключение, аустенитные стали представляют собой уникальный материал с высокой коррозионной стойкостью, отличной обработываемостью и превосходными механическими свойствами. Благодаря этим характеристикам, они широко используются в различных отраслях промышленности, включая химическую промышленность, пищевую промышленность, судостроение и машиностроение.

Ферритные стали: особенности и использование

Ферритные стали являются одной из разновидностей нержавеющих сталей, которые отличаются особыми свойствами и химическим составом. Главной особенностью ферритных сталей является высокое содержание хрома, которое обеспечивает им отличную коррозионную стойкость.

Ферритные стали широко применяются в различных отраслях промышленности, включая пищевую, химическую и нефтегазовую. Благодаря высокой коррозионной стойкости, они применяются для производства оборудования, работающего в агрессивных средах, таких как агрессивные химические соединения или соленая вода.

Один из ключевых преимуществ ферритных сталей – их хорошая магнитная проницаемость. Благодаря этому свойству ферритные стали широко используются в электротехнике и электронике, например, при производстве электромагнитов и силовых трансформаторов.

Важно отметить, что ферритные стали обладают низкой теплопроводностью, что может быть недостатком в некоторых случаях. Однако, благодаря своим уникальным свойствам, ферритные стали успешно применяются во многих отраслях промышленности и являются незаменимым материалом для создания долговечных и надежных изделий.

Мартенситные стали: прочность и устойчивость

Мартенситные стали являются одним из типов нержавеющих сталей, которые обладают высокой прочностью и устойчивостью к коррозии. Эти стали имеют структуру мартенсита, которая образуется в результате закалки из высоких температур.

Преимуществом мартенситных сталей является их высокая твердость и прочность, что делает их идеальными для использования в условиях высоких нагрузок и агрессивной среды. Благодаря своим механическим свойствам, мартенситные стали часто применяются в производстве инструментов, лезвий, пружин и других деталей, требующих высокой прочности.

Однако, несмотря на высокую прочность, мартенситные стали могут быть подвержены коррозии под воздействием агрессивных сред. Поэтому, для обеспечения устойчивости к коррозии, мартенситные стали часто подвергают отжигу или создают покрытия из других материалов, таких как хром, никель или медь.

Использование мартенситных сталей требует также правильного ухода и обслуживания. Нужно избегать контакта с растворами солей или кислотами, а также обеспечивать регулярную очистку и смазку поверхности. Это поможет сохранить прочность и устойчивость мартенситных сталей на протяжении длительного времени.

Методы повышения коррозионной стойкости сталей

1. Выбор правильного состава стали и сплавов. Добавление определенных элементов в состав стали может значительно улучшить ее коррозионную стойкость. Например, добавление хрома или никеля может создать защитную пленку, которая предотвращает ржавление стали.

2. Поверхностная обработка и покрытие. Для защиты стали от коррозии может быть применена поверхностная обработка, такая как гальваническое покрытие, напыление или нанесение защитных покрытий. Эти методы создают дополнительный слой защиты, который помогает предотвратить контакт металла с окружающей средой.

3. Регулярное обслуживание и уход за материалом. Важно поддерживать и регулярно осматривать поверхность стали, особенно в местах, где могут возникать повреждения или трещины. В случае обнаружения дефектов, их необходимо незамедлительно исправить, чтобы предотвратить коррозию.

4. Избегание контакта с коррозионно-агрессивными средами. Важно избегать контакта стали с окружающей средой, которая может способствовать коррозии, такой как соль, кислоты или влага. При необходимости следует применять дополнительные защитные меры, такие как использование специальных покрытий или установка барьеров для предотвращения контакта с агрессивными средами.

5. Контроль и регулярная оценка состояния стали. Для предотвращения коррозии и повышения ее стойкости необходимо проводить регулярный контроль и оценку состояния стали. Это позволит своевременно выявить возможные проблемы и предпринять соответствующие меры для их устранения.

6. Высокое качество производства и хранения. Качество производства и хранения стали также играет важную роль в ее коррозионной стойкости. Неправильное хранение или некачественное изготовление могут привести к повреждениям и ухудшению защитных свойств материала. Поэтому важно приобретать сталь у надежных производителей и хранить ее в соответствии с рекомендациями.

Оптимальная коррозионная стойкость сталей достигается с помощью сочетания различных методов и подходов к обеспечению защиты материала. Выбор правильного состава стали, правильная обработка и покрытие, регулярное обслуживание и предотвращение контакта с коррозионно-агрессивными средами - все это важные аспекты в повышении коррозионной стойкости сталей.

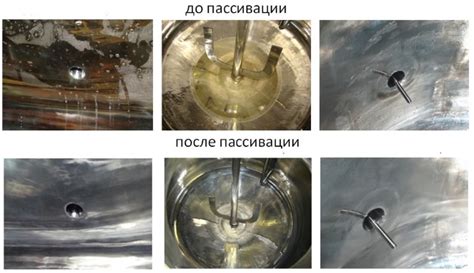

Пассивация и обработка поверхностей

Пассивация является одним из основных способов обеспечения высокой стойкости нержавеющих сталей к коррозии. Пассивация – это процесс образования защитного пассивного слоя на поверхности стали, который предотвращает контакт металла с агрессивными средами. Для достижения пассивации нержавеющую сталь подвергают химической обработке, при которой на поверхности образуется плотная и стабильная пассивационная пленка.

Одним из методов обработки поверхностей нержавеющих сталей является полировка. Полировка помогает улучшить внешний вид и эстетические качества стали, а также повышает ее устойчивость к коррозии. При полировке происходит удаление мельчайших частиц, токсичных элементов и загрязнений с поверхности стали, что способствует образованию более стабильного пассивационного слоя.

Для получения максимально эффективной защиты от коррозии рекомендуется использовать нержавеющие стали с максимальным содержанием хрома и никеля. Хром является основным элементом, обеспечивающим устойчивость к коррозии, а никель повышает механическую прочность и устойчивость к кислотам и алкалиям. Кроме того, для достижения оптимальной пассивации стали необходимо правильно подобрать химический состав и технологический процесс обработки поверхности.

Важным шагом в обработке поверхностей нержавеющих сталей является удаление оксидных пленок и загрязнений, которые могут препятствовать образованию защитного пассивного слоя. Для этого применяется различные методы, такие как химическое прошивание, механическая очистка и электрохимический способ. При этом необходимо обеспечить правильное соотношение между временем действия процесса и интенсивностью обработки, чтобы избежать деформации поверхности стали.

Вопрос-ответ

Какие факторы влияют на коррозионную стойкость нержавеющих сталей?

Коррозионная стойкость нержавеющих сталей зависит от таких факторов, как химический состав стали, ее структура, окружающая среда и условия эксплуатации. Влияние каждого из этих факторов может быть различным в зависимости от конкретной ситуации.

Какие виды коррозии могут возникать на нержавеющих сталях?

На нержавеющих сталях могут возникать различные виды коррозии, такие как точечная коррозия, межкристаллитная коррозия, пятнистая коррозия и общая коррозия. Каждый из этих видов коррозии имеет свои особенности и требует специфических подходов к предотвращению и лечению.