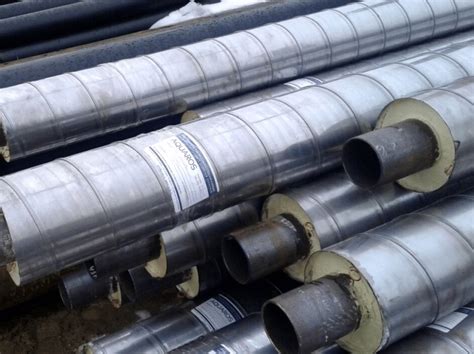

Производство и обработка металла является одной из основных отраслей промышленности. Однако, расплавленный металл может содержать вредные элементы, которые могут негативно влиять как на здоровье рабочих, так и на окружающую среду. Поэтому, разработка и применение современных методов обезопасивания расплавленного металла становится все более актуальной задачей в индустрии.

Один из наиболее эффективных методов обезопасивания металла - использование специального оборудования, позволяющего удалять вредные элементы из расплавленного металла. Такое оборудование может осуществлять фильтрацию, дезинфекцию и очистку металла от опасных примесей. Также существуют специальные присадки, которые позволяют связывать вредные элементы и предотвращать их попадание в окружающую среду.

Еще одним методом обезопасивания является применение технологий неконтактной очистки металла от вредных элементов. Неконтактные методы включают в себя использование лазеров, ультразвука и плазмы для удаления вредных веществ с поверхности металла. Эти методы позволяют добиться высокой степени очистки и обезопасить рабочих от контакта с вредными веществами.

Исследования в области обезопасивания расплавленного металла активно ведутся, и с каждым годом появляются новые методы и технологии, позволяющие улучшить качество и безопасность процесса обработки металла. Важным направлением в разработке таких методов является использование экологически чистых и энергосберегающих технологий, что позволит сократить отрицательное влияние производства на окружающую среду.

Проблема загрязнения расплавленного металла вредными элементами и ее последствия

Загрязнение расплавленного металла вредными элементами является серьезной проблемой, которая может иметь негативные последствия как для окружающей среды, так и для производственного процесса. Когда металлы плавятся, они могут содержать вредные примеси, такие как свинец, кадмий или мышьяк, которые могут быть опасны для здоровья человека и живых организмов.

Последствия загрязнения расплавленного металла вредными элементами могут быть разнообразными. Они могут включать в себя отравление вредными веществами, загрязнение окружающей среды и снижение качества производства. Например, в металлургической промышленности вредные элементы могут снижать прочность и качество металлических изделий. Вещества, содержащиеся в расплавленном металле, могут также привести к загрязнению атмосферы и водных ресурсов, что негативно сказывается на окружающей среде и здоровье людей.

Для решения проблемы загрязнения расплавленного металла вредными элементами, используются различные современные методы обезопасивания. Одним из таких методов является использование специальных фильтров, которые улавливают и удаляют вредные примеси из расплавленного металла. Также проводятся технологические процессы, направленные на минимизацию загрязнения. Это может включать использование экологически чистых реактивов и оптимизацию технологических параметров.

Современные методы обезопасивания расплавленного металла от вредных элементов играют важную роль в улучшении качества производства и защите окружающей среды. Эти методы позволяют снизить вредные воздействия на здоровье людей и природу, а также повысить эффективность и экономичность производства. Необходимо постоянно развивать и совершенствовать такие методы, чтобы минимизировать негативное влияние вредных элементов на нашу среду.

Токсичность вредных элементов и их влияние на качество металла

Вредные элементы, такие как свинец, кадмий и ртуть, являются известными ядовитыми веществами. Они могут присутствовать в расплавленном металле и иметь негативное влияние на его качество.

Свинец является одним из наиболее распространенных вредных элементов в металлургической промышленности. При высокой концентрации свинец может вызывать различные проблемы, включая понижение прочности и эластичности металлических изделий.

Кадмий также известен своей токсичностью и может привести к серьезным проблемам, таким как отравление человека. Кадмиевые соединения также могут способствовать образованию дефектов и нежелательных фаз в металле, снижая его качество и надежность.

Ртуть является еще одним вредным элементом, который может присутствовать в расплавленном металле. Ртуть имеет высокую жидкостную массу и низкую температуру кипения, поэтому ее испарение может происходить при технологических температурах. Выпаривание ртути, даже в малых количествах, может привести к загрязнению рабочей зоны и вредить здоровью рабочих.

Все эти вредные элементы могут существенно снижать качество и надежность металла, что ставит под угрозу безопасность его использования. Поэтому, важно применять современные методы обезопасивания, чтобы минимизировать содержание этих элементов в расплавленном металле и гарантировать высокое качество конечного продукта.

Современные методы анализа содержания вредных элементов в расплавленном металле

Анализ содержания вредных элементов в расплавленном металле является важным этапом в процессе обезопасивания металла перед его применением. Существует несколько современных методов, которые позволяют точно и надежно определить содержание этих элементов.

Один из таких методов - атомно-абсорбционная спектрофотометрия. При этом методе, каждый вредный элемент атомарного металла абсорбируется на специальных электродных графитовых катодах. Затем происходит измерение поглощения света, и на основании полученных данных определяется содержание вредных элементов.

Другим распространенным методом является индуктивно-связанная плазма. В процессе анализа, металл подвергается высокой температуре в индуктивной плазме, что приводит к его распаду на атомы. Затем происходит ионизация атомов металла, и при помощи масс-спектрометра определяется содержание вредных элементов.

Также существуют методы рентгеновской флуоресцентной спектроскопии, которые позволяют определить содержание вредных элементов в расплавленном металле. При этом методе, металлический образец облучается рентгеновскими лучами, что приводит к возбуждению атомов металла. Излучение, которое возникает при возвращении атомов в основное состояние, определяется спектрометром и на основе полученных данных определяется содержание вредных элементов.

Роль специализированного оборудования в обезопасивании металла от вредных элементов

Современные методы обезопасивания расплавленного металла от вредных элементов крайне важны для обеспечения высокого качества и безопасности производства. Одной из ключевых составляющих этих методов является использование специализированного оборудования. Такое оборудование позволяет эффективно и точно контролировать и удалять вредные элементы, такие как примеси и загрязнители, из расплавленного металла.

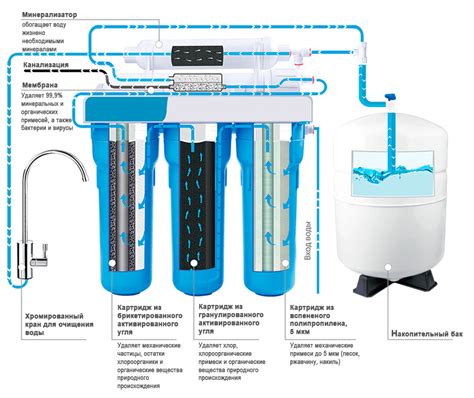

Одним из наиболее распространенных видов специализированного оборудования является фильтрационная система. Эта система позволяет осуществлять фильтрацию и очистку расплавленного металла от вредных элементов. Фильтры могут быть различного типа, включая механические, электромагнитные и химические фильтры. Они улавливают примеси и загрязнители, предотвращая их попадание в конечную продукцию.

Кроме фильтрационных систем, специализированное оборудование включает также специальные сепараторы и отстойники. Эти устройства используются для отделения вредных элементов от расплавленного металла. Сепараторы могут оперативно удалять примеси и загрязнители, позволяя обезопасить металл и улучшить его качество.

Также важным компонентом специализированного оборудования является мобильное или портативное оборудование. Оно позволяет производить обезопасивание металла непосредственно на месте его производства, что удобно и эффективно. Такое оборудование дает возможность быстро реагировать на изменения состава расплавленного металла и обезопасивать его без необходимости останавливать производственный процесс.

В итоге, специализированное оборудование играет ключевую роль в обезопасивании металла от вредных элементов. Оно позволяет эффективно контролировать и удалять примеси и загрязнители из расплавленного металла, обеспечивая высокое качество и безопасность производства. Постоянное развитие и совершенствование такого оборудования является важным направлением работы специалистов в данной области.

Использование фильтров и других систем очистки для снижения содержания вредных элементов

Одним из современных методов обезопасивания расплавленного металла от вредных элементов является использование специальных фильтров и систем очистки. Такие системы оснащены различными фильтрующими элементами и обеспечивают эффективное удаление вредных примесей из расплавленного металла.

Фильтры могут быть выполнены из различных материалов, таких как керамика, графит или металлы с пористой структурой. Они предназначены для задерживания мелких частиц, загрязнений и других вредных элементов, которые могут содержаться в расплавленном металле.

Помимо фильтров, также применяются другие системы очистки, например, электростатические отделители. Эти устройства используют электрическое поле для выделения и удаления вредных элементов из расплавленного металла. Они эффективно функционируют при низких скоростях потока и обычно применяются для обработки металлов высокой температуры и вязкости, таких как алюминий и медь.

Помимо фильтров и электростатических отделителей, существует ряд других систем очистки, которые могут быть применены для снижения содержания вредных элементов в расплавленном металле. Например, магнитные сепараторы используют магнитное поле для выделения и удаления металлических загрязнений, таких как железо или стальные частицы. Также существуют системы ультрафильтрации, которые позволяют удалить даже самые мелкие частицы и коллоидные примеси.

Все эти методы обезопасивания расплавленного металла от вредных элементов позволяют получить металл с требуемыми характеристиками и минимальным содержанием примесей. Они широко применяются в различных отраслях промышленности, где требуется высокое качество и чистота металла, например, в авиационной или автомобильной промышленности.

Добавление специальных присадок для обезопасивания расплавленного металла

Присадки играют важную роль в процессе обезопасивания расплавленного металла, позволяя удалять вредные элементы и повышать качество конечного продукта. Эти специальные добавки обладают специфическими свойствами, позволяющими добиться нужных характеристик металлического сплава.

Одной из широко используемых присадок является легирующая добавка. Её основная задача – улучшить физические и химические свойства металлического сплава. Легирующие добавки могут содержать различные элементы, такие как хром, никель, медь и другие, которые способствуют повышению прочности, коррозионной стойкости и других полезных характеристик металла.

Другой тип присадок, широко используемый для обезопасивания расплавленного металла, - дезоксидаторы. Эти добавки предназначены для удаления кислорода из металла и предотвращения его окисления. Дезоксидаторы способствуют повышению стабильности и долговечности металлического сплава, а также предотвращают образование вредных оксидных включений.

Кроме того, существуют антиоксиданты, которые придают металлическому сплаву дополнительную защиту от окисления. Антиоксиданты обладают свойством связывать кислород, предотвращая его концентрацию в металле и улучшая его характеристики. Эти добавки особенно полезны при работе с высокотемпературными металлическими сплавами.

Использование специальных присадок для обезопасивания расплавленного металла является важной частью современных процессов производства. Они позволяют улучшать качество и надежность металлических сплавов, обеспечивая нужные характеристики и защиту от вредных элементов. Правильный выбор и использование этих присадок позволяет достичь оптимальных результатов в производстве металлических изделий.

Контроль качества обезопасивания металла и предотвращение последующего загрязнения в процессе производства

Каждое предприятие, занимающееся производством металлических изделий, сталкивается с необходимостью обезопасить расплавленный металл от вредных элементов, таких как кислород, сера, фосфор и другие примеси. Это является важным этапом производственного процесса, поскольку наличие вредных элементов может негативно повлиять на качество конечного изделия.

Одним из мобильных методов обезопасивания металла является использование специальных добавок, таких как алюминий, кальций, барий и другие. Они реагируют с вредными примесями, образуя стабильные соединения и обеспечивая таким образом очистку металла.

Для контроля качества обезопасивания металла используются различные методы и анализы. Одним из них является металлографическое исследование, при котором изготавливаются металлографические срезы и они подвергаются микроскопическому анализу. Также проводятся химические анализы, которые позволяют определить содержание вредных элементов в металле.

Однако контроль качества обезопасивания металла в процессе производства недостаточен. Важно также предотвращать последующее загрязнение металла в процессе его хранения, транспортировки и дальнейшей обработки. Для этого применяются различные защитные покрытия и методы упаковки, которые обеспечивают сохранность и чистоту металла.

Таким образом, контроль качества обезопасивания металла и предотвращение последующего загрязнения играют важную роль в процессе производства металлических изделий. Они позволяют обеспечить высокое качество конечного продукта и удовлетворить требования потребителей.

Вопрос-ответ

Какие вредные элементы могут быть в расплавленном металле?

В расплавленном металле могут содержаться различные вредные элементы, такие как сера, фосфор, кислород, азот и другие примеси.

Почему вредные элементы в металлических сплавах являются опасными?

Вредные элементы в металлических сплавах могут негативно влиять на качество и свойства материала. Они могут вызывать повышенную хрупкость, понижать прочность и устойчивость к различным физическим и химическим воздействиям.

Какие современные методы существуют для обезопасивания расплавленного металла от вредных элементов?

Существует несколько методов обезопасивания расплавленного металла от вредных элементов. К ним относятся вакуумная дегазация, инертная газовая защита, использование специальных ферросплавов и добавок, использование электромагнитных сепараторов и другие техники.

Как работает вакуумная дегазация металла?

Вакуумная дегазация происходит путем нагревания расплавленного металла до определенной температуры и создания вакуума, чтобы удалить из него газы и вредные элементы. Это позволяет снизить содержание вредных примесей и улучшить качество металла.

Какие преимущества имеет использование инертной газовой защиты?

Инертная газовая защита включает использование инертных газов, таких как аргон или гелий, для создания защитной оболочки вокруг расплавленного металла. Это позволяет предотвратить окисление и взаимодействие металла с окружающей средой, а также снизить содержание вредных элементов.